Технология пенополиуретана, ппу характеристики

- История создания и применение ППУ.

- Компоненты пенополиуретана и производители сырья.

- Получение пенополиуретана, характеристики и свойства.

- Оборудование для пенополиуретана.

- Бизнес-план по напылению ППУ.

В зависимости от заданных производителем сырья параметров (скорости роста полимера и реакции газообразования на стадии вспенивания) стенки ячеек оказываются разрушенными или закрытыми, что определяет формирование эластичного или жесткого ППУ соответственно. ППУ характеристики материала, соответственно, будут отличаться. Каждая партия компонентов сопровождается собственным паспортом от производителя. В паспорте указаны наименование организации, марка компонента и номер партии, дата изготовления, характеристики системы и конечного продукта.

В зависимости от заданных производителем сырья параметров (скорости роста полимера и реакции газообразования на стадии вспенивания) стенки ячеек оказываются разрушенными или закрытыми, что определяет формирование эластичного или жесткого ППУ соответственно. ППУ характеристики материала, соответственно, будут отличаться. Каждая партия компонентов сопровождается собственным паспортом от производителя. В паспорте указаны наименование организации, марка компонента и номер партии, дата изготовления, характеристики системы и конечного продукта. ППУ характеристики и свойства

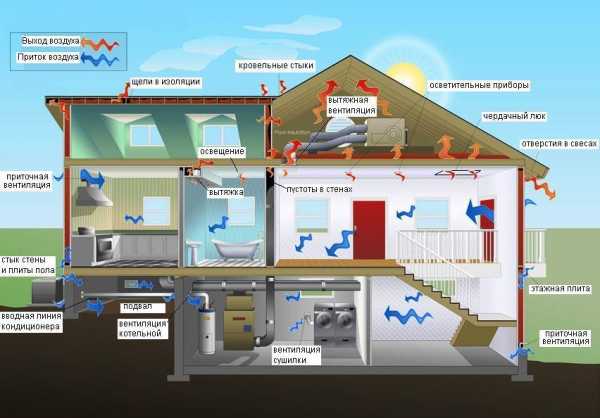

- Теплоизоляция и паропроницаемость ППУ

- Строительные материалы, из которых построен объект, не будут прогреваться должным образом и начнут постепенно разрушаться под действием окружающей среды и перепадов температур.

- Будут образовываться мостики холода в местах примыканий строительных конструкций снаружи объекта, так как не будет обеспечено цельное теплоизоляционное покрытие. Соответственно, будет происходить утечка тепла/холода.

- Расположение точки росы при внутреннем варианте теплоизоляции будет смещено уже к границе между теплоизоляцией и стеновой или кровельной конструкцией, что также не будет способствовать долговечности объекта и приведёт к ускоренному разрушению строительного материала, а также будет препятствовать созданию правильного микроклимата внутри помещения.

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м*К) | Эквивалентная толщина, м (при сопротивлении теплопередаче = 4,2 м2*К/Вт) | Пароницаемость, Мг/(м*ч*Па) | Эквивалентная толщина, м (при сопротивлении паропроницанию =1,6 м2*ч*Па/мг) |

|---|---|---|---|---|---|

| Железобетон | 2500 | 1.69 | 7.10 | 0.03 | 0.048 |

| Бетон | 2400 | 1.51 | 6.34 | 0.03 | 0.048 |

| Керамзитобетон | 1800 | 0.66 | 2.77 | 0.09 | 0.144 |

| Керамзитобетон | 500 | 0.14 | 0.59 | 0.30 | 0.48 |

| Кирпич красный глиняный | 1800 | 0.56 | 2.35 | 0.11 | 0.176 |

| Кирпич, силикатный | 1800 | 0.70 | 2.94 | 0.11 | 0.176 |

| Кирпич керамический пустотелый (брутто1400) | 1600 | 0.41 | 1.72 | 0.14 | 0.224 |

| Кирпич керамический пустотелый (брутто1000) | 1200 | 0.35 | 1.47 | 0.17 | |

| Пенобетон | 1000 | 0.29 | 1.22 | 0.11 | 0.176 |

| Пенобетон | 300 | 0.08 | 0.34 | 0.26 | 0.416 |

| Гранит | 2800 | 3.49 | 14.6 | 0.008 | 0.013 |

| Мрамор | 2800 | 2.91 | 12.2 | 0.008 | 0.013 |

| Сосна, ель поперек волокон | 500 | 0.09 | 0.38 | 0.06 | 0.096 |

| Дуб поперек волокон | 700 | 0.10 | 0.42 | 0.05 | 0.08 |

| Сосна, ель вдоль волокон | 500 | 0.18 | 0.75 | 0.32 | 0.512 |

| Дуб вдоль волокон | 700 | 0.23 | 0.96 | 0.30 | 0.48 |

| Фанера клееная ФК | 600 | 0.12 | 0.50 | 0.02 | 0.032 |

| ДСП, ОСП-3 | 1000 | 0.15 | 0.63 | 0.12 | 0.192 |

| ПАКЛЯ | 150 | 0.05 | 0.21 | 0.49 | 0.784 |

| Гипсокартон | 800 | 0.15 | 0.63 | 0.075 | 0.12 |

| Картон облицовочный | 1000 | 0.18 | 0.75 | 0.06 | 0.096 |

| Минвата | 200 | 0.070 | 0.30 | 0.49 | 0.784 |

| Минвата | 100 | 0.056 | 0.23 | 0.56 | 0.896 |

| Минвата | 50 | 0.048 | 0.20 | 0.60 | 0.96 |

| Пенополистирол | 33 | 0.031 | 0.13 | 0.013 | 0.021 |

| ПЕНОПОЛИСТИРОЛ ЭКСТРУДИРОВАННЫЙ | 45 | 0.036 | 0.13 | 0.013 | 0.021 |

| Пенополистирол | 150 | 0.05 | 0.21 | 0.05 | 0.08 |

| Пенополистирол | 100 | 0.041 | 0.17 | 0.05 | 0.08 |

| Пенополистирол | 40 | 0.038 | 0.16 | 0.05 | 0.08 |

| Пенопласт ПВХ | 125 | 0.052 | 0.22 | 0.23 | 0.368 |

| ПЕНОПОЛИУРЕТАН | 80 | 0.041 | 0.17 | 0.05 | 0.08 |

| ПЕНОПОЛИУРЕТАН | 60 | 0.035 | 0.15 | 0.0 | 0.08 |

| ПЕНОПОЛИУРЕТАН | 40 | 0.029 | 0.12 | 0.05 | 0.08 |

| ПЕНОПОЛИУРЕТАН | 30 | 0.020 | 0.09 | 0.05 | 0.08 |

| Керамзит | 800 | 0.18 | 0.75 | 0.21 | 0.336 |

| Керамзит | 200 | 0.10 | 0.42 | 0.26 | 0.416 |

| Песок | 1600 | 0.35 | 1.47 | 0.17 | 0.272 |

| Пеностекло | 400 | 0.11 | 0.46 | 0.02 | 0.032 |

| Пеностекло | 200 | 0.07 | 0.30 | 0.03 | 0.048 |

| Битум | 1400 | 0.27 | 1.13 | 0.008 | 0.013 |

| ПОЛИУРЕТАНОВАЯ МАСТИКА | 1400 | 0.25 | 1.05 | 0.00023 | 0.00036 |

| Полимочевина | 1100 | 0.21 | 0.88 | 0.00023 | 0.00054 |

- Теплоизоляция и паропроницаемость ППУ

Защитить пенополиуретан и одновременно выполнить качественную гидроизоляцию объекта можно, применяя оборудование для жидкой резины ДУГА®.

Защитить пенополиуретан и одновременно выполнить качественную гидроизоляцию объекта можно, применяя оборудование для жидкой резины ДУГА®.- Пожароопасность пенополиуретана

vzsto.ru

Изготовление пенополиуретана

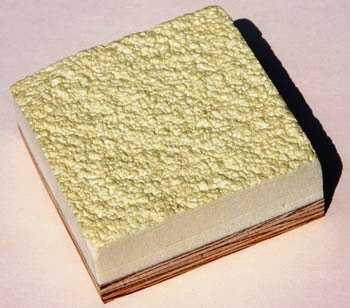

Назад к списку статейПенополиуретан – материал, который изготавливается из изоцианата и полиола путем смешивания и вспенивания особым образом. Реже для производства используют растительные масла, однако, такой пенополиуретан стоит гораздо дороже нефтехимического. Относят его к газонаполненным пластмассам. Структура его пористо-ячеистая почти на 90% состоит из инертных газов. Изготавливают эластичный и жесткий пенополиуретан в зависимости от его предназначения. Первый подойдет для производства мебели и хозтоваров, а второй в качестве строительного материала.

Производство пенополиуретана для строительных целей выполняется напылением и заливкой. Первый способ используется для теплоизоляции зданий, а второй – для получения изделий определенной конфигурации (сэндвич панели, плиты, декор). Для этого применяют специализированные формы, которые наполняют пеной. Изготовленный для теплоизоляции пенополиуретан для повышения изоляционных характеристик покрывают фольгой или стеклопластиком.

Оборудование для изготовления пенополиуретана

Примерный набор оборудования для запуска производства пенополиуретана состоит из:

- устройства для смешивания и измельчения сырья,

- агрегата для вспенивания массы,

- автоматического дозатора,

- формовочного устройства,

- аппарата для нарезания блоков,

- упаковочного станка,

- агрегата для измельчения отходов для вторичной переработки.

Главным элементом в комплексе оборудования является генератор пены, который и производит пенополиуретан. Он соединен с распылителем или миксером, в зависимости от того, какой исходный продукт выпускает линия. Для напыления используется распылитель, а если делают декоративные панели и прочие подобные элементы – то миксер. Все этапы работы контролируются с помощью пульта управления. Оператор получает сведения с цифрового табло. Все процессы автоматизированы, задается время работы генератора, объем порции забираемых реагентов.

Качество исходного продукта зависит от двух основных показателей: класса оборудования и уровня используемого сырья. Только наличие современного автоматизированного оборудования и качественных материалов (которые можно приобрести, например, в Silicone Global Rus) гарантирует производство первосортного материала. Необходимый набор компонентов для изготовления пены включает в себя:

- катализаторы,

- вспенивающие добавки,

- затвердители,

- изоцианат,

- жидкий полиуретан.

Технология производства пенополиуретана

В процессе производства выделяют несколько основных шагов:

- Генератор пены захватывает порцию исходных веществ из специальных емкостей, соединенных с ним.

- Перемешивает их в смесительной камере, начинается генерация пены.

- Готовая пена распыляется на поверхность с помощью пистолета-распылителя, либо заливается в специальные формы.

- Пену оставляют до полного застывания.

После выполнения всех этапов старые образцы оборудования требуют промывки распылителя химическими составами, современным моделям это не требуется.

Настроить производство можно таким образом, чтобы процесс изготовления продукции был постоянным или периодическим, в зависимости от скорости реализации и объема склада.

Технологический процесс изготовления достаточно простой. Однако нельзя забывать, что при работе используются ядовитые вещества, опасные для здоровья. При неукоснительном соблюдении техники безопасности никакого контакта человека с ними в процессе изготовления не происходит, и конечный продукт при этом абсолютно не токсичен.

russoindustrial.ru

Производство изделий из пенополиуретана.

Эти изделия, занимающие в настоящее время одно из ведущих мест среди полимерных теплоизоляционных материалов, могут быть получены способами заливки или напыления. Поризация в обоих случаях осуществляется в результате химического взаимодействия компонентов сырьевой смеси с выделением С02. Изделия из пенополиуретана производят непрерывным (конвейерным) способом, процесс поддается автоматизации. При изготовлении пенополиуретана в заводских условиях по конвейерной технологии залитая и вспененная смесь отверждается в результате термообработки. При заливке массы в конструктивные полости или при напылении отверждение происходит благодаря введению в нее отвердителя.

Пенополиуретаны могут быть получены методом напыления и заливки (заливочные пенопласты) непосредственно на стройке. В результате вспенивания полиуретана в конструкциях получают монолитную теплоизоляцию, что дает возможность уменьшить толщину слоя изоляции на 25 ..30 % по сравнению с теплоизоляцией, выполненной из штучных изделий.

Фенолформальдегидные пенопласты получают заливкой жидких композиций, их плотность 50…150 кг/м3; цвет красно-коричневый. Большое количество фенолформальдегидных пенопластов используют при изготовлении трехслойных панелей с внешними слоями из гофрированного алюминия или стальных листов.

Производство фенолформальдегидных пенопластов.

Их получают по беспрессовой или заливочной технологии. В первом случае вспенивание и отверждение композиции (полуфабриката) осуществляют при нагревании форм в камере термообработки за счет разложения газообразователя, отверждения полимера и вулканизации каучука. Во втором случае вспенивание заливочных композиций происходит благодаря выделению водорода при воздействии алюминиевой пудры с кислотным катализатором или за счет испарения легкокипящих жидкостей — фреона 113, четыреххлористого углерода, которые при испарении вспенивают композицию. Реакции взаимодействия компонентов композиции экзотермичны, что ускоряет процесс вспенивания и отверждения и позволяет обходиться без подвода теплоты извне.

Мипора — поропласт, получаемый вспениванием и отверждением композиций на основе карбамидного полимера, является самой легкой газонаполненной пластмассой. Плотность мипоры 10…20 кг/м3, теплопроводность 0,03…0,035 Вт/(м-°С). Вследствие гигроскопичности мипора требует тщательной гидроизоляции. Ее используют для теплоизоляции холодильников, а крошку мипоры также для заполнения полостей в трехслойных конструкциях.

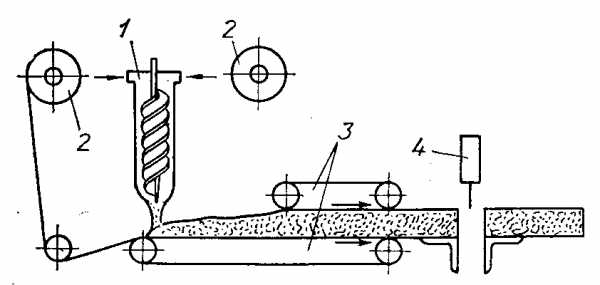

На рис.14 показана технологическая схема производства пенопластов на основе мочевиноформальдегидных полимеров (мипоры).

Подготовка сырья заключается в получении мочевиноформальдегидной смолы 1 и пенообразователя 5. Формовочная масса получается в пеносмесителе, где сначала взбивают пену, а затем подают полимер. Готовую смесь заливают в формы и отверждают в специальных камерах при температуре 18—20°С в течение 3—4 ч, после чего извлеченные из форм изделия направляют на сушку. Изделия из мипоры выпускают в виде блоков средней плотности 10—20 кг/м3.

Рис. 14 . Схема технологии мипоры:1- варочный котел;2-упарочное устройство;3-смесительдля получения пенообразователя;4- емкость для полимера; 5 — емкость для пенообразователя- 6 — емкость для фосфорнокислого аммония; 7 — дозаторы; 8 — смеситель-пенообразователь; 9 – вагонетка с формами;10- камера отверждения;11 — автокар с блоками мипоры; 12 — сушилка; 13-готовая продукция.

Изделия из заливочных композиций можно получать по периодической или непрерывной технологии. Наиболее перспективной является конвейерная (непрерывная) технология (рис. 15 ). В этом случае приготовленную массу из смесительной головки подают на конвейер, на котором разостлана бумага, образующая непрерывный желоб. Приклеивание верхнего слоя бумаги и калибровку ленты по толщине осуществляют верхним формовочным конвейером. За время прохождения между верхним и нижним конвейерами масса вспенивается, затвердевает и на выходе пенопластовую ленту разрезают на плиты.

|

Рис. 15 . Схема конвейерной установки получения заливочных пенопластов:

/ — смесительная головка; 2 — бумага; 3 — калибрующие конвейеры; 4 — резательное устройство

Сотопласты — теплоизоляционные материалы с ячейками, напоминающими форму пчелиных сот. Стенки ячеек могут быть выполнены из различных листовых материалов (бумаги, стеклоткани, хлопчатобумажной ткани, металлической фольги, древесноволокнистых плит и др.), пропитанных синтетическими полимерами. В строительстве обычно используют сотопласты, стенки которых состоят из крафт-бумаги, пропитанной и склеенной мочевиноформальдегидным или фенолформальдегидным полимером. Их применяют в трехслойных ограждающих конструкциях. Такие строительные элементы характеризуются значительной прочностью при сжатии, высокой упругостью на сдвиг и низкой теплопроводностью. Для увеличения теплозащитных свойств ячейки заполняют мипорой или др.

studfiles.net

Производство ППУ

Пенополиуретан — прекрасный теплоизоляционный материал, не требующий много времени на нанесение и производство. Производится ППУ методом химической реакции из двух жидких «ингредиентов» — полиизоцианата и полиола. Смешиваясь между собой, эти вещества дают быструю реакцию: смесь вспенивается, насыщается кислородом, значительно увеличиваясь в объемах, и застывает. Как результат — уже через несколько минут изделие можно считать готовым.

Пенополиуретан — прекрасный теплоизоляционный материал, не требующий много времени на нанесение и производство. Производится ППУ методом химической реакции из двух жидких «ингредиентов» — полиизоцианата и полиола. Смешиваясь между собой, эти вещества дают быструю реакцию: смесь вспенивается, насыщается кислородом, значительно увеличиваясь в объемах, и застывает. Как результат — уже через несколько минут изделие можно считать готовым.

ППУ в готовом жидком виде не продается и не производится. По простой причине: реакцию при смешивании компонентов невозможно ни задержать, ни отсрочить до момента нанесения на поверхность. Компании, занимающиеся теплоизоляцией труб и стен или изготовлением изделий из пенополиуретана, работают с двумя компонентами, которые смешиваются на месте. В некоторых случаях к этим компонентам прибавляют третий — катализатор.

Что влияет на процесс производства и качество ППУ?

Полиизоцианат и полиол имеют определенную химическую формулу, и говорить о «качестве» этих компонентов. А вот качество самого пенополиуретана сильно разнится от производителя к производителю. В чем же дело?

Дело в том, что при производстве ППУ должны соблюдаться несколько важных параметров. Это:

- Точное соотношение компонентов;

- Их температура;

- Температура окружающей среды;

- Качество смешивания.

При некачественном смешивании компонентов масса получается неоднородной, в изделии появляются пустоты. Как результат — плохая теплоизоляция. Если температура окружающей среды и веществ недостаточно высокая, расход компонентов и риск получить брак увеличиваются.

Изготавливают изделия из ППУ двумя способами: напылением и заливкой. От этого зависит технология производства.

Изготовление пенополиуретана с помощью напыления

Напыление — простой и удобный способ обработки труб, стен, кровли и любых других поверхностей, нуждающихся в теплоизоляции. ППУ хорошо ложится на любую основу, кроме промасленных поверхностей. При этом не нужно наносить большой слой.

Напыление — простой и удобный способ обработки труб, стен, кровли и любых других поверхностей, нуждающихся в теплоизоляции. ППУ хорошо ложится на любую основу, кроме промасленных поверхностей. При этом не нужно наносить большой слой.

Внешне напыление пенополиуретана напоминает нанесение краски с помощью краскопульта: компоненты поступают в смесительную камеру, где тщательно и быстро перемешиваются, после чего поступают в распылительный пистолет, откуда под действием сжатого воздуха вырываются наружу. Интенсивность выброса можно отрегулировать.

Некоторые виды оборудования имеют систему автоматического подогрева и могут использоваться как в летнее, так и в зимнее время.

При напылении не требуется высокая производительность: достаточно, чтобы оборудование могло изготавливать до 3 килограмм в минуту.

Изготовление пенополиуретана с помощью заливки

Заливка необходима, если требуется изготовление изделия определенной формы. В этом случае работу проводят в заводских условиях. Установки для производства не используют сжатый воздух: компоненты поступают в одну камеру, где перемешиваются и откуда переливаются в форму. Скорость изготовления довольно велика — 1-2 минуты до полного застывания.

Заливка необходима, если требуется изготовление изделия определенной формы. В этом случае работу проводят в заводских условиях. Установки для производства не используют сжатый воздух: компоненты поступают в одну камеру, где перемешиваются и откуда переливаются в форму. Скорость изготовления довольно велика — 1-2 минуты до полного застывания.

Заливку используют и на строительных объектах: благодаря теплоизоляционным свойствам пенополиуретан способен снизить стоимость строительства. Слой в 2 см ППУ аналогичен 50 см кирпича: достаточно залить пустоты в стене.

При использовании форм для изготовления различных изделий учитывается высокая адгезия готового материала, поэтому форму тщательно обрабатывают смазкой — маслом, воском, силиконом. Оборудование для производства и заливки ППУ имеет высокую производительность — от трех до сотен килограмм за одну минуту.

ppu-spb.ru

Поролон производство — Справочник химика 21

Технологический процесс производства поролона (рис. 57) состоит из следующих стадий подготовка сырья, получение и вспенивание полиуретана, изготовление, вызревание и переработка блоков поролона. [c.86]

Сырьем для производства поролона служат следующие продукты полиэфир на основе адипиновой кислоты, диэтиленгликоля и небольших количеств триметилолпропана (слаборазветвленный с молекулярным весом около 2000) толуилендиизоцианат (смесь 2,4- и 2,6-толуилендиизоцианатов), вода, катализаторы (диметилбензиламин, диметиланилин), эмульгаторы (натриевые соли сульфокислот), которые улучшают совместимость основных компонентов, замедляют скорость отверждения поверхности вспененного пенопласта для выхода избыточной двуокиси углерода, а также повышают устойчивость пены парафиновое масло — для регулирования размера пор. [c.86]

Крашение полиуретанов. Эластичный пенополиуретан (поролон) окрашивается в процессе производства . Краситель добавляют в один из жидких компонентов поликонденсационной композиции, чаще всего в активаторную смесь, состоящую из катализатора, эмульгатора, воды и добавок. При этом используются в основном органические пигменты. Из неорганических пигментов применяется дву г окись титана, окись железа красная, пигменты кадмиевые . [c.24]

Поролон. Идет на производство подушек, матрасов. [c.272]Композиции для вспенивания перерабатывают путем заливки в формы (периодические и непрерывные процессы) и конструкции, а также напылением на поверхность изделий. Имеются высокопроизводительные установки на 1,5—7,5 кг/с. На рисунке приведена схема производства эластичного пористого полиуретана марки поролон, изготовляемого, например, по следующей рецептуре, ч. (масс.) [c.314]

На рис. XIV. 2 представлена принципиальная схема производства мягкого пенопласта (поролона). [c.672]

Схема производства эластичного пенополиуретана (поролона) представлена на рис. 134 [32]. Полиэфир, полученный из адипиновой кислоты, [c.652]

Размещение производств категорий А, Б и Е, производств и складов целлулоида я поролона в подвальных и цокольных этажах не допускается. Размещение производств категорий В, Г и Д в подвальных и цокольных этажах допускается в соответствии с требованиями технологии или в случаях, если это обеспечивает наиболее эффективное объемно планировочное решение. [c.73]

При переработке пластиков ленточные машины применяют в качестве поливочных — для выпуска пленки, разливочных — для производства толстолистовых пенопластов (поролон, мипора) с последующей резкой на плиты, для пропитки стекломатов и других назначений, машин для спекания и образования пористой сепаратной ленты, лентоотливочных машин, завершающих процесс выделения каучукоподобных полимеров из латекса (полиакрилонитрил, стирольные каучуки и т. п.), ленточных прессов и т. п. [c.669]

Заливка жидких компонентов, приводящих к вспениванию смеси и отверждению пены (производство пенополиуретана типа поролон) [c.87]

Схема производства эластичного пенополиуретана (поролона) представлена иа рис. 134 [32]. Полиэфир, полученный из адипиновой кислоты, диэтиленгликоля и триметилолпропана и смешанный с красителем, нагревается водой, поступающей из бойлера 2, и подается из мерника 1 с помощью дозировочного насоса 7 в смеситель 8. Одновременно другим дозировочным насосом в тот же смеситель вводится смесь катализатора [c.629]

| Рис. 92. Слема производства поролона |

В мебельном производстве применяются такхпроизводстве мягкой мебели. При облицовке щитов пленками применяется клей на основе латекса ДММА-65-1, альгината натрия и толуола [114]. [c.88]

Для изготовления касок- (ее составных частей) применяют различные пластмассы, искусственную кожу, репсовую, капроновую или шелковую ленту (тесьму), поролон. Для производства корпусов используют пластические материалы полиэтилен низкого давления акри-лонитрилбутадиенстирол (пластик АБС), слоистый пластик типа текстолита, винипласт, стекловолокнистый пластик дев, пресс-материал АГ-4С. Корпуса, выполненные из полиэтилена низкого давления и пластика АБС, отличаются легкостью, хорошей устойчивостью к агрессивным химическим средам, имеют стабиль ные прочностные свойства в интервале температур от 40 до минус 25°С. Применяемые текстолит и стеклонаполненные материалы обладают большой прочностью, а также морозо- и теплостойкостью по сравнению с полиэтиленом, НО имеют большую массу. Внутреннюю оснастку изготавливают из полиэтилена высокого давления, хлопчатобумажной, репсовой или капроновой тесьмы.. [c.115]

По объему производства в капиталистич. странах П. почти в 2 раза превосходит др. пенопласты на основе синтетич. полимеров. П. выпускается нод следующими торговыми названиями поролон (эластичный П. — СССР) л о к ф о а м, в и б р а ф о а м, ф о а-м е к с (СШЛ) мольтопрен (ФРГ) а л л о-ф о а м (Канада). [c.285]

Технологический процесс производства поролона состоит из следуюш их стадий подготовка сырья, вспенивание полиуретана, изготовление и сушка сформованной пены, нарезка блоков, вызревание и резка блоков на листы. Схема процесса приведена на рис. 95. Подготовка сырья заключается в приготовлении смеси, которая называется активаторной и состоит из воды, катализатора, эмульгатора и парафинового масла все перечисленные компонен н осту-пают из емкостей 1 через мерник 2 в смесители 3. Все компоненты реакционной смеси, образующие пенополиуретан активаторная месь, сложный полиэфир и диизоцианаты — непрерывно поступают в смесительную головку машины 4, в которой происходит интенсивное перемешивание. Смесительная головка установлена на каретке, совершающей возвратно-поступательное движение. Из смесительной головки смесь равномерно сливается в непрерывно движущуюся бумажную форму. Образование пены происходит без подвода тепла через 1 мин. При помощи рольганга 5 форму направляют в сушильную камеру 6, а машина 7 нарезает блоки, которые штабелером 8 укладываются на этажерки 9 и направляются в камеру 10 для вызревания в течение 1—3 суток при обдувке воздухом комнатной температуры. Готовые блоки разрезаются станком [c.310]

При взаимодействии низкомолекулярных полиэфиров (мол. вес 800—1000), имеющих концевые группы СООН, с диизоцианатами (стр. 117) образующиеся полимеры вспениваются за счет выделяющегося при этом СОг (можно также вызвать вспенивание добавлением воды, которая реагирует с группами N O). Различные варианты подобных реакций широко используются для производства пенополиуретанов (поролон — СССР, мольтопрен — ФРГ). [c.230]

Крашение полиуретанов. Эластичный пенополиуретан (поролон) окрашивается в процессе производства . Краситель добавляют в один из жлдких компонентов поликонденсационной композиции, чаще всего в активаторную смесь, состоящую из катализатора, эмульга- га- [c.24]

chem21.info

Изготовление продукта и оборудование для производства пенополиуретана :: BusinessMan.ru

Пенополиуретан, или поролон, является очень распространенным материалом, который с успехом используется в строительстве, изготовлении мебели и других сферах жизнедеятельности. Чтобы правильно выбрать оборудование для производства пенополиуретана, необходимо обязательно разобраться с тем, какие материалы нужны для работы, какой тип продукта вы будете изготавливать.

Классификация представленного изделия

Итак, представленный материал можно разделить на 2 типа:

- Эластичный. Этот вид материала чаще всего применяется в производстве губок, мочалок, мебельной обивки или в изготовлении обуви.

- Жесткий. Представленный вид пенополиуретана применяется в строительстве для утепления зданий.

Следует отметить, что использовать поролон можно также во время упаковывания хрупких вещей: посуды, электроники.

Достоинства материала

Перед тем как приобрести оборудование для производства пенополиуретана, нужно обязательно разобраться с преимуществами представленного продукта. Среди них можно выделить такие:

- стабильно высокий спрос покупателей, тем более что собственные производственные мощности не могут обеспечить потребителя на 100%, поэтому ваше дело быстро окупится;

- небольшой вес продукта;

- возможность изготовления разного по размеру и жесткости пенополиуретана, что позволит вам продавать его для совершенно разных целей;

- низкая себестоимость продукта.

Какая аппаратура нужна для работы?

Естественно, теперь вам придется выбрать оборудование для производства пенополиуретана. Покупать его старайтесь в сертифицированных точках продаж. Конечно, аппаратура должна быть очень качественной. Поэтому отдавайте предпочтение только тем производителям, которые уже зарекомендовали себя на рынке техники с положительной стороны. Естественно, старайтесь внимательно осмотреть техническое состояние аппаратов во время покупки.

Стандартное оборудование для производства пенополиуретана включает в себя такие станки:

- машину, осуществляющую вспенивание смеси;

- устройство, при помощи которого производится измельчение и смешивание сырья со всеми необходимыми добавками;

- автомат-дозатор;

- формовочный агрегат;

- аппарат для производства пенополиуретана, который обеспечивает разрезание готового продукта на элементы;

- устройство для упаковки и складирования материала;

- машину, обеспечивающую измельчение отходов с целью запуска их в новое производство.

Самым главным аппаратом является пеногенератор, в котором смешиваются все необходимые компоненты (полиольные и изоционатные).

Кроме того, такое оборудование можно разделить на устройства низкого и высокого давления. В первом случае вам не нужно будет тратить большое количество средств. Во втором – аппаратура оснащается различными датчиками и автоматическим управлением.

Какое сырье необходимо для работы?

Естественно, для процесса изготовления вам понадобится не только аппаратура, но и, собственно, материал, из которого вы будете делать окончательный продукт. То есть вам необходимо будет приобрести такое сырье для производства пенополиуретана:

- жидкий полиуретан;

- затвердители;

- специальные добавки для вспенивания сырья;

- изоцианататный компонент;

- различные катализаторы;

- водуа.

В принципе, такие компоненты найти не слишком тяжело.

Технология изготовления продукта

Производится представленный материал непрерывно или периодически. Второй способ больше всего подходит тем фирмам, которые только что открылись и еще не расширяли свои мощности. Кроме того, периодическое изготовление продукта позволяет постоянно мониторить рынок и продавать его достаточно быстро, чтобы он не залеживался на складе.

Во время изготовления пенополиуретана необходимо быть крайне осторожным, так как для химической реакции используется крайне опасное вещество – полиол, а также некоторые катализаторы и образователи пены. Однако впоследствии они разлагаются и становятся неядовитыми. Поэтому конечный продукт не нанесет никакого вреда здоровью.

Сама технология изготовления изделия очень проста. Установка для производства пенополиуретана наполняется всеми необходимыми ингредиентами: там и происходит реакция. Следует отметить, что первоначальное сырье имеет жидкое состояние. Естественно, необходимо строго дозировать количество компонентов. После того, как образуется пена и простоит некоторое время в форме, ее отправляют в другой блок, где она охлаждается.

Разрезают пенополиуретан через 24-72 часа при помощи специальной ленточной пилы. Далее готовый продукт можно отправлять заказчику. В случае надобности поролон можно складировать и хранить продолжительное время. Вот и все особенности изготовления пенополиуретана. Удачи!

businessman.ru