Система разделения потоков на производстве

О проекте «Сокращение времени на поиск ДСЕ и документации за счет организации системы разделения потоков».

Благодарим Пресс-службу АО «ОДК» за предоставление данного материала.

Совершенствование производственных процессов в АО «ОДК-Климов» идет непрерывно, а специалисты регулярно выдвигают предложения по оптимизации и улучшению работы и успешно воплощают их на практике. Недавно был реализован новый проект, связанный с цветовой идентификацией деталей и сборочных единиц (далее – «ДСЕ») на производстве.

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Необходимость введения цветовой идентификационной системы при использовании ДСЕ обусловлена тем, что на производстве сотрудникам зачастую трудно быстро различить друг от друга детали разных типов.

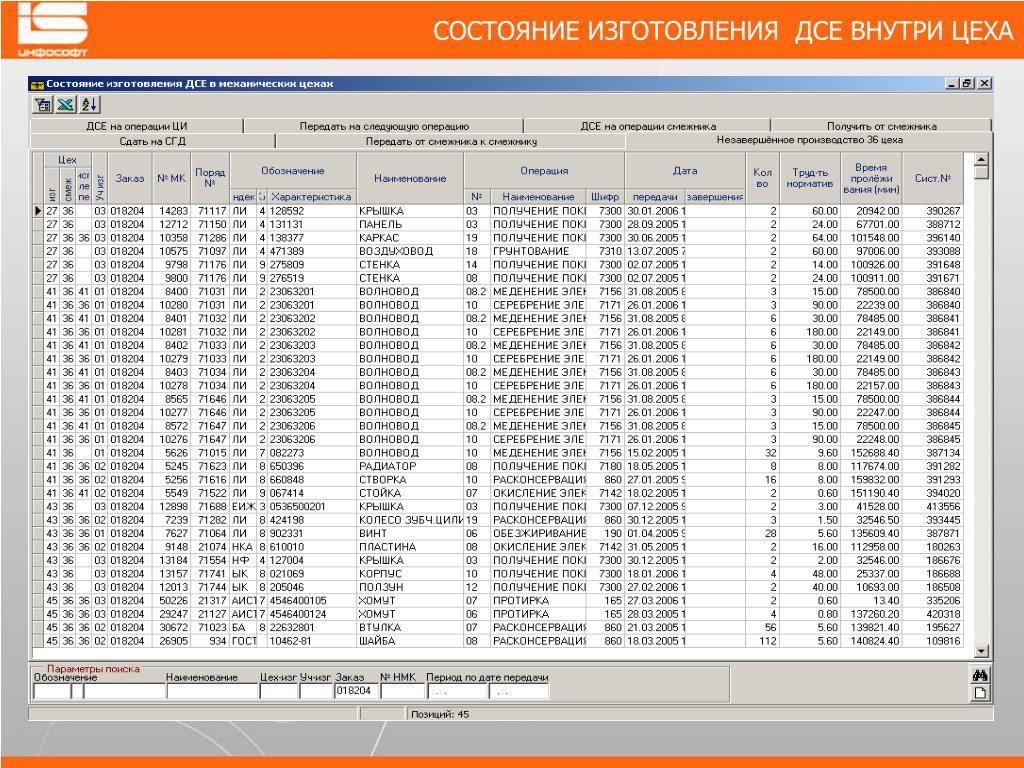

Рис. Состояние рабочего процесса до инициации проекта

Специалисты отдела преобразования производственной системы (далее ОППС) в качестве решения этой проблемы предложили ввести разделение различных типов ДСЕ с помощью цветового кодирования.

Учитывая серьёзность последствий совершения ошибок, перепутывания деталей и сопроводительной документации в процессе комплектации, главной целью проекта стало снижение рисков их возникновения, а также сокращение потерь времени на поиск ДСЕ и документации различных типов на 30%.

В ходе реализации проекта предстояло:

- выяснить, каковы основные причины перепутывания сопроводительной документации,

- разработать оптимальный способ разделения потоков различных ДСЕ,

- определить вид документации, по которой будет проходить разделение потоков,

- разработать цветовую схему для маркировки,

- подобрать оптимальный износостойкий материал для бирок,

- подобрать материалы и способы маркировки тары.

В результате потоки разделили следующим образом: изделия и ДСЕ НИОКР обозначили синим цветом, изделия и ДСЕ «СПЕЦНАЗ» — красным, технологические изделия и ДСЕ — зеленым, ремонтные изделия и ДСЕ — оранжевым, серийные изделия и ДСЕ — серым.

| № | Цвет | Тип изделий и ДСЕ | ||

|---|---|---|---|---|

| 1 | синий | изделия и ДСЕ НИОКР | ||

| 2 | красный | изделия и ДСЕ «спецназ» | ||

| 3 | зеленый | технологические изделия и ДСЕ | ||

| 4 | оранжевый | ремонтные изделия и ДСЕ | ||

| 5 | серый и белый | серийные изделия и ДСЕ | ||

Рис. Утвержденная цветовая гамма для разделения потоков ДСЕ

Утвержденная цветовая гамма для разделения потоков ДСЕ

Также было предложено организовать зонирование хранения ДСЕ разного типа на производстве таким образом, чтобы сотрудник мог быстро найти нужную ему деталь.

Выделить цветом также решили бирки, закрепляемые на транспортируемых без тары деталях, и сопроводительную документацию. Прикрепляемые бирки было предложено выполнить из плотного синтетического нервущегося материала Polylith.

Рис. Бирки для маркировки деталей

Рис. Пример использования бирок на ДСЕ

Маршрутные карты и сопроводительные записки, а также наклейки для маркировки тары с транспортируемыми в ней ДСЕ — все идентифицируются в соответствии с утвержденной цветовой гаммой разделения потоков. На сегодняшний день основной объем мат. части в производстве промаркирован в соответствии с принципами разделения потоков.

Рис. Сопроводительная документация и наклейки для маркировки тары

Для комплектовщиков и распределителей работ организованы посты с цветовым разделением цветовой идентификацией мест хранения документов.

Рис. Хранение документации на посту распределения работ

Дополнительно, по этой же логике – промаркированы и специализированные сортовики для комплектации сборочного производства.

Рис. Комплект специализированных сортовиков для двигателей НИОКР и серийных двигателей

На участках, где происходит пересечение мат. части разных потоков ТМЦ, система разделения потоков упрощает и ускоряет работу транспортировщиков. Транспортировщик, подходя к зоне готовых деталей, где детали размещаются на стеллажах в соответствии с типом потока, тратит меньше времени на поиск нужных деталей, используя цветовую идентификацию.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Начальники цехов теперь могут более явно оценивать объем мат. части в производстве относящейся к тому или иному типу изделия, что позволяет точнее контролировать выполнение производственного плана.

Реализация проекта позволила предотвращать возможные риски при производстве двигателей. Ведь из-за установки на двигатель ДСЕ другого типа возможна как повторная разборка, сборка и испытания для замены детали, так и несчастный случай при установке несертифицированной детали. Поэтому минимизация вероятности перепутывания деталей и даже ее исключение — самый важный результат этого проекта!

Проблематика перехода на полуфабрикатный партионный учет в производстве

Содержание

#Цели внедрения полуфабрикатного партионного учета в производстве

#Проблематика

#Описание примеров

#Текущее состояние дел в учете

#Реестр основных вопросов, которые требуют решения

#Необходимость физической идентификации каждой партии ДСЕ в процессе производства

#Требования

#Контроль

#Риски

#Необходимость управления изменениями партий ДСЕ в процессе производства

#Требования

#Контроль

#Риски

#Забалансовый партионный учет ДСЕ, которые были сняты с изделия в процессе ремонта

#Требование

#Контроль

#Риски

#Необходимость организации партионного списания материалов, покупных комплектующих и ДСЕв процессе производства.

ДСЕ – деталь/сборочная единица: деталь, узел, агрегат, который производится на предприятии.

ТМЦ – товарно-материальная ценность.

Цеха диспетчера – цеха, которые в целом отвечают за производство партий ДСЕ по всей цепочке производства, которая может включать работу других цехов или подрядных организаций. На разных заводах цехом диспетчером может быть:

- Цех, который запускает новую партию ДСЕ в производство.

- Цех, который выпускает готовую партию ДСЕ на склад.

- Цех, который производит наибольший объем работы в процессе производства ДСЕ.

ПДО – планово-диспетчерский отдел завода – подразделение, которое отвечает за планирование производства и координацию работы цехов.

БТЗ – бюро труда и занятости цеха – отдел цеха, который считает зарплату сотрудников цеха.

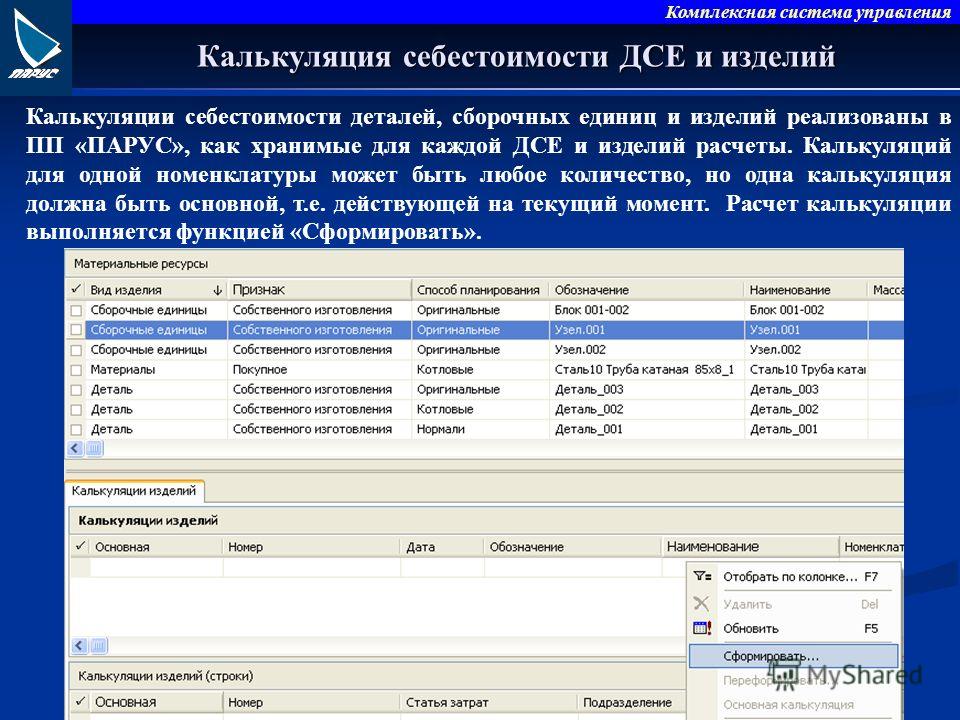

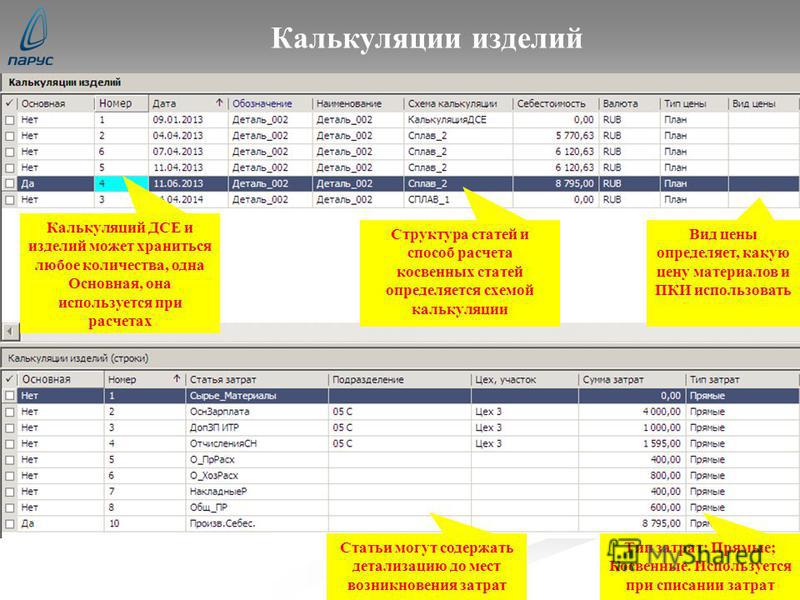

- Получение точной себестоимости каждой производимой партии ДСЕ и актуализация нормативов для расчета плановой себестоимости производимой продукции.

- Борьба со сверхнормативными затратами:

- Выявление причин брака и перераспределение затрат на его исправление на ответственных.

- Выявление «брошенных» партий ДСЕ – партий которые были начаты и почему-то остановлены в процессе производства.

- Выявление хищений материалов и ДСЕ.

Описание примеров

Пример 1:

Предположим наш ДСЕ — это вал электродвигателя, и он производится в несколько переделов:

- Нарезка заготовок из стального прутка в заготовительном цехе.

- Мехобработка заготовки (фрезерование, сверловка) в цехе мехобработки.

- Закалка заготовки в термическом цехе.

- Шлифовка в цехе мехобработки

- Нанесение защитного покрытия в цехе гальванических процессов.

Рисунок 3R09;1Вал Электродвигателя

Пример 2:

Предположим наш ДСЕ – это сам электродвигатель, который собирается на нескольких участках сборочного цеха: причем вначале собираются подузлы:

- Клеммная коробка.

- Корпуса в сборе со статором.

- Ротора в сборе

Рисунок 3R09;2Конструкция электродвигателя

Затем из узлов собирается сам электродвигатель.

Нам нужно организовать точный учет затрат по всем переделам производства/сборки, а точнее:

- Отслеживать какая партия ДСЕ где находится.

- Отслеживать какие затраты на какую партию отнесены.

- Отслеживать все отклонения в процессе производства по партиям – брак, перерасход материалов/трудозатрат, остановка работы.

Текущее состояние дел в учете

- В конце месяца каждый цех подает информацию (закрытые заказ наряды) в ПДО о том сколько и каких ДСЕ он обработал за месяц. Информация сводится сотрудниками ПДО завода в таблицу примерно такого вида:

|

Обозначение ДСЕ (Артикул) |

Заготовительный цех |

Цех мехобработки |

Термичка |

Гальваника |

|

110-01-02 (Вал) |

100 |

50 |

80 |

10 |

|

110-02-01 (Шток) |

12 |

34 |

70 |

20 |

|

215-12-67 (Блок) |

45 |

60 |

12 |

50 |

|

215-12-89 (Блок 1) |

78 |

12 |

34 |

20 |

- БТЗ цехов проверяют заказ-наряды на правильность оформления и подает данные для начисления зарплаты в расчетный отдел завода.

У этой учетной схемы есть несколько важных недостатков:

- Мы не понимаем почему именно столько ДСЕ оказалось в том или ином цехе – нет идентификатора партии, который бы показывал, что по этой партии все операции заготовительного цеха завершены, поэтому это количество теперь действительно находится в цехе мехобработки.

- Мы не можем отследить сколько ДСЕ у нас где-то «застряли» — нет идентификатора партии, который бы показал нам, что данная партия, например, пришла в цех мехобработки и находится в этом цехе уже полгода без движения.

- Мы не можем проверить обоснованность закрытых заказ-нарядов – нет идентификатора партии, относительно которого мы бы видели норму трудозатрат, сколько трудозатрат уже было списано на эту партию, а сколько еще может быть списано.

- Мы не можем проверить сколько ДСЕ ушло по факту в брак, потому что у нас нет идентификатора партии, по которому было бы видно, что изначально в производство по этой партии было запущено 100 штук заготовок, а до цеха термообработки добралось только 80.

- Мы не можем обоснованно контролировать расход материалов, потому что он списывается котлом на общее количество ДСЕ в цехе (у нас нет партий), а это могут быть ДСЕ, которые ушли в брак и им не нужна часть материалов, или это могут быть ДСЕ, которые давно лежат в цеху и материалы уже были списаны ранее.

Аналогичная ситуация у нас есть и в сборочном цехе, но ситуация зачастую хуже, потому что видна только готовая продукция (в нашем примере сколько электродвигателей собрано), а сколько и каких узлов на участках было собрано, а сколько ушло в брак и как посчиталась зарплата на участках мы не понимаем вообще.

- Необходимость физической идентификации каждой партии производимых ДСЕ по всей цепочке производства.

- Необходимость управления изменениями партий ДСЕ в процессе производства.

- Забалансовый партионный учет ДСЕ, которые были сняты с изделия в процессе ремонта.

- Необходимость организации партионного списания материалов, покупных комплектующих и ДСЕ в процессе производства.

- Необходимость организации партионного отнесения сдельной заработной платы.

Необходимость физической идентификации каждой партии ДСЕ в процессе производства

Требования

Требуется чтобы в момент запуска партии в производство создавался уникальный идентификатор партии (например, печатается сопроводительный лист на партию), в котором указывался объем запускаемых в работу ДСЕ и переделы, примерный вид на рисунке ниже:

Рисунок 4R09;1 Лист сопроводительный на партию

В данном документе указывается:

- Сколько ДСЕ было запущено в работу и кем.

- Сколько ДСЕ было обработано в том или ином цехе.

- Роспись контролера, подтвердившего факт окончания работ в цехе по партии.

- Роспись кладовщика, который принял готовую деталь на склад.

Сопроводительный лист в обязательном порядке прикладывается к каждой производимой партии в момент запуска, его наличие обязательно на всех этапах обработки. Требуется регулярный контроль того, что сопроводительные листы не теряются и не путаются.

Требуется регулярный контроль того, что сопроводительные листы не теряются и не путаются.

ДСЕ из разных партии физически отделены друг от друга, чтобы можно было понять какую партию мы в данный момент обрабатываем. Ведется регулярный контроль такого разделения.

Это фундаментальное требование, без которого все остальное теряет смысл, потому что иначе на местах производства мы получим «кучу» железа, которая непонятно как и когда в цех пришла и непонятно, что с ней сейчас делается и мы вернемся к исходному состоянию дел.

Задача может быть решена и без автоматизации – выписка и печать сопроводительных листов может вестись и из Excel, а контроль их наличия – это физическая проверка нужной идентификационной бумаги рядом с партией ДСЕ.

Данный этап рекомендован к внедрению в момент, когда идет обследование завода и проектирование автоматизированной системы учета – задолго до начала обучения и опытно-промышленной эксплуатации – это долгий процесс и чем раньше он начнется, тем лучше.

Контроль

Контроль ведется независимыми службами – экономистами завода, бухгалтерами центральной бухгалтерии завода. Контроль может вестись по следующей схеме:

- Выборочный контроль наличия физического сопроводительного листа у случайной партии.

- Выборочна проверка того, что мастер участка может физически указать к какому листу какая партия заготовок относится.

- В случае, если контроль по п.1 и п.2 не прошел, – тотальный пересчет ДСЕ на участке и в цехе и перевыпуск сопроводительных листов с наказанием виновных.

- Также желательно привязать ведение сопроводительных листов партий к должностным обязанностям мастеров и кладовщиков производства с выплатой штрафа при его отсутствии или несоблюдении правил ведения листов.

Риски

Производство будет всячески противиться появлению таких сопроводительных листов, потому что это делает их работу абсолютно подконтрольной и сразу выявляет все их проблемы в организации и контроле работ.

Возможные возражения и ответы на них:

|

Возражение |

Ответ |

|

У нас в цеху грязно, «бумажки» потеряются. |

Положите их в файлик – теперь это обязательный документ. |

|

У нас в цеху некому этим заниматься – все работают, не до ваших «бумажек». |

Расскажите чем занимаются ваши сотрудники, давайте мы проведем независимый аудит их работы и посмотрим сколько времени они тратят на работу, а сколько на «перекуры». |

|

«Бумажки» замедлят работу производства – мы сорвем план работ. |

Аналогично пункту выше. |

|

Мы так никогда не работали и так работать не сможем никто. |

Можете съездить на завод ХХХ и посмотреть как работа устроена там. |

Нужно быть готовым к тому, что сотрудники производства в итоге начнут угрожать увольнением и пр. – бесконтрольный бардак удобная среда для всяческих злоупотреблений и в том числе хищений. Возможно это и к лучшем.

Важный риск – это необходимость сквозной идентификации партий, при передаче ДСЕ в обработку подрядчикам – в этом случае при получении обработанных ДСЕ обратно партии не должны обнуляться или смешиваться – это вопрос требует обязательной проработки с подрядчиком.

Необходимость управления изменениями партий ДСЕ в процессе производства

Требования

В процессе производства партия может:

- Делиться: часть оставаться на участке, часть передаваться для обработки дальше для ускоренного обеспечения сборки.

- Менять номенклатуру выпуска: в процессе производства изменилась конструкторская документация и изменилось обозначение целевой производимой ДСЕ.

- Выпускаться брак.

- Меняться объем выпуска: из исходного материала может получаться меньше/больше ДСЕ чем по норме.

- Меняться технология выпуска: добавляться/убираться переделы производства.

Все эти изменения должны быть оперативно отражены в сопроводительных листах на партии:

- При делении распечатаны новые сопроводительные листы на новые партии.

- При изменении количества (брак/объем выпуска) внесены изменения в сопроводительные листы.

- При изменении технологии/номенклатуры выпуска должны быть аннулированы текущие и созданы новые сопроводительные листы.

Это фундаментальное требование, без которого остальное не работает: нет актуальных сопроводительных листовèНет учета затрат по партиямèВозврат к исходному состоянию.

Контроль

Аналогичен контролю в предыдущем требовании.

Риски

В дополнение к рискам из предыдущего требования, если изменении много, то без наличия удобных автоматизированных рабочих мест ведения учета в цехах на участках производства, решить эту проблему не получится (слишком много новых дополнительных действий для сотрудников производства) – иначе они просто встанут.

Забалансовый партионный учет ДСЕ, которые были сняты с изделия в процессе ремонта

Требование

Если производственное предприятие оказывает услуги по ремонту изделий, то в процессе их разборки образуются партии ДСЕ, которые были сняты и отправлены в исправление. На эти партии распространяются все те же требования, что и на партии производства новых ДСЕ: идентификация, управление изменениями, партионное списание затрат.

Ситуация здесь усугубляется тем, что эти ремонтные партии ДСЕ чужие (мы ремонтируем чужое изделие и снятые с него ДСЕ тоже чужие), то есть требуется вести забалансовый учет партий таких ДСЕ, который для большинства завод вообще не ведется ни в каком виде (зачем учитывать, если это без цены – забаланс ведь).

Это фундаментальное требование — иначе партии собственных ДСЕ будут мешаться с партиями забалансовых ДСЕ и мы придем в исходное состояние.

Контроль

Аналогичен контролю для партий собственных ДСЕ.

Риски

Аналогичен рискам для партий собственных ДСЕ.

Дополнительно потребуется организационно ввести на заводе регламент учета забалансовых ДСЕ, которого раньше не было.

Необходимость организации партионного списания материалов, покупных комплектующих и ДСЕв процессе производства.

Требования

После появления на производстве идентификаторов партий (сопроводительных листов) необходимо, чтобы кладовщики цеха указывали на какую партию какие материалы и комплектующие были отпущены. Причем делаться это должно оперативно (ежедневно), иначе информация будет забываться и вместо фактического списания затрат, будет подбор любой подходящей партии, куда эти затраты можно списать, что приведет к перекосу в расчете себестоимости и обесценит всю работу.

Без автоматизации данную задачу решить практически невозможно – в программе должны быть видны открытые партии производства и кладовщик должен указывать на какую партию он что списывает. Рекомендуется установить у кладовщиков автоматизированные рабочие места в местах их работы для своевременного внесения документов.

Контроль

- В момент начала выполнения производственных операций по партии, партия блокируется для списания материалов (кладовщик должен физически отдать все материалы, иначе производству не из чего будет производить).

- Для досписания материалов кладовщик пишет объяснительную в адрес бухгалтерии почему он не сделал это своевременно, бухгалтерия на время открывает документ партии для списания.

- Проводится выборочная инвентаризация независимыми службами остатков ТМЦ в кладовых производства – если необъяснимые расхождения есть – тотальная инвентаризация цеха и наказание виновных.

Риски

Аналогичный рискам в предыдущем пункте.

Возможные возражения и ответы на них:

|

Возражение |

Ответ |

|

Кладовщики не успевают своевременно списывать материалы в программе – им когда-то и основной работой заниматься нужно. |

Расскажите чем занимаются ваши сотрудники, давайте мы проведем независимый аудит их работы и посмотрим сколько времени они тратят на работу, а сколько на «перекуры». |

В части случаев, возражения обоснованные и без автоматизированных рабочих мест кладовщика Вы эту задачу не решите.

Необходимость организации партионного отнесения сдельной заработной платы

Требования

После появления на производстве идентификаторов партий (сопроводительных листов) необходимо, чтобы мастера производства вносили информацию по выполненным операциям в разрезе партий. Причем делаться это должно оперативно (ежедневно), иначе информация будет забываться и вместо фактического списания затрат, будет подбор любой подходящей партии, куда эти затраты можно списать, что приведет к перекосу в расчете себестоимости и обесценит всю работу.

Без автоматизации данную задачу решить практически невозможно – в программе должны быть видны открытые партии производства и мастер должен указывать по какой партии какую операцию он производит. Чтобы исключить лишнее хождение по цеху с каждой операцией нужны автоматизированные рабочие места на участках (рядом с производственным оборудованием), где сотрудник будет отчитываться о выполненной работе.

Контроль

- По окончанию работ в цеху по партии — партия блокируется для внесения трудозатрат.

- Для досписания трудозатрат мастер пишет объяснительную в адрес бухгалтерии почему он не сделал это своевременно, бухгалтерия на время открывает документ партии для списания.

- Экономисты контролируют нормативы трудозатрат и факт их списания п партиям.

Риски

Обязательным условием реального и своевременного списания трудозатрат по правильным партиям будет наличие автоматизированных мест в цехах – иначе производство остановится – операций много, производство не сможет отчитываться за них детально на «бумаге».

|

№ |

Мероприятия по переходу |

Срок |

1С:ERP |

|

1 |

Организовать идентификацию партий по сопроводительным листам и раздельному хранению партий в производстве (включая забалансовые ремонтные ДСЕ). Наладить контроль работы. |

От года до двух лет |

Не требуется в случае небольших изменений партий в процессе производства |

|

2 |

Организовать партионный учет списания трудозатрат |

От 3 месяцев до 6 месяцев (только после п.1) |

Требуются АРМы в цехах на участках для мастеров |

|

3 |

Организовать партионный учет списания материалов |

От 3 месяцев до 6 месяцев (может идти параллельно с п. |

Возможно требуются АРМы в кладовых цехов для кладовщиков |

|

4 |

Актуализировать производственные нормативы по факту выявленных отклонений в п.2 и п. 3 |

От 1 года |

Требуется разработать и внедрить функционал PDM в 1С:ERP или внедрить стороннюю PDM |

|

|

ИТОГО |

В районе двух-трех лет |

|

От спецификации к производству: разработка индивидуальных решений

За последние 25 лет компания Digital Systems Engineering завоевала репутацию производителя проектирования и производства, предлагающего для оборонной, промышленной и обрабатывающей промышленности качественную защищенную электронику американского производства. Наша продукция выдерживает экстремальные условия эксплуатации, начиная от военных самолетов и заканчивая крупнейшими карьерными самосвалами, морскими судами, кухнями быстрого питания и сельскохозяйственным оборудованием в самом сердце Америки.

Наша продукция выдерживает экстремальные условия эксплуатации, начиная от военных самолетов и заканчивая крупнейшими карьерными самосвалами, морскими судами, кухнями быстрого питания и сельскохозяйственным оборудованием в самом сердце Америки.

Когда два инженера, страстно увлеченные сложными электрическими системами, основали DSE в 1995 году, они понимали важность использования программных возможностей для развития технологий и продуктов. Это понимание заложило основу для появления DSE как производителя проектирования и сборки с неотъемлемым интересом и основной компетенцией в области инженерии.

Сегодня DSE предлагает десятки продуктовых линеек, состоящих из более чем 100 готовых конфигураций, включая защищенные компьютеры, дисплеи, видеокоммутаторы и сетевые устройства. Многие из этих продуктов были созданы на основе требований OEM-клиентов, которые искали индивидуальное решение. Мы продолжаем разрабатывать уникальные продукты, воплощая концепции наших клиентов в процессе проектирования, разработки, проверки и, в конечном итоге, производства.

Продолжайте читать, чтобы узнать, как мы усовершенствовали этот процесс и использовали наши обширные линейки продуктов (включая AWM2, MSM2, FHDRM и KODIAK), чтобы удовлетворить потребности наших клиентов, сократив время выполнения заказа и технический риск:

Спецификация: На начальном этапе консультаций мы пытаемся определить и, возможно, уточнить спецификации программы, работая в тесном сотрудничестве с заказчиком, учитывая точность, применимость и достижимость. Наша команда руководителей программ-консультантов, опытных системных инженеров и разработчиков программного обеспечения может определить необходимый уровень разработки, выполнив анализ пробелов в уточненных спецификациях и существующих линейках продуктов. Благодаря нашему модульному подходу к проектированию продукции это может сводиться к простой модификации печатной платы для ввода/вывода по желанию заказчика и замене корпуса. В других случаях это может привести к необходимости создания полностью индивидуального продукта.

Предложение:

На следующем этапе DSE предлагает экономичный подход к получению указанного продукта за счет использования существующих узлов и минимизации единовременных расходов (NRE). Если применимо, NRE поддерживает такие действия, как инструменты, плата за настройку, производство с ограниченной скоростью и NRE поставщика. Как производитель, DSE имеет уникальную возможность использовать свои существующие отношения с поставщиками для обеспечения конкурентоспособных цен на индивидуальное и мелкосерийное производство.

Контракт: По мере продолжения разработки продукта на стадии контракта клиентам предоставляется ключевая документация, включая график разработки, контрольные чертежи интерфейса и требования к данным поставщика. Собственная команда технических писателей DSE тесно сотрудничает с нашей командой инженеров, чтобы определить функции и уход за продуктом, в то время как нашим клиентам предоставляются чертежи интерфейса, трехмерные модели и электрические выводы. Наша команда разработчиков программного обеспечения также сотрудничает с клиентом, чтобы определить взаимодействие между новым продуктом и другими встроенными устройствами, такими как камеры, переключатели и компьютеры. Этот комплексный подход, наряду с регулярными встречами для обзора прогресса и требований программы, объединяет этот этап подготовки к производству.

Наша команда разработчиков программного обеспечения также сотрудничает с клиентом, чтобы определить взаимодействие между новым продуктом и другими встроенными устройствами, такими как камеры, переключатели и компьютеры. Этот комплексный подход, наряду с регулярными встречами для обзора прогресса и требований программы, объединяет этот этап подготовки к производству.

Перед поставкой любого продукта проверка его конструкции является одним из наиболее важных аспектов цикла разработки. DSE имеет опыт управления продуктами через сторонние испытательные лаборатории, в том числе совсем недавно с вариантом FHDRM, разработанным для использования в программе самолетов с неподвижным крылом. Кроме того, DSE имеет собственные возможности для проведения испытаний на вибрацию, температуру, погружение и общие процедуры приемочных испытаний, гарантируя, что этот этап процесса выполняется точно и оперативно.

Управление производством и конфигурацией:

После поставки первых изделий и успешного проверочного тестирования DSE стремится поддерживать продукт на протяжении всего срока действия программы. Этот процесс включает в себя управление запасами узлов, жизненными циклами продукта, контроль версий и контроль над такими процессами, как инструкции по сборке, процедуры приемочных испытаний и калибровка оборудования. Оперативное производство DSE позволяет выпускать около 3000 систем в месяц.

Этот процесс включает в себя управление запасами узлов, жизненными циклами продукта, контроль версий и контроль над такими процессами, как инструкции по сборке, процедуры приемочных испытаний и калибровка оборудования. Оперативное производство DSE позволяет выпускать около 3000 систем в месяц.

Процесс разработки индивидуального продукта сопряжен с рядом проблем, связанных с управлением сроками выполнения заказов, техническими рисками и управлением цепочками поставок. Наличие партнера в этом процессе, который является опытным производителем проектирования и сборки, который может использовать собственный опыт, проверенный дизайн продукта и жизненный цикл продукта, имеет важное значение для обеспечения успеха программы. Имея многолетний опыт разработки новых и уникальных продуктов на основе заданных заказчиком спецификаций, DSE поставляет качественные продукты и процессы, на которые полагаются ее партнеры.

Есть вопрос о наших индивидуальных решениях или процессе разработки продукта? Свяжитесь с нашей командой по адресу sales@digitalsys. com, чтобы узнать больше.

com, чтобы узнать больше.

Использование DSE и грузоподъемности для сравнения овцеводческих предприятий

Как использовать Сухие эквиваленты овец (DSE) для сравнения овцеводческих предприятий Предприятие требует разного количества корма. Например, более крупные овцы с каркасом нуждаются в большем количестве корма, чем мелкие овцы, а беременные или кормящие животные едят больше, чем неразмножающиеся животные.

При измерении потребности скота в энергии мы используем 50-килограммовый флюгер в качестве стандарта. В других областях используется 45-килограммовая погодная установка. Вес 50 кг, поддерживаемый при постоянном весе, имеет рейтинг сухого овечьего эквивалента (DSE) 1. Животные, которым требуется больше корма, имеют более высокий рейтинг, а животные, которым требуется меньше корма, имеют более низкий рейтинг. Рейтинг DSE для всех классов скота основан на потребности животных в кормах. Требования DSE для различных овец показаны в Таблице 1.

Из цифр, приведенных в Таблице 1, мы можем рассчитать рейтинг DSE для каждого овцеводческого предприятия, оценив количество овец в каждом классе (беременные и кормящие овцы, ягнята, ремонтные овец, свиней и баранов) и оценку рейтинга DSE стада.

Помните, рейтинги DSE основаны на ряде предположений о весе, скорости роста и проценте окота. Эти цифры будут немного отличаться от региона к региону и от фермы к ферме, поэтому цифры в таблице 1 являются приблизительными. Но они дают хорошее представление об общих различиях между типами животных.

При планировании животноводческой деятельности часто бывает полезно оценивать потребности ЭДС на более частой основе, используя предполагаемое количество скота в каждом месяце или квартале. В зависимости от климатических условий и типа пастбищ потребности животных в наиболее ограничивающий период подачи можно определить. Количество животных, которые также должны быть перевезены в этот период, послужит ориентиром для максимальной нормы поголовья для данного вида деятельности. Эта информация также полезна при определении необходимости дополнительного кормления.

Имейте в виду, что у крупного рогатого скота и овец может быть разная эффективность выпаса. В некоторых случаях животные могут выборочно пастись на пастбищах. Состав пастбищ также может быть важен с точки зрения управления фермой. Пастбище с преобладанием клевера может вызвать вздутие живота у крупного рогатого скота, а пастбище с преобладанием травы может вызвать травяную тетанию. Фермер с разным типом и возрастом домашнего скота также может добиться лучшей борьбы с червями за счет ротации скота в загонах.

В некоторых случаях животные могут выборочно пастись на пастбищах. Состав пастбищ также может быть важен с точки зрения управления фермой. Пастбище с преобладанием клевера может вызвать вздутие живота у крупного рогатого скота, а пастбище с преобладанием травы может вызвать травяную тетанию. Фермер с разным типом и возрастом домашнего скота также может добиться лучшей борьбы с червями за счет ротации скота в загонах.

В засушливые периоды и в более засушливой западной стране прямое сравнение животноводческих предприятий на основе DSE может быть неточным. Овцы и козы могут добывать корм лучше, чем крупный рогатый скот, в засушливое время и при нехватке корма. В районах, которые регулярно получают засушливые сезонные условия, безопасное количество крупного рогатого скота для содержания на территории может быть меньше с точки зрения общих требований DSE, чем для овец или коз. Обратите внимание, однако, что необходимо также учитывать факторы окружающей среды и опасения по поводу нехватки пастбищ.

| Table 1. Comparative feed requirements of sheep | |||

|---|---|---|---|

| Class of stock | DSE at specified liveweights | ||

| Weaned lambs: | 15kg | 25kg | |

| выигрыш 100 г/день | 0,8 | 1,1 | |

| Получение 200 г/день | 1,3 | 1,7 | |

| 10086 1,7 | |||

| 1,7 | |||

| 1,7 | |||

| 0062 Mature sheep: | 45kg | 50kg | |

| Dry ewes, wethers (maintain weight) | 0. 9 9 | 1.0 | |

| Dry ewes, wethers (Gaining 50 g/ День) | 1,2 | 1,3 | |

| Сухие овцы, Wethers (получение 100 г/день) | 1,5 | 1,6 | |

| .0085 | 1.4 | 1.5 | |

| Pregnant ewes last 6 weeks bearing twins | 1. 8 8 | 1.9 | |

| Ewes with single lamb at foot | 2.4 | 3.0 | |

| Ewes с двумя ягнятами на ногах | 2,8 | 3,2 | |

Грузоподъемность и прибыль на гектар

В представленных бюджетах представлена информация о валовой прибыли:

- «на душу населения»;

- «эквивалент сухой овцы (DSE)»; и

- на гектарной основе.

Доходы на гектар основаны на улучшенной стране, которая может содержать 10 DSE на гектар. Ежегодные затраты в размере 46 долларов США на гектар разрешены для покрытия каждого гектара улучшенного пастбища, затрат на удобрения и затрат на разбрасывание.

Фермеры, желающие сравнить животноводческие хозяйства с растениеводством на основе валовой прибыли на гектар, должны оценить свою собственную пропускную способность и рассчитать прибыль на гектар. Как более подробно описано в разделе «Корректировка бюджетов для вашего района», это достигается путем умножения валовой прибыли на цифру DSE на среднюю норму поголовья в пересчете на DSE на гектар для оценки валовой прибыли на гектар.

Таблица 2 содержит оценки долгосрочных показателей поголовья. Цифры для северных склонов и плоскогорья были основаны на опросе районных агрономов, чьи ответы были удивительно последовательны, но остальные являются приблизительными и не основаны на опытных работах (за исключением интенсивной люцерны). Обратите внимание, что существует множество переменных, которые могут повлиять на конечную производительность пастбищ, поэтому эти цифры можно использовать только в качестве основного ориентира для нормальных сезонных условий.

Таблица 2. Расчетная пропускная способность для типов пастбищ в Новом Южном Уэльсе

Расчетная пропускная способность для типов пастбищ в Новом Южном Уэльсе

| Типы пастбищ NSW | Диапазон DSE/HA | Средний DSE/HA (где оценивается) | ||

|---|---|---|---|---|

| PARTAL | ||||

| PARSTAL | ||||

| PARTER | ||||

| PARSTURE | ||||

| . злаковая трава | 3–6 | |||

| Кормленное пастбище с примесью клевер | 7–10 | |||

| Улучшенное пастбище, паспалум, кикую и клевер на плодородных почвах + удобрение | 14–24 | |||

| Южное плоскогорье | ||||

| Низкокачественные местные пастбища (в основном яровая трава, низкий бобовый компонент) | 0,5–1,5 | 1 | ||

| Природное пастбище хорошего качества, например валлаби трава | 1,5–3,0 | |||

| Местное пастбище + подклевер + суперфосфат | 3–12 | 6,5 | ||

| Семена многолетних трав/бобовых fertilised pasture | 6–14 | 9 | ||

| Southern Slopes | ||||

| Sub clover/ryegrass + fertiliser | 5–10 | |||

| Sub clover/ryegrass plus lucerne и суперфосфат | 9–15,0 | |||

| Орошение | ||||

| Подклевер | 6–20 | |||

| Southern Plains | ||||

| Sub clover/ryegrass | 1. 0–2.5 0–2.5 | 1.8 | ||

| Northern Tablelands | ||||

| Natural pasture (без семян и удобрений) | 1,8–4,7 | 3 | ||

| Улучшенное естественное пастбище (выше + семена и удобрения) | 4,2–9,1 | 6,1 | ||

| Многолетняя трава/клевер + удобрения | 6,7–16,9 | 10 | ||

| Северные склоны | ||||

| Естественное пастбище (без семян и удобрений) | 1,2–3,8 | 2,1 | ||

| Улучшенное естественное пастбище (выше + семена + удобрения) | 3,9–7,4 | 5,7 | ||

| Многолетние травы/клевер + удобрение | 5,6–14,4 | 10,3 | ||

| Люцерна экстенсивная | 6,7–11,6 | 8,7 | (rotationally grazed) | 9. 2019 © Все права защищены. |

2)

2)