Отводы сварные секторные (сегментные) по ОСТ 36-21-77 и ОСТ 34 10.752

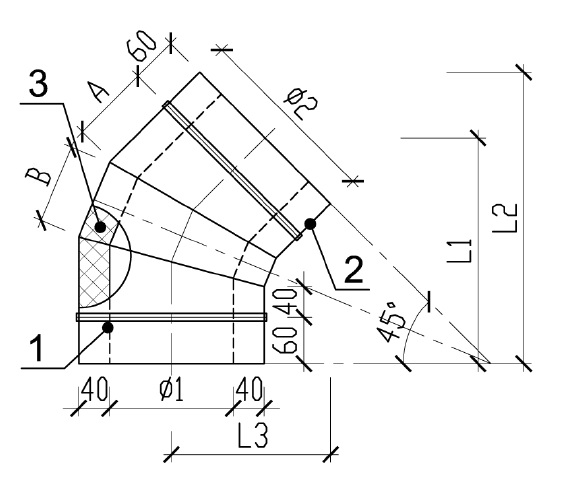

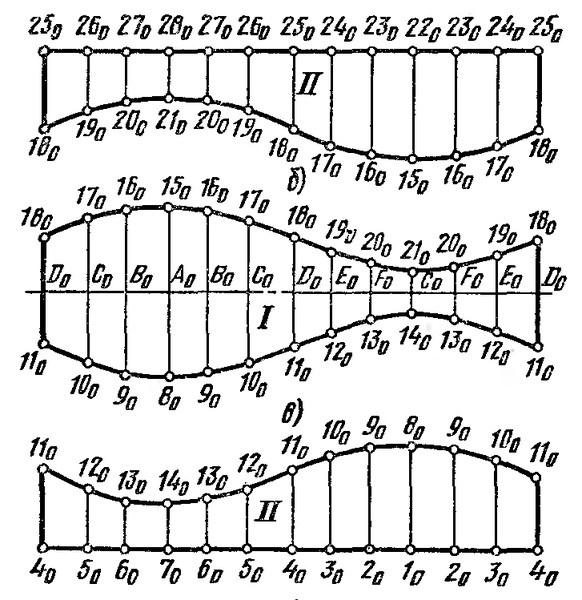

Отводы сварные секторные (сегментные) используются для соединения труб большого диаметра с определенным углом поворота потока, работающих в условиях невысокого давления. Угол поворота сварного отвода зависит от области применения и условий эксплуатации данной детали. Отвод сварной секторный может быть изготовлен под разными углами, но наиболее распространенные отводы секторные сварные имеют угол в 30°, 45°, 60° и 90°. На сегодняшний день, практически во всех строительствах трубопроводов или теплотрасс используются сварные секторные отводы. На рисунке, приведенном ниже, вы можете посмотреть как схематично выглядят отводы сварные секторные:

Отводы сварные секторные:

Отводы сварные секторные чаще всего изготавливаются по двум стандартам: ОСТ 36-21-77 (для нефтепроводов) и ОСТ 34 10.752-97 (для трубопроводов воды и пара). Отводы сварные секторные изготавливаются из листа стали или трубы путем изготовления конусообразных колец с дальнейшей их сваркой в отвод (колено). Такие отводы идут от диаметра 530мм и выше. Отличительной особенностью сварных отводов является цена, как правило, она в разы ниже цены на отводы крутоизогнутые цельнотянутые и отводы штампосварные больших диаметров, это обусловлено простым процессом их изготовления.

Отводы сварные секторные изготавливаются из листа стали или трубы путем изготовления конусообразных колец с дальнейшей их сваркой в отвод (колено). Такие отводы идут от диаметра 530мм и выше. Отличительной особенностью сварных отводов является цена, как правило, она в разы ниже цены на отводы крутоизогнутые цельнотянутые и отводы штампосварные больших диаметров, это обусловлено простым процессом их изготовления.

В нижеприведенных таблицах указаны все виды отводов сварных секторных по ОСТ 36-21-77 и ОСТ 34 10.752-97 поставляемые нашей компанией, а также все характеристики данных отводов:

Отводы по ОСТ 36-21-77

| Размеры, мм | Условное давление Ру МПа | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Dу | Dн | R | L отводов под углом | Н | s | неагрес-сивных | среднеаг-рессивных | |||||

| секторов | полусекторов с углом | |||||||||||

| 90° | 60° | 45° | 30° | 22°30’ | 15° | |||||||

| 500 | 530 | 750 | 750 | 432 | 310 | 201 | 260 | 200 | 130 | 7 8 10 12 |

1,6 (16) 2,5 (25) — — |

1,0 (10) — 1,6 (16) |

| 600 | 630 | 900 | 900 | 520 | 372 | 241 | 314 | 242 | 157 | 7 10 12 |

1,6 (16) 2,5 (25) — |

1,0 (10) 1,6 (16) 2,5 (25) |

| 800 | 820 | 1200 | 1200 | 694 | 496 | 322 | 424 | 327 | 212 | 8 10 12 14 |

1,6 (16) — 2,5 (25) — |

1,0 (10) 1,6 (16) — 2,5 (25) |

| 1000 | 1020 | 1500 | 1500 | 865 | 620 | 402 | 530 | 410 | 265 | 8 10 12 15 |

1,0 (10) 1,6 (16) — 2,5 (25) |

0,63 (6,3) 1,0 (10) 1,6 (16) — |

| 1200 | 1220 | 1800 | 1800 | 1040 | 745 | 483 | 638 | 493 | 319 | 9 12 15 |

1,0 (10) 1,6 (16) — |

0,63 (6,3) 1,0 (10) 1,6 (16) |

| 1400 | 1420 | 2100 | 2100 | 1210 | 870 | 564 | 744 | 576 | 372 | 10 14 |

1,0 (10) 1,6 (16) |

0,63 (6,3) 1,0 (10) |

В следующей таблице Вы можете посмотреть массу отводов изготовленных по ОСТ 36-21-77:

| Размеры, мм | Масса, кг | |||||||

|---|---|---|---|---|---|---|---|---|

| Dу | S | отводов под углом | секторов | полусекторов с углом | ||||

| 90° | 60° | 45° | 30° | 22°30’ | 15° | |||

| 500 | 7 8 10 12 |

109,1 124,4 154,7 184,7 |

72,7 83,8 102,9 122,9 |

56,0 63,8 79,3 94,6 |

36,2 41,2 51,2 61,0 |

36,0 41,0 50,9 60,7 |

27,8 31,6 39,2 46,7 |

17,9 20,3 25,2 29,9 |

| 600 | 7 10 12 |

155,9 220,9 265,2 |

103,9 147,4 176,0 |

80,1 113,6 135,6 |

51,8 73,3 87,5 |

51,6 73,0 87,1 |

39,8 56,3 67,1 |

25,6 36,2 43,0 |

| 800 | 8 10 12 14 |

309,3 385,5 461,1 535,9 |

206,0 256,7 306,9 356,5 |

159,0 198,0 236,8 275,2 |

102,8 127,9 152,8 177,5 |

102,4 127,5 152,3 177,0 |

79,0 98,4 117,4 136,3 |

50,9 63,3 75,5 87,3 |

| 1000 | 8 10 12 15 |

481,9 600,8 719,1 895,5 |

321,0 400,2 487,8 596,1 |

247,8 308,8 369,4 459,8 |

160,1 199,5 238,6 296,7 |

159,8 199,0 238,0 296,0 |

123,3 153,6 183,6 228,2 |

79,5 98,9 118,1 146,6 |

| 1200 | 9 12 15 |

778,0 1037,2 1288,7 |

518,3 690,8 858,0 |

400,2 531,6 662,1 |

258,6 343,4 427,3 |

258,1 342,7 426,6 |

264,4 329,0 |

128,5 170,3 211,6 |

| 1400 | 10 14 |

1174,2 1637,9 |

782,2 1090,8 |

603,9 841,9 |

390,3 543,7 |

389,7 542,9 |

300,8 418,8 |

194,0 269,7 |

Ниже приведен пример условного обозначения отводов по ОСТ 36-21-77:

Отвод 90°, диаметром 530 мм, толщиной стенки 10 мм из стали марки 17Г1С:

Отвод 90° 530х10 17Г1С ОСТ 36-21-77

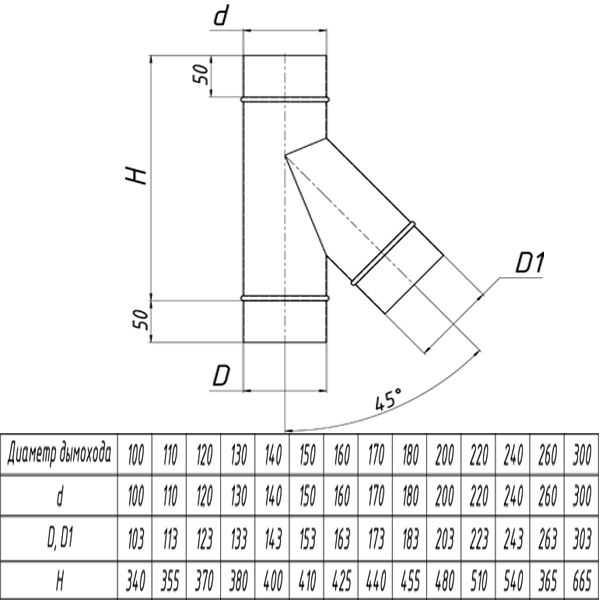

Отводы по ОСТ 34.

10.752-97

10.752-97В ОСТ 34 10.752-97 есть 5 таблиц, в каждой из которых указаны все характеристики для отводов (колен) в 15°, 30°, 45°, 60° и 90°. Мы не будем описывать характеристики всех колен, а укажем характеристики наиболее популярных отводов – отводов с углом в 90°:

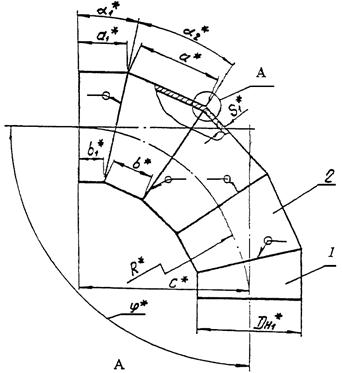

| Условное Давление Ру | Условные проход Dу | Разм. Присоед. Труб Dн х S | Dн1 | S1 | R | α1 | α2 | φ | a | a1 | b | b1 | C | Масса, кг |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 2,5 (25) | 100 | 108*4 | 108 | 4 | 305 | 11° 15’ |

22° 30’ |

90° | 144 | 122 | 100 | 100 | 355 | 6,2 |

| 125 | 133*4 | 133 | 320 | 154 | 127 | 370 | 8,1 | |||||||

| 150 | 159*5 | 159 | 5 | 330 | 164 | 132 | 380 | 12,3 | ||||||

| 200 | 219*7 | 219 | 7 | 360 | 188 | 144 | 100 | 100 | 410 | 25,6 | ||||

| 250 | 273*8 | 273 | 8 | 410 | 218 | 159 | 110 | 105 | 460 | 40,9 | ||||

| 300 | 325*8 | 325 | 490 | 260 | 180 | 130 | 115 | 540 | 56,8 | |||||

| 350 | 377*9 | 377 | 9 | 570 | 300 | 200 | 150 | 125 | 620 | 84,3 | ||||

| 400 | 426*10 | 426 | 10* | 640 | 240 | 220 | 170 | 135 | 690 | 118,4 | ||||

| 500 | 530*8 | 530 | 8 | 800 | 424 | 212 | 212 | 106 | 800 | 134,0 | ||||

| 11 | 530 | 318 | 209 | 106 | 103 | 580 | 138,5 | |||||||

| 600 | 630*8 | 630 | (12) | 950 | 504 | 252 | 252 | 126 | 950 | 283,3 | ||||

| 630 | 378 | 239 | 126 | 113 | 680 | 209,4 | ||||||||

| 700 | 720*9 | 9 | 1080 | 572 | 286 | 286 | 143 | 1080 | 276,4 | |||||

| 11 | 720 | 432 | 266 | 144 | 122 | 770 | 247,6 | |||||||

| 800 | 820*11 | 820 | 1230 | 652 | 326 | 326 | 163 | 1230 | 438,8 | |||||

| 820 | 492 | 296 | 164 | 132 | 870 | 317,7 | ||||||||

| 1000 | 1020*14 | 1020 | 14 | 1350 | 812 | 406 | 406 | 203 | 1530 | 862,5 | ||||

| 1020 | 608 | 304 | 202 | 101 | 1020 | 579,0 | ||||||||

| 1200 | 1220*14 | 1220 | 1830 | 972 | 486 | 486 | 243 | 1830 | 1233,7 | |||||

| (18) | 1220 | 732 | 366 | 244 | 122 | 1220 | 1068,5 | |||||||

| 1,6 (16) | 400 | 426*6 | 426 | 10* | 640 | 340 | 220 | 170 | 135 | 690 | 118,4 | |||

| 500 | 530*8 | 530 | 8 | 530 | 318 | 209 | 106 | 103 | 580 | 100,7 | ||||

| 600 | 630 | (10) | 950 | 504 | 252 | 252 | 126 | 950 | 236,7 | |||||

| 630 | 378 | 239 | 126 | 113 | 680 | 174,6 | ||||||||

| 700 | 720*9 | 720 | 9 | 720 | 432 | 266 | 144 | 122 | 770 | 202,8 | ||||

| 800 | 820*9 | 820 | 1230 | 652 | 326 | 326 | 163 | 1230 | 358,5 | |||||

| 820 | 492 | 296 | 164 | 132 | 870 | 259,9 | ||||||||

| 1000 | 1020*10 | 1020 | 10 | 1530 | 812 | 406 | 406 | 203 | 1530 | 616,3 | ||||

| 1020 | 608 | 304 | 202 | 101 | 1020 | 413,0 | ||||||||

| 1200 | 1220*11 | 1220 | 11 | 1830 | 972 | 486 | 486 | 243 | 1830 | 969,4 | ||||

| 1220 | 732 | 366 | 244 | 122 | 1220 | 651,8 | ||||||||

| 1400 | 1420*14 | 1420 | (14) | 2130 | 1132 | 566 | 566 | 283 | 2130 | 1671,3 | ||||

| 1420 | 852 | 426 | 284 | 142 | 1420 | 1123,8 | ||||||||

| 1600 | 1620*14 | 1620 | (14) | 2430 | 1290 | 644 | 644 | 322 | 2206,2 | |||||

| (18) | 1620 | 966 | 483 | 322 | 161 | 1901,6 |

Ниже приведен пример условного обозначения отводов по ОСТ 34 10. 752-97:

752-97:

Отвод 90°, диаметром 426 мм, толщиной стенки 12 мм из стали марки 09Г2С:

Отвод 90° 426х12 09Г2С ОСТ 34.10.752-97

Если Вам требуется посмотреть вышеуказанные характеристики для колен 15°, 30°, 45° или 60°, то Вы сможете посмотреть их на нашем сайте нажав на ОСТ 34 10.752-97.

Все швы сварных отводов тщательно проверяются на неразрушающий контроль, а также на разрушающий контроль. Методы контроля могут быть различны, например: Радиационная дефектоскопия, ультразвуковая дефектоскопия, магнитная и электромагнитная дефектоскопия и т.д. Поэтому все сварные отводы, поставляемые ООО “ТД ”Союз ДСК”, успешно выдерживают все необходимые воздействия при правильных условиях их эксплуатации.

Сварные секторные отводы могут быть произведены из различных видов стали (углеродистой, низколегированной, высоколегированной коррозионно-стойкой, жаростойкой и жаропрочной). Они применяются в соединениях трубопроводов многих видов промышленности, позволяющих по условиям эксплуатации их использование.

Они применяются в соединениях трубопроводов многих видов промышленности, позволяющих по условиям эксплуатации их использование.

Наша компания поставляет отводы сварные секционные из различных марок стали, таких как: сталь 20 и 09Г2С (отводы сварные стальные), сталь 12х18н10т (отводы сварные нержавеющие) и др. Возможно изготовление отводов сварных секторных других диаметров, из других марок стали, по другим нормативным документам (ТУ 102-488-95 и др.), а также по чертежам и эскизам заказчика.

На все

сварные секторные отводы, поставляемые нашей компанией выдаются паспорта качества, разрешение на применение, а также сертификат соответствия.Если у вас остались вопросы, связанные с отводами сварными секторными, Вы можете задать их менеджерам нашей компании по электронной почте [email protected] или по телефону +7 (343) 361 2377

Изготавливаемая продукция: Отводы сварные секторные

Может быть интересно

1) Отводы крутоизогнутые (бесшовные по ГОСТ 17375-01, ГОСТ 30753-01)

2) Отводы штампосварные (ТУ 102-488-05)

3) Отводы гнутые (ТУ 51-515-91, ОСТ 36-42-81, ГОСТ 22793-83 и пр. )

)

4) Отводы точеные (бесшовные) (по чертежу)

Приспособление для разметки труб. Расчет и изготовление шаблона — Оборудование

Автор Admin На чтение 4 мин. Просмотров 11 Опубликовано

В крупных заготовительных мастерских разметку и резку труб производят на разметочно-отрезном агрегате, который позволяет получать детали трубопроводов с допуском ± 1 мм.

В небольших заготовительных мастерских и на монтажной площадке разметку труб производят на разметочных стеллажах, применяя обычный разметочный и измерительный инструмент: линейки, рулетки, чертилки, шаблоны и др.

Разметка трубы заключается в определении ее заготовительной длины и нанесении необходимых осей. Разметив трубу для резки, на ней намечают начала всех изгибов, отверстия для врезки отборов и тройников.

Для изготовления гнутого отвода и определения длины заготовки должны быть известны радиус (R) и угол (а) загиба трубы, длина свободных концов или длина прямого участка между отводами. Длину заготовки (рис. 1) определяют по формуле

Длину заготовки (рис. 1) определяют по формуле

Где LОбщ – длина заготовки, м;

L= π/180*αR – длина изогнутом части, м;

L1 = L – S – длина прямого участка, м;

L2 = L1-S‑длина второго прямого участка, м; [S – скид, мм (табл. 5)].

Рисунок 1. Разметка трубы для изгиба- а – разметка отвода;

- б – участок трубопровода.

При пересечении двух труб тройник реза намечают по приспособлению, которое изготавливают на листе плотной бумаги. Вначале вычерчивают в двух проекциях и в натуральную величину пересечение двух труб, как показано на рис. 2. На врезаемой части трубы строят полуокружность, которую обычно делят на шесть частей (точки 1, 2, 3, 4, 5, 6). Через эти точки проводят прямые параллельные оси трубы. На второй проекции делают аналогичные построения, прямые проводят до пересечения с контуром трубы, в которую нужно сделать врезку (точки 0, 1, 2, 3). Проводя из этих точек параллельные прямые, как показано на рисунке, получим точки 0l, 1l, 2l, 3l, 4l, 5l, 6l.

- а – построена для изготовления шаблона;

- б – шаблон.

Таблица 5. Скиды и длины изогнутых частей трубы для любого радиуса

Примечания; 1. Для определения величины скида или длины изогнутой части необходимо их значения, указанные в таблице, умножить на радиус гнутья (в мм)гнутья и углов гиба

| Длина изогнутой части трубы 1. мм | 0,6981 | 0,7854 | 1,0472 | 1,1781 | 1,2915 | 1,5708 |

| Скид S, мм | 0,364 | 0,4141 | 0,5774 | 0,6663 | 0,7673 | 1 |

| Угол гнутья а. град | 40 | 45 | 60 | 57 30′ | 75 | 90 |

| Длина изогнутой части трубы 1, мм | 0,1745 | 0,2618 | 0,3491 | 0,3927 | 0,5236 | 0,6545 |

| Скид S, мм | 0,0875 | 0,1316 | 0,1763 | 0,199 | 0,2679 | 0,3396 |

Угол гнутья а. град град | 10 | 15 | 20 | 22 30′ | 30 | 37 30′ |

| Длина изогнутой части трубы , мм | 0,0087 | 0,0175 | 0,0349 | 0,0524 | 0,0698 | 0,0873 |

| Скид 5. мм | 0,0045 | 0,0087 | 0,0175 | 0,0261 | 0,0349 | 0,0436 |

| Угол гнутья а. град | 30′ | 1 | 2 | 3 | 4 | 5 |

Примечания; 1. Для определения величины скида или длины изогнутой части необходимо их значения, указанные в таблице, умножить на радиус гнутья (в мм).

2. Величину скидов и длину изогнутой части для углов, не указанных в таблице, определяют путем сложения. Например, скид для угла 53е равен сумме скидов для углов 45 + 5 +3° и т. д.

Величину скидов и длину изогнутой части для углов, не указанных в таблице, определяют путем сложения. Например, скид для угла 53е равен сумме скидов для углов 45 + 5 +3° и т. д.

Для построения линии развертки на листе плотной бумаги проводят прямую линию длиной πd и делят на 6 частей. В точках деления проводят перпендикуляры, на которых откладывают величины 1–1, 2–2, 3–3, 4–4, 5–5. Полученные точки соединяют плавной кривой. Легко заметить, что линия развертки симметрична. Вторую половину получают, согнув лист по перпендикуляру в точке 6. Изготовив шаблон, его переносят на трубу, намечая линию реза чертилкой или мелом.

Рисунок 3. Универсальный циркуль- 1 – упор;

- 2 – угломер;

- 3 – гайка;

- 4 – осевая стойка;

- 5 – мерная линейка;

- 6 – ползун;

- 7 – штанга – чертилка;

- 8 — натяжное устройство.

Для разметки отверстий в трубах под врезку можно пользоваться универсальным циркулем (рис. 3.). Циркуль закрепляют на трубе и поворотом на 360° штанги-чертилки, установленной на определенном делении мерной линейки, очерчивают контур вырезаемого отверстия. Вырезку отверстий в трубах и резку врезаемых патрубков в небольших мастерских и на монтажной площадке проводят газопламенным методом.

Вырезку отверстий в трубах и резку врезаемых патрубков в небольших мастерских и на монтажной площадке проводят газопламенным методом.

Все о трубах и гибке труб

После того, как труба или труба были изготовлены, они обычно должны пройти обработку после изготовления, чтобы превратиться в пригодный для использования продукт. Гибка является одним из наиболее распространенных из этих процессов, и его можно выполнять вручную или на машинах с компьютерным управлением с помощью методов горячего или холодного формования. В зависимости от конкретного используемого процесса гибки физико-механические свойства исходного материала могут быть изменены, но конечная цель создания промышленного устройства для транспортировки газа и жидкости остается неизменной независимо от используемой технологии.

Принципы гибки труб

Силы изгиба При изгибе трубы внешняя стенка в месте изгиба начинает растягиваться и утончаться. Одновременно соответствующий внутренний сегмент заготовки становится более толстым и сжатым. Контроль этих степеней физической деформации важен для создания плавного закругленного изгиба. Толстостенные трубы, изогнутые по большому радиусу, вероятно, будут иметь относительно низкую степень деформации, а более тонкие трубы могут не иметь. Услуги по гибке обычно измеряют коэффициент стенки, который представляет собой отношение толщины стенки трубы к ее внешнему диаметру, чтобы определить, следует ли рассматривать трубу как тонкую или толстую заготовку.

Контроль этих степеней физической деформации важен для создания плавного закругленного изгиба. Толстостенные трубы, изогнутые по большому радиусу, вероятно, будут иметь относительно низкую степень деформации, а более тонкие трубы могут не иметь. Услуги по гибке обычно измеряют коэффициент стенки, который представляет собой отношение толщины стенки трубы к ее внешнему диаметру, чтобы определить, следует ли рассматривать трубу как тонкую или толстую заготовку.

Аналогичное сравнение проводится между радиусом центральной линии и внешним диаметром трубы, чтобы определить, является ли радиус изгиба узким или широким. Комбинация радиуса изгиба и коэффициента стенки используется для обозначения сложности изгиба. При параметрах, при которых внутренние и наружные стены не будут иметь серьезного отношения, стандартная процедура гибки может быть выполнена с помощью базового набора штампов, такого как изгиб, зажим и набор пресс-штампов. Зажимная матрица удерживает трубку в нужном положении, в то время как прижимная матрица прижимает ее к изгибающей матрице, придавая ей желаемую форму.

Во многих случаях трубная заготовка не соответствует идеальным критериям и не может быть должным образом

, сформированный с использованием базового штампа. По мере того, как измерение коэффициента стенки увеличивается из-за утончения внешней стенки, радиус изгиба также становится меньше и увеличивает вероятность получения плоского изгиба. Обычно это происходит, если стена слишком тонкая, чтобы сохранить целостность в месте изгиба. Для компенсации этой слабости часто используется оправка. Оправка — это устройство, которое можно прикрепить к внутренней части трубы в месте изгиба для обеспечения поддержки на протяжении всей операции. Он может быть выполнен в виде одной заглушки или последовательности шариков, которые изгибаются и регулируются в соответствии с изгибом. Помимо обеспечения внутренней поддержки тонких труб, оправку-пробку также можно использовать для приложения дополнительного изгибающего усилия к более толстым трубам, форму которых сложнее.

В более тяжелых условиях изгиба, например, в случае тонких трубок с малым радиусом изгиба, сжатие внутренней стенки может развиваться неравномерно, что приводит к образованию складок. Для уменьшения риска образования складок на заготовке может понадобиться зачистная матрица. Этот грязесъемник предназначен для вклинивания в канавку между трубкой и гибочной матрицей, и у него тонкий кончик, который достигает точки, где трубка начнет изгибаться. Салфетка заполняет зазор между гибочной матрицей и трубкой, оставляя трубку суженной и удаляя любое пространство для образования складок. Скребки часто используются в сочетании с оправкой для дальнейшего снижения вероятности деформации.

Удлинение Удлинение — это степень, до которой труба может растянуться до разрушения конструкции или растрескивания. Учитывая, что растяжение материала происходит практически во всех процессах гибки труб, удлинение может быть серьезной проблемой для производителей. Как правило, чем меньше радиус изгиба, тем больше растягивается материал. В некоторых случаях выбор материала диктуется ожидаемым уровнем удлинения. Например, нержавеющая сталь имеет более высокое максимальное удлинение, чем другие марки стали, что облегчает ее изгиб без разрушения по маленькому радиусу.

Как правило, чем меньше радиус изгиба, тем больше растягивается материал. В некоторых случаях выбор материала диктуется ожидаемым уровнем удлинения. Например, нержавеющая сталь имеет более высокое максимальное удлинение, чем другие марки стали, что облегчает ее изгиб без разрушения по маленькому радиусу.

Производители труб и трубопроводов обычно предлагают различные базовые конструкции, такие как круглые или квадратные формы, а также имеется множество нестандартных форм. Их продукция часто используется в сельскохозяйственной, аэрокосмической, строительной, автомобильной, медицинской и электротехнической промышленности. Большинство труб и трубок, используемых в этих отраслях, изготавливаются из металла или пластика. В стандартных процессах гибки используется ряд инструментов и методов, от оправок, которые гнут трубу по мере ее формирования, до треугольных прокатных устройств, которые работают с предварительно сформированными трубами и трубами.

Несмотря на то, что многие современные процессы гибки труб автоматизированы и функционируют в соответствии с компьютерными параметрами, инструментальная оснастка остается важной проблемой при производстве труб. Отношение срока службы инструмента к цене инструмента сильно влияет на рентабельность всего процесса гибки, поэтому учет износа и выхода из строя инструмента имеет жизненно важное значение для оптимизации производительности.

Выбор материала инструмента и настройки, например, конкретных конфигураций оправки, комплекта штампов или вайпера, является подготовительным этапом, который может повлиять на фактическую процедуру гибки. Затраты на инструмент также могут быть высокими, поэтому оценка соответствующего радиуса изгиба в соответствии с потребностями приложения или стандартными размерными параметрами перед гибкой может снизить производственные затраты. Использование одного и того же радиуса для нескольких прогонов — еще один способ повысить экономическую эффективность.

Гибка с помощью поршня — один из старейших и наименее дорогих методов гибки, используемых сегодня. В этом процессе труба закрепляется в двух внешних точках, в то время как гибочный ползун вдавливается в центральную ось заготовки. Мощность передается через вертикальный трамбовочный цилиндр, и плунжер прижимает трубу к паре неподвижных роликов, заставляя ее изгибаться вокруг матрицы. Кривые большего размера могут быть сформированы поэтапно. Изгиб плашмя обычно используется для изготовления автомобильных выхлопных труб и формирования электрических кабелепроводов. Он подходит для применений, в которых не требуется круглое поперечное сечение, поскольку отсутствие оправки и внутренних опор может вызвать деформацию, приводящую к овальному поперечному сечению.

Ротационная гибка Ротационная гибка является наиболее распространенным методом, используемым в тех случаях, когда требуются точные диаметры труб и высокое качество отделки. В этом методе используется набор штампов, состоящий из штампа для формования с фиксированным радиусом и стационарного ответного штампа. Труба или трубка протягивается через встречную матрицу, которая прижимает заготовку к формующей матрице вдоль оси изгиба. Гибка с вращательным вытягиванием может обеспечить высокую степень точности, поскольку две матрицы имеют одинаковый радиус центральной линии. Кроме того, некоторые листогибочные станки можно запрограммировать на повторение сложных операций гибки на нескольких заготовках, что повышает точность и единообразие производственного цикла. Роторно-вытяжная гибка труб и труб обычно используется для ряда применений, в том числе:

В этом методе используется набор штампов, состоящий из штампа для формования с фиксированным радиусом и стационарного ответного штампа. Труба или трубка протягивается через встречную матрицу, которая прижимает заготовку к формующей матрице вдоль оси изгиба. Гибка с вращательным вытягиванием может обеспечить высокую степень точности, поскольку две матрицы имеют одинаковый радиус центральной линии. Кроме того, некоторые листогибочные станки можно запрограммировать на повторение сложных операций гибки на нескольких заготовках, что повышает точность и единообразие производственного цикла. Роторно-вытяжная гибка труб и труб обычно используется для ряда применений, в том числе:

- Изгиб кабелепровода

- Поручни

- Автомобильные каркасы безопасности и шасси

- Декоративное железо

- Рамы прицепа

Кольцевая валковая гибка эффективна при формовании труб и труб с большой окружностью и радиусом осевой линии. В этом методе используются гибочные станки, обычно состоящие из трех треугольных кольцевых валков, установленных на отдельных валах. Когда трубка проходит между роликами, верхний ролик оказывает давление вниз, прижимая заготовку к нижним роликам и заставляя трубу изгибаться. Эти ролики часто регулируются вручную или гидравлически. Гибка кольцевых валков дает относительно однородные поперечные сечения с небольшой деформацией и используется для изготовления барабанных валков, рам приборов, труб ферм и других закругленных компонентов большого диаметра.

В этом методе используются гибочные станки, обычно состоящие из трех треугольных кольцевых валков, установленных на отдельных валах. Когда трубка проходит между роликами, верхний ролик оказывает давление вниз, прижимая заготовку к нижним роликам и заставляя трубу изгибаться. Эти ролики часто регулируются вручную или гидравлически. Гибка кольцевых валков дает относительно однородные поперечные сечения с небольшой деформацией и используется для изготовления барабанных валков, рам приборов, труб ферм и других закругленных компонентов большого диаметра.

Гибка на оправке — это сравнительно точный процесс, при котором очень мало деформаций труб или трубопроводов. Он способен сгибать тонкие материалы на меньший радиус, чем они обычно могут выдерживать, не ломаясь и не деформируясь из-за использования внутреннего армирования. Гибкая внутренняя оправка вставляется в стержень трубы под углом, под которым труба будет изгибаться. Эта оправка предотвращает непреднамеренную деформацию внутренней части, когда заготовка проходит через встречную гибочную матрицу и комплект формовочных матриц. Изгиб на оправке обычно используется для изготовления выхлопных труб, впускных и теплообменных труб, а также труб для молочных продуктов.

Изгиб на оправке обычно используется для изготовления выхлопных труб, впускных и теплообменных труб, а также труб для молочных продуктов.

Прочие трубы Артикул

- Типы труб из нержавеющей стали

- Общие сведения о трубах и трубопроводах

- Принципы гибки труб

- Трубки из нержавеющей стали

- Процессы гибки труб

- Ведущие компании по гибке труб в США

- Типы фланцев

- Типы медных труб

- Общие сведения о трубной арматуре

Еще от Изготовление и изготовление на заказ

Колено под углом или колено под углом Расчеты конструкции

Поделиться с:

Колено под углом или колено под углом — это сборный фитинг, используемый для изменения направления трубопровода. Стандартные фитинги (кованые колена) труднодоступны и неэкономичны для больших размеров.

Угловые отводы изготавливаются путем изготовления количества отрезков трубы, включая номера сварного соединения. Таким образом, инженер-конструктор должен тщательно его спроектировать, так как чем больше количество сварных соединений, тем слабее компоненты, а если количество сварных соединений меньше, падение давления будет выше.

Таким образом, инженер-конструктор должен тщательно его спроектировать, так как чем больше количество сварных соединений, тем слабее компоненты, а если количество сварных соединений меньше, падение давления будет выше.

В этой статье мы узнаем, как определить количество угловых соединений или угловых частей углового изгиба или углового колена? какой должна быть минимальная толщина трубы, необходимая для изготовления углового изгиба? Требуемая длина и вес трубы для подготовки колена под углом.

Содержание

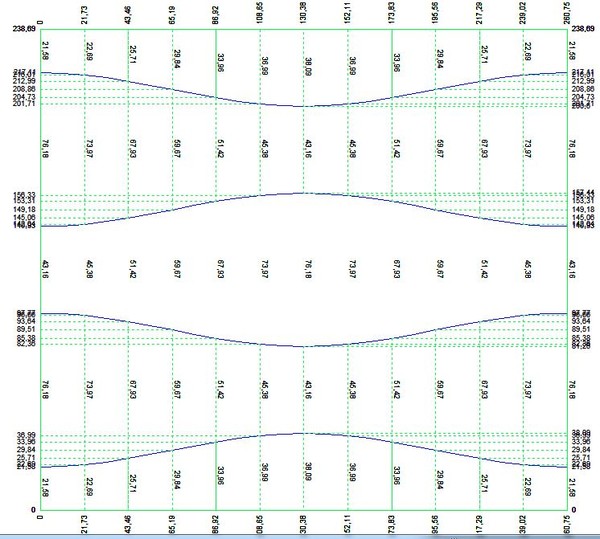

Формулы, используемые для изгиба под углом или колена под углом в соответствии с ASME B31.3Здесь мы увидим расчеты для целей проектирования, нажмите здесь. Давайте посмотрим ниже формулу для расчета изгиба под углом в соответствии с разделом 304.2.3 ASME B31.3

Рис. 1: Номенклатура изгиба митрои Угол смещения для изгиба MITR максимальное допустимое внутреннее давление углового отвода-- Одинарный угловой отвод

- Многоугольный отвод

Для одинарного углового изгиба есть два условия:

1. Угол среза (θ) ≤ 22,5°

Угол среза (θ) ≤ 22,5° Если вышеуказанное условие выполняется, используйте приведенное ниже уравнение (4a) сечения 304.2.3

Где,

P m = Максимально допустимое внутреннее давление

S = Допустимое напряжение для материала трубы понижающий коэффициент

T = Заказываемая толщина трубы согласно PMS (Спецификация материала трубопровода) или Вы можете рассчитать толщину стенки трубы. Нажмите здесь, чтобы увидеть полные шаги для расчета толщины трубы

C = Сумма механических воздействий, коррозии и эрозии припуски

θ = Угол косого среза

r 2 = Средний радиус трубы = (D-T)/2

D = Наружный диаметр трубы

Если вышеуказанное условие выполнено, используйте приведенное ниже уравнение (4c) из раздела 304.2.3

Важное примечание: Одинарное угловое колено используется редко, поскольку оно небезопасно и ненадежно. В большинстве случаев используются множественные угловые изгибы.

В большинстве случаев используются множественные угловые изгибы.

Для нескольких угловых изгибов нам необходимо найти максимальное допустимое внутреннее давление дважды, используя два разных уравнения: . 1

Здесь нам потребуется перепроверить, больше ли выбранный радиус (R 1 ) изгиба под углом, чем расчетный радиус (R c ) изгиба под углом, используя приведенное ниже уравнение (5 ). Если выбранный радиус (R 1 ) меньше расчетного радиуса (R c ), то нам придется увеличивать выбранный радиус (R 1 ) до тех пор, пока он не станет больше расчетного радиуса (R c ).

Примечание. Выбранный радиус может быть 1D, 1,5D, 2D, 3D, 5D, 7D и т. д.

Чтобы получить значение A, проверьте таблицу 1 ниже:

Таблица 1: Значение A Длина промежности (M) Эту длину необходимо рассчитывать только в том случае, если заказанная толщина трубы (T) недостаточна для того, чтобы выдержать расчетное давление и температуру линии. Если заказанная толщина недостаточна, мы увеличиваем толщину трубы и должны увеличивать ее до тех пор, пока она не будет соответствовать расчетному давлению и температуре трубопровода.

Если заказанная толщина недостаточна, мы увеличиваем толщину трубы и должны увеличивать ее до тех пор, пока она не будет соответствовать расчетному давлению и температуре трубопровода.

Мы должны были выполнить следующие шаги расчета для конструкции изгиба под углом или колена под углом —

- Выберите трубу из PMS (спецификация материала трубопровода — она включает размер трубы, тип, толщину и материала) или вы можете рассчитать толщину в соответствии с проектными условиями

- Начните вычислять максимально допустимое внутреннее давление (P m ) для многократного изгиба под углом, используя уравнение (4a), необходимо начать с 2-х значений угла скоса.

- Убедитесь, что если максимально допустимое внутреннее давление (P m ) > Расчетное давление линии (P исполнение ), если нет, то необходимо увеличить число углов до 3,4 и 5 (максимальное ), и снова вычисляем P м с увеличенными номерами скоса, и снова проверяем, является ли P м > P дизайн .

- Если он соответствует условию «P м > P дизайн », то количество углов, при котором он прошел, будет требуемым минимальным числом углов для углового изгиба этой конкретной линии и этой толщины. трубы будет иметь минимальную требуемую толщину (это означает, что та же самая труба, используемая для этой линии, может быть использована для изготовления углового изгиба).

- Если даже при 5 числах скоса условие «P м > P конструкция » не выполняется, то увеличьте следующую доступную толщину трубы в ASME B36.10 M или ASME B36. 19 в соответствии с типом материала трубопровода, и пересчитайте P м с новой толщиной и минимальным количеством углов, и продолжайте увеличивать количество углов, пока не будет выполнено условие «P м > P конструкция ». .

- Повторяйте шаги 4 и 5, пока не появится условие «P м > P конструкция ” выполняется с минимальными номерами скоса и минимальной толщиной.

- Рассчитайте R c , используя уравнение (5).

- Убедитесь, что выбранный радиус (R 1 ) изгиба под углом больше расчетного (R c ) изгиба под углом. Если нет, то увеличьте выбранный радиус (R 1 ) до удовлетворяют требуемому условию «R 1 >R c ».

- Теперь рассчитайте P м2 на основе конечного выбранного радиуса (R 1 ), чтобы увидеть P м2 > P конструкции , используйте уравнение (4b) для этого расчета.

- Если толщина была увеличена (это означает, что толщина трубопровода и толщина трубы, используемой для изготовления, отличаются), то нам необходимо рассчитать длину шага (M), формула указана выше в разделе формул, M должно быть кратно 5.

Хорошо! запутаться???

Не волнуйтесь, мы решим задачу, чтобы прояснить эти шаги и использование приведенной ниже формулы:

Как определить количество угловых разрезов или угловых разрезов или угловых участков или сегментов и минимальную толщину трубы, необходимую для Митра Бенд?Хорошо! чтобы получить эти ответы, давайте решим задачу:

Практический пример расчетов конструкции изгиба под углом Требуемые входные данные Размер линии = 12″ NPS

D = 323,8 мм

Материал трубы = A106 Gr. B

B

Тип трубы = бесшовная

P Дизайн = 285 PSI

S = 20000 PSI

E = 1

W = 1

T 9000 = 6,6171 W = 1

T 9000 = 6,6171 W = 1

T 9000 = 6,35 м. Припуск = 12,5%

Припуск на коррозию = 3 мм

C = Механический припуск + припуск на коррозию = 0,79+3 = 3,79 мм

(T-C) = 2,55 мм

R 1 = 1,5d = 1,5x12x25,4 = 457,2 мм

R 2 = (D-T)/2 = Кенг-Ужа °

Подставьте заданное значение в уравнение (4a)

Где,

θ = (Угол изгиба/Число углов или срезов) / 2 = (90°/2) / 2 = 22,5 °

Следовательно,

P м = 103,60 psi

Видим P m < P конструкция

Итак, увеличиваем номера митры до 3 и пересчитываем (изменится только значение θ(15 ° ), остальное будет То же самое.

Теперь,

P M = 136,19 PSI

,

P M < P Design

, сходства, для 4 мг. )

Р м = 159.93 psi

Still,

P m < P design

Similarly, for 5 miters, (θ =9 ° )

P m = 178.16 psi

Тем не менее,

P M < P Дизайн

Здесь мы можем увидеть числа MITRE до 5, все еще P M < P Дизайн , AS PE PE PE PE PE PE PE PE PE PE PES. ASME B31.3, рекомендуется использовать не более 5 косых пропилов.

Итак, теперь нам нужно увеличить толщину трубы, чтобы выдержать расчетное давление ( P конструкция = 285 фунтов на квадратный дюйм ), но также необходимо проверить минимальное количество скосов, необходимых для этой увеличенной толщины.

Проверьте следующую толщину, доступную в ASME B36.10M

Рис. 3: ASME B36.10MСсылаясь на приведенный выше рис. 3 мы видим толщину трубы для 12″ СЧ40 8,38 мм, следующую толщину 7,14 но мы берем 8,38 мм потому что труба бесшовная и для бесшовной трубы мы сдвигаем график в график, который означает, что первая толщина была 6,35 мм СЧ30, значит, следующая толщина будет 8,38 мм СЧ 30. он проходит условия « P м > P дизайн », затем рассчитайте P м для 4,3 и 2 номеров митры, чтобы проверить минимальное количество требуемых митр .

Если P m < P дизайн , то сразу переходите к следующей толщине, нет необходимости вычислять для 2,3 и 4 номера скоса для той же толщины.

Применим этот хак к следующему расчету:

Теперь у нас следующая толщина = 8,38

Здесь r 2 также изменится при изменении толщины трубы:

7 r 2

4 = (Д-Т)/2 = (323,8-8,38)/2 = 157,71 мм Начать расчет с 5 значений угла скоса (θ =9°)

( T-C) теперь будет = (8,38-(3+1) = 4,38 мм

2 Следовательно,

33 P

m

= 344. 76 psi

76 psiNow, we can see P m > P design , which means the minimum thickness required to fabricate the miter bend will be 8.38 mm, SCh30

Теперь, нам нужно найти минимальное количество косых или косых пропилов (θ = 11,25°) требуется для изготовления скоса для нашего случая.

Итак, посчитаем P m для 4-х номеров митры, чтобы проверить, может она пройти или нет.

P m = 314.26 psi

We can see P m > P design for 4 numbers of the miter as well

similarly for 3 numbers of the miter (θ = 15°)

P м = 273,10 фунт/кв. miter required is 4

Теперь нам нужно проверить, больше ли выбранный радиус (R 1 ) изгиба под углом или колена под углом, чем расчетный радиус (R c )

Для нашего случай, выбранный радиус скоса (R 1 ) IS 1,5D = 457,2 мм

Расчет (R C ) для сравнения с (R 1 )

нет. 1

1

Следовательно,

R C = 287,58 мм

Мы можем увидеть R 1 > R C

Теперь вычисляйте M 2

, расчет. радиус изгиба под углом) по уравнению (4b)

P M2 = 439,68 PSI

Мы можем увидеть P M2 > P Design

. Также ясно из вышеупомянутого расчета, что выбранная Miter Bend gend Radiul 777777777777777777777 года (r 170701707014017014701470147014014014014701470147014 . =1,5D)

Как обсуждалось на шаге расчета: 10, если толщина увеличивается, необходимо рассчитать длину промежности (M)

Мы знаем из формулы

M = Max [90,88 ; 59.57]

Таким образом,

M = 90,88 мм (должно быть кратно 5, для надежности) ≈ 90 мм

0

- Минимальная толщина трубы, необходимая для отвода под углом = 8,38 мм (СЧ40)

- Минимальное количество подкосов или пропилов, необходимых для отвода под углом = 4

- Угол разреза ( θ = 11,25 ° )

- Радиус изгиба митра ( R 1 = 1,5D = 457,2 мм )

- CROTCHT ( MM )

- CROTCHT ( MM 8)

- CROTCHT ( MM )

- ( MM )

- ( MM )

- ( MM )

- CROTCHT ( MM )

- .

, требуется только при увеличении толщины. Если толщина не увеличивается, то M = 2Dtan (θ)

, требуется только при увеличении толщины. Если толщина не увеличивается, то M = 2Dtan (θ)

Все эти расчеты предназначены для целей проектирования, только после получения этих необходимых данных изготавливается угловой изгиб. Для изготовления углового изгиба или углового колена требуются некоторые расчеты. Щелкните здесь, чтобы просмотреть расчет углового изгиба для целей изготовления

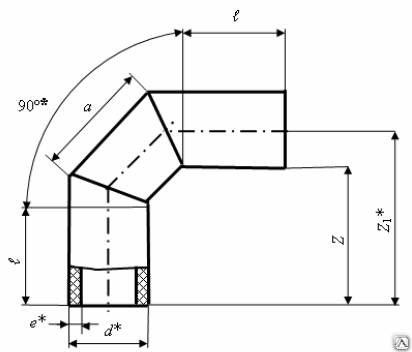

Требуемая длина трубы для углового изгиба или углового коленаВ соответствии с номерами углового или косого среза нарисуйте эскиз, как показано ниже-

Рис. 4: Труба Формула расчета длины для углового изгибаТеперь у нас есть все необходимые значения, вводим в формулу и можем получить общую длину

Где,

M = длина промежности = 90 мм

D = наружный диаметр трубы = 323,8 мм

θ = Угол резания = 11,25 °

Таким образом,

L = 90+243+121+243+90+20 (учитывая припуск 5 мм на каждый рез, припуск зависит от используемого метода резки)

L = 807 мм

Вес трубы Откройте ASME B36.

, требуется только при увеличении толщины. Если толщина не увеличивается, то M = 2Dtan (θ)

, требуется только при увеличении толщины. Если толщина не увеличивается, то M = 2Dtan (θ)