Что лучше пиролиз или сжигание?

Существует заблуждение , что в России есть пиролиз. Если рассмотреть более внимательно каждое предприятие, использующее пиролизные установки, то мы убедимся в том, что их производительность достаточно низкая, также как и качество конечнго продукта, а вот энергозатратность высокая, что делает невыгодным или неээфективным применение пиролиза. Многие производители «бьют себя в грудь» ,утверждая, что «это ноу-хау» решает все проблемы с мусором одним махом. Однако, что мы имеем на самом деле. Один мой клиент (из соображений этики не называю его имя) рассказал мне, что после долгих мытарств и нудных мучений работы на отечественных пиролизных установках он в итоге решил купить Китайское. Где -где ! В Китае! Как он говорит, он перепробовал оборудование всех наших прозводителей пиролиза и с его слов как минимум три года «убил» на то чтобы хоть как-то приблизиться к ожидаемому при покупке этого оборудования результату.Сам он химик по образованию , да и по призванию, то есть прекрасно разбирающийся руководитель в области получения вторпродуктов после распада.

Вернемся все же к вопросу : Что лучше ,пиролиз или установка для сжигания? Если все же рассматривать сжигание или пиролиз, то все конечно нужно считать, во первых важна экономика и во вторую очередь нужно понимать какой конечный результат вы хотите получить. Например, можно получить как втор продукт после пиролиза смесь похожую по своему физическому и химическому составу на мазут, но сколько еще потребуется затратить на выведение его в качественный продукт, у которого будет рыночный спрос и соответствующая рыночная цена , неизвестно.

Еще один способ переработки отходов это переработка во втор сырье с предварительным химическим, волновым или термическим обезвреживанием.

Однако, возвращаясь к разработчикам пиролизных установок , якобы имебщих «на руках научно-обоснованные» разработки намного уступают в технологическом прогрессе тем же китайским, что уже вызывает сомнение в полноценности данного метода, предлагаемого отечественными производителями. Зачастую после эксплуатации пиролизных установок клиенты обращаются к нам с тем, чтобы приобрести инсинератор (проще говоря -крематор) , причем, простота в использовании и понятный алгоритм работы на инсинераторе привлекают потенциального покупателя, и конечно же наши установки оправдывают все ожидания клиентов. Производственная компания ООО «Эко-Спектрум» работет в области производства инсинераторов более 10 лет и наши компетенции соответсвуют нашему опыту.

Автор: Генеральный директор производственного предприятия систем утилизации отходов ООО «Эко-Спектрум» Девлетова О.

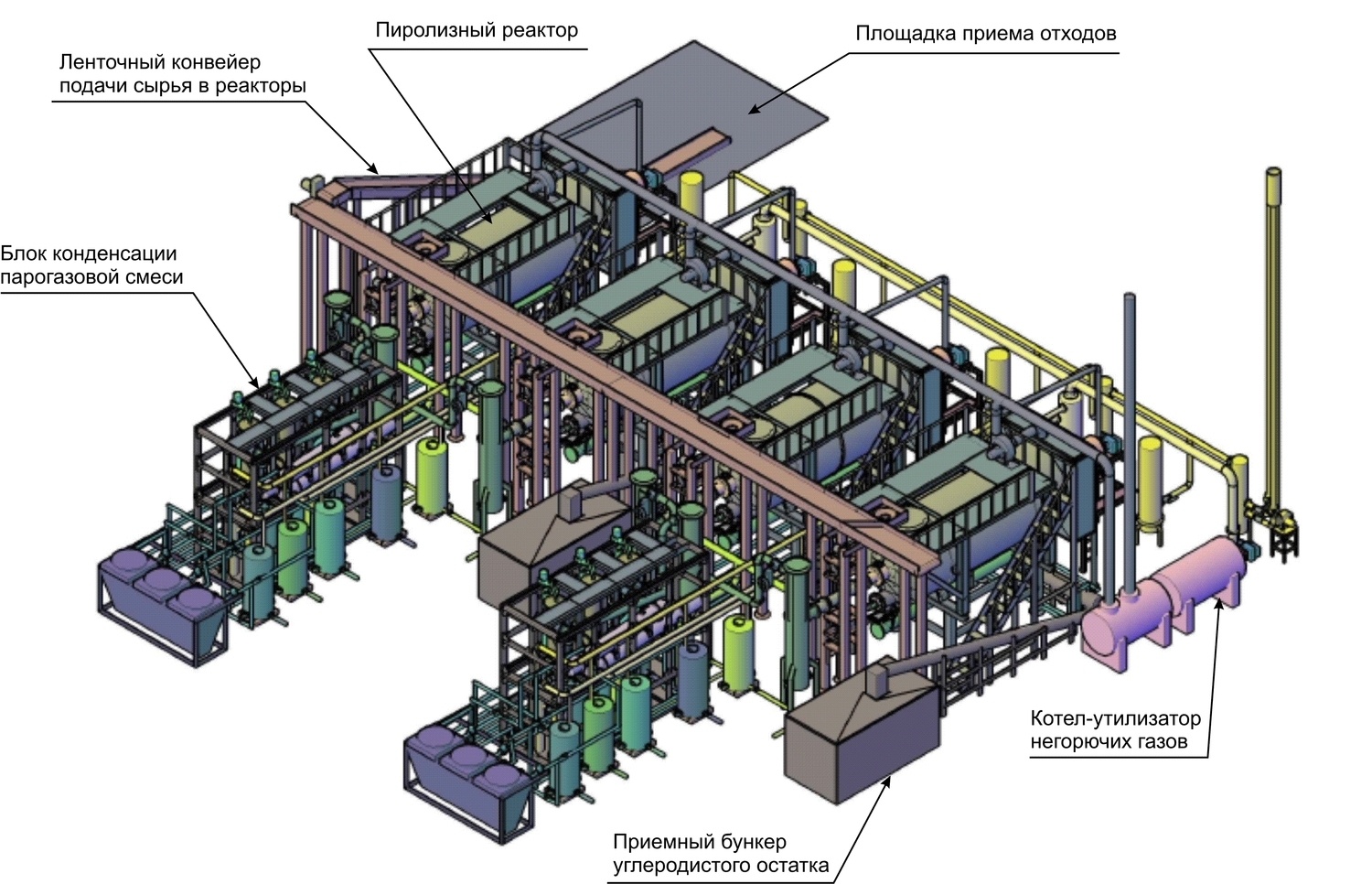

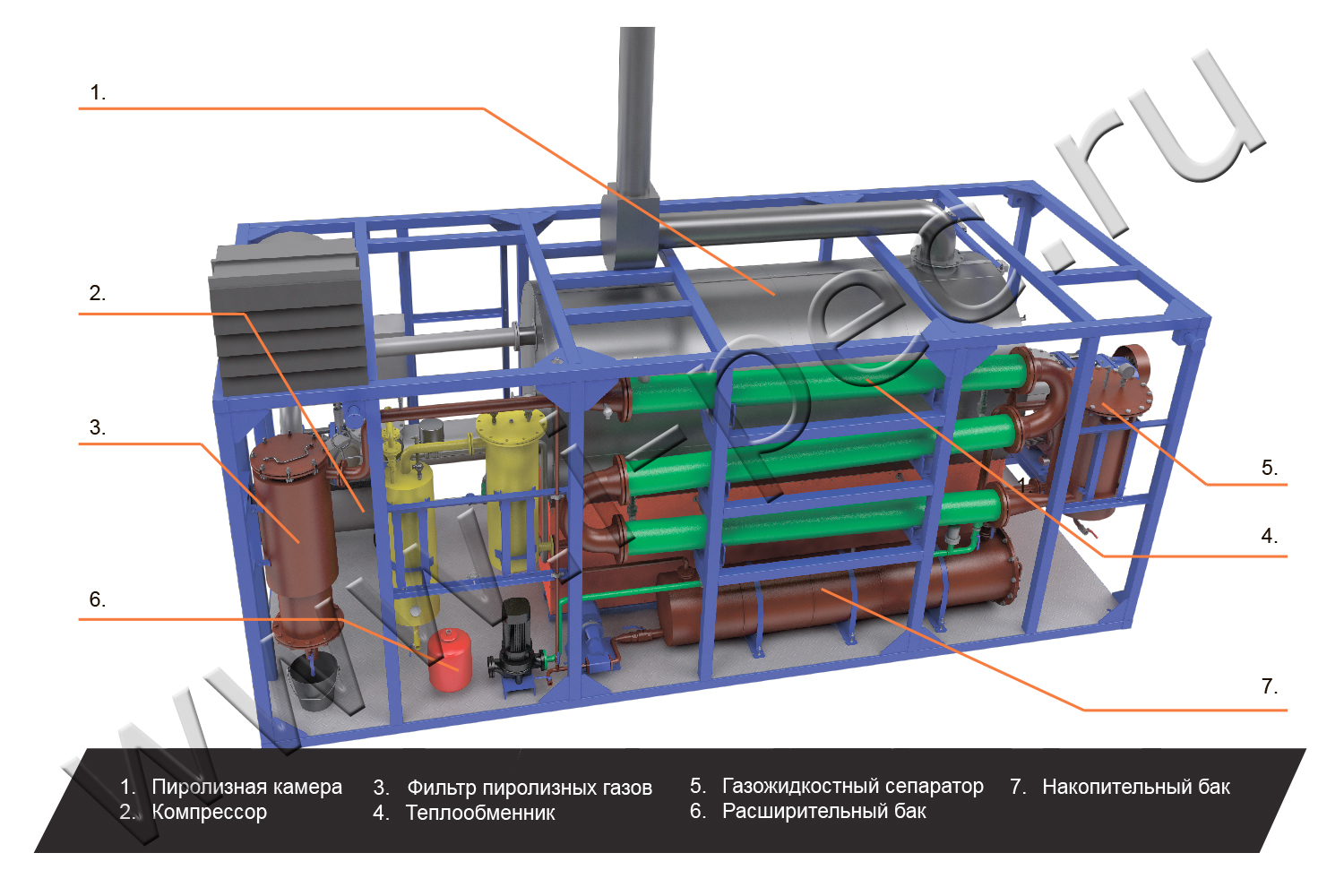

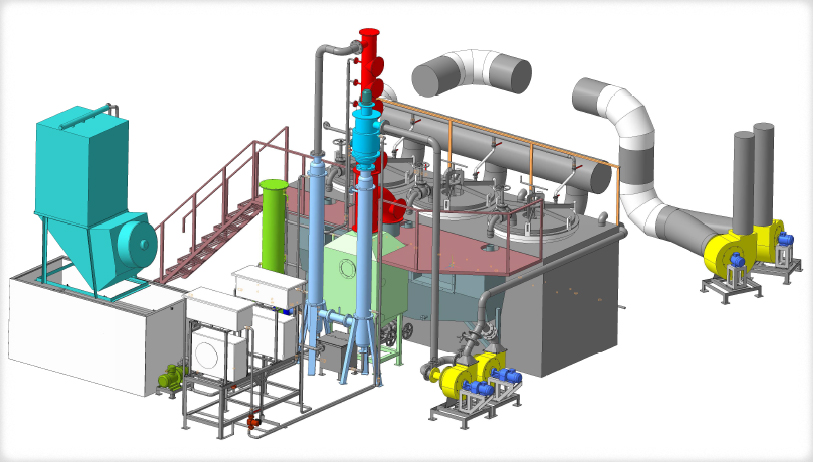

Установка для переработки отходов ФОРТАН

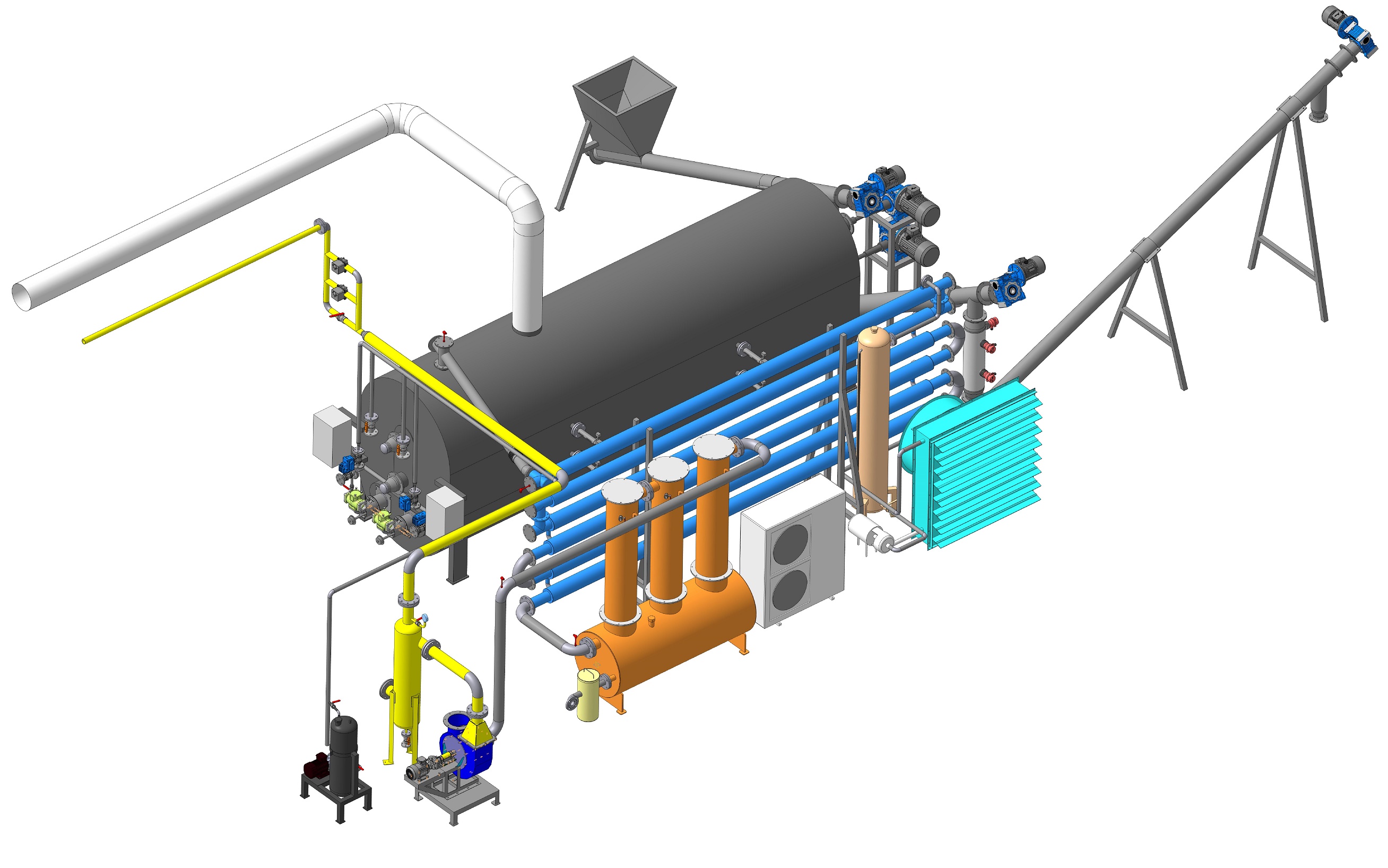

Установки пиролиза ФОРТАН / FORTAN® предназначены для утилизации и переработки различных отходов: шин, отходов резинотехнических изделий, отработанных масел, пластмасс, отходов деревообработки и лесохимии, почв, загрязненных нефтепродуктами, нефтешламов, промасленной стружки и окалины металлургических производств, утилизации медицинских отходов и др. Полный список отходов включает более 900 наименований.

| По вопросам организации просмотра оборудования и проведения тестовых переработок связывайтесь, пожалуйста, с нами по указанным контактам. |

Компания TT GROUP является единственным производителем установок пиролиза ФОРТАН / FORTAN® в России, действующим на рынке более 18 лет. Установки ФОРТАН / FORTAN® успешно работают в 20 странах мира.

Установки пиролиза ФОРТАН / FORTAN® производства нашей компании вошли в разработанный Минприроды РФ Справочник наилучших доступных технологий «Обезвреживание отходов термическим способом» 17 декабря 2015 г.

Что можно перерабатывать на установках ФОРТАН?

Преимущества пиролизных установок ФОРТАН

1. Лучшая цена среди производителей.

2. Реторта выполнена из нержавеющей жаропрочной стали.

3. Печь многотопливная: можно использовать любой вид твердого топлива, газа и жидкого топлива.

4. Футеровка изготовлена из огнеупорного волокна, защищенного слоем крепкого огнеупорного бетона, армированного нержавеющей сталью, обладает высокой стойкостью к механическим и химическим воздействиям, обеспечивает температуру наружной поверхности установки не выше 60C, что безопасно для операторов, которые обслуживают установку в течение всего процесса.

5. Простота конструкции. Надежность. Возможность модификации конструкции под определенные условия.

6. Средства взрывозащиты. Взрывозащитный клапан и система аварийного сброса давления газа обеспечивают безопасность операторов и оборудования в случае нарушения процесса.

7. Легко ремонтируемое оборудование.

8. Установка простая в работе и обслуживании, для операторов не требуется профессиональное образование, наша компания делает обучение для операторов.

9. Мобильность установки. Установки предназначены для мобильного использования: имеют стандартные размеры для транспортировки любым видом транспорта; фланцевые соединения во всей конструкции, за счет чего процесс монтажа-демонтажа не требует сварочных работ и занимает минимум время; фиксированная бетонная футеровка, поэтому демонтаж ее не требуется.

10. Низкий расход электроэнергии и низкий расход топлива.

Установки пиролиза ФОРТАН имеют все необходимые разрешительные документы и сертификаты

Мы предлагаем Вам полный спектр услуг при покупке нашего оборудования:

| Гарантия 2 года | Шеф-монтаж |

| Пуско-наладка | Обучение персонала |

| Гарантийное и постгарантийное обслуживание | Вся необходимая техническая документация |

| Полное техническое сопровождение, консультации | Организация доставки оборудования |

| Проведение таможенных процедур для экспорта | Предоставление необходимых документов для импорта |

Установки пиролиза FORTAN / ФОРТАН производства нашей компании вошли в разработанный Минприроды РФ Справочник наилучших доступных технологий «Обезвреживание отходов термическим способом» 17 декабря 2015 г.

Установка FORTAN/ФОРТАН® — это экологичность и безопасность

Пиролизные установки «Т-ПУ1» для утилизации промышленных отходов 3-5 класса опасности с получением жидкого топлива из отходов

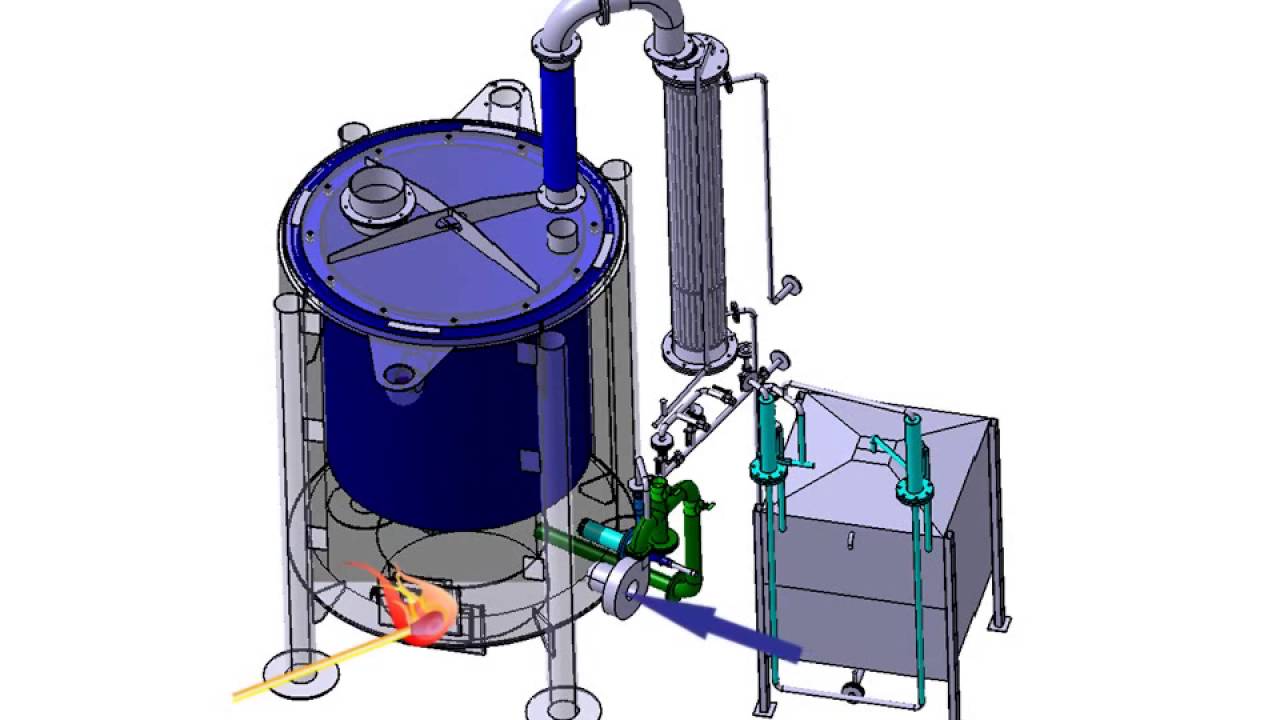

Об оборудовании для высокодоходного способа утилизации отходов методом термической деструкции (низкотемпературным пиролизом до 600°С), с получением жидкого топлива и товарной продукции из отходов рассказывает Вагин А.Г. – генеральный директор ООО Производственно-торговая компания «Пиролиз-Экопром» (г. Нижний Новгород).

Производственно-торговая компания «Пиролиз-Экопром» с 2015 г. динамично развивает направление переработки (утилизации) промышленных отходов методом термического разложения (низкотемпературного пиролиза до 600°С) и производство пиролизного оборудования «Т-ПУ1», имеющего положительную Государственную Экологическую Экспертизу (получена в 2016 г. на 10 лет). Наша компания осуществляет производство и продажу установок «Т-ПУ1» по переработке, обезвреживанию и утилизации углеродосодержащих промышленных отходов 3-5 класса опасности, в т.

В 2018 г. ООО ПТК «Пиролиз-Экопром» включено Минпромторгом России в список предприятий РФ, производящих отечественное импортозамещающее оборудование, эксплуатируемое в случае применения наилучших доступных технологий (НДТ).

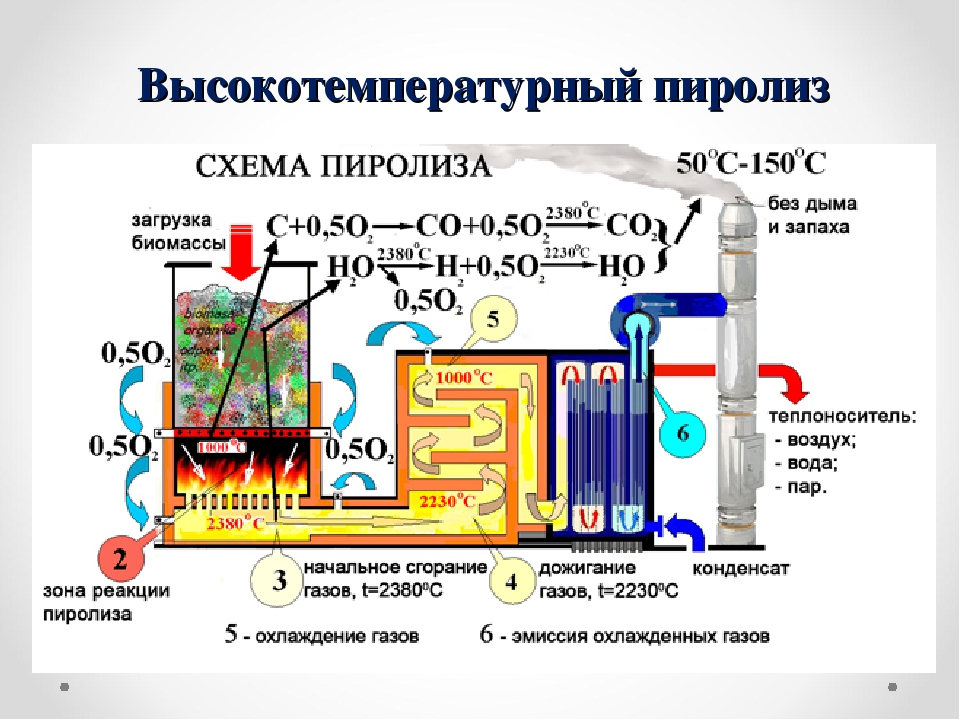

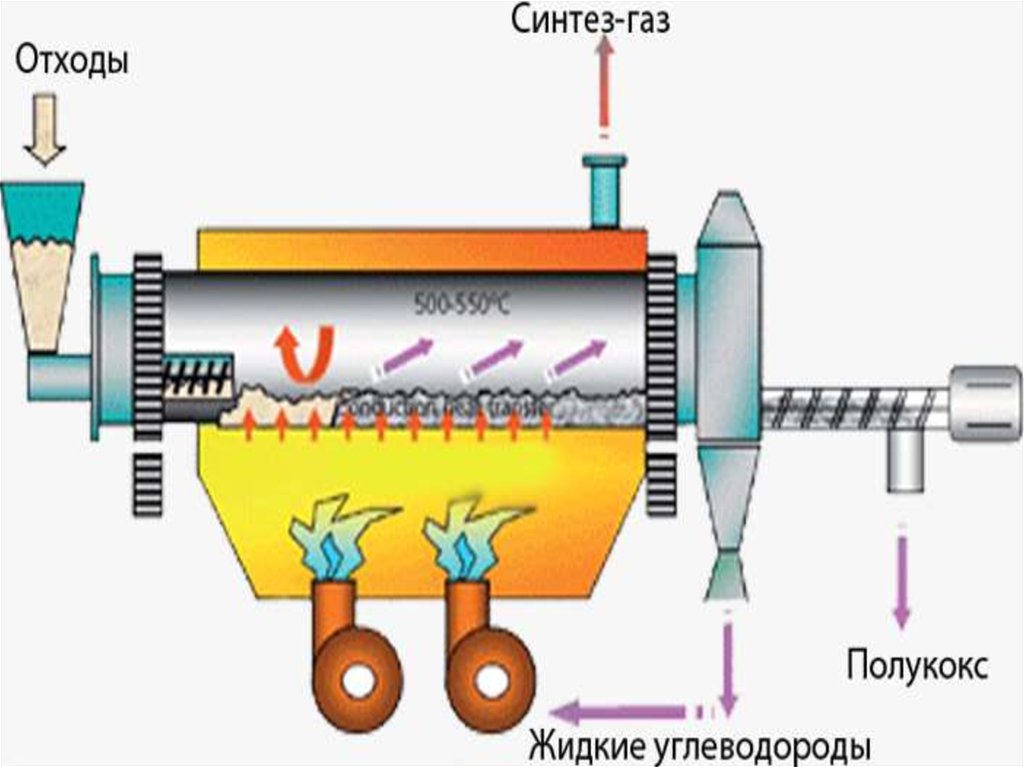

Метод низкотемпературного пиролиза – декомпозиция органических отходов при нагревании до температуры до 400-600°С в отсутствии кислорода и контакта отходов с открытым огнем, в результате чего происходит разложение отходов на зольные остатки, жидкие и газообразные продукты, оказывающие минимальное вредное воздействие на окружающую среду. Утилизация отходов данным методом на установках «Т-ПУ1» – это перспективное и высокорентабельное производство с возможностью получать не только оплату за утилизацию отходов, но и позволяет от переработки отходов дополнительно получать товарную продукцию в виде пиролизного (печного) топлива, технического углерода, обожженного металлокорда (при пиролизе шин), парафина и др. Пиролизное оборудование «Т-ПУ1» потребляет всего 1,1 кВт электроэнергии и работает за счет собственного пиролизного газа, вырабатываемого в процессе переработки. За счет получения утилизационных платежей и реализации получаемой в результате переработки отходов товарной продукции рентабельность производства (переработки отходов) на пиролизе некоторых видов отходов может составлять несколько сотен процентов (!!!), что делает эту технологию намного экономически привлекательней, чем более затратный высокотемпературный (до 1200°С) пиролиз без получения топлива и товарных продуктов, при котором происходит контакт (сжигание) отходов с открытым огнем.

Утилизация отходов данным методом на установках «Т-ПУ1» – это перспективное и высокорентабельное производство с возможностью получать не только оплату за утилизацию отходов, но и позволяет от переработки отходов дополнительно получать товарную продукцию в виде пиролизного (печного) топлива, технического углерода, обожженного металлокорда (при пиролизе шин), парафина и др. Пиролизное оборудование «Т-ПУ1» потребляет всего 1,1 кВт электроэнергии и работает за счет собственного пиролизного газа, вырабатываемого в процессе переработки. За счет получения утилизационных платежей и реализации получаемой в результате переработки отходов товарной продукции рентабельность производства (переработки отходов) на пиролизе некоторых видов отходов может составлять несколько сотен процентов (!!!), что делает эту технологию намного экономически привлекательней, чем более затратный высокотемпературный (до 1200°С) пиролиз без получения топлива и товарных продуктов, при котором происходит контакт (сжигание) отходов с открытым огнем.

Технология пиролиза позволяет перерабатывать смешанные виды отходов, в том числе c содержанием воды, загрязненные песком, ржавчиной, металлами и т.п.

Объем выхода печного (пиролизного) топлива и углеродистого остатка после пиролиза зависят от видов перерабатываемых отходов. Нефтесодержащие отходы, нефтешламы, отходы резины, каучука, масел, растворители, старые автомобильные шины – наиболее доходные виды сырья. При переработке (утилизации) методом пиролиза нефтесодержащих отходов может получаться до 80% топлива, на резине и шинах выход – до 50%, на полиэтиленах и пленке – до 30%.

Пиролизное (печное) топливо, получаемое в результате переработки отходов, может применяться для сжигания в промышленных печах и котлах, теплогенераторах, для отопления не газифицированных объектов и домов, обеспечения работы асфальтовых заводов, сушильных агрегатов, при производстве (для разгонки) судового топлива, дизтоплива, бензина и т.д.

Зольный остаток, представляет собой углеродистый «шлак» или технический углерод (зависит от вида отходов). Технический углерод может использоваться в качестве наполнителя в производстве резиновых изделий, автомобильных и авиационных шин, труб, пигмента для производства красок, в качестве твердого топлива, сорбента, заменителя активированного угля и т.д. Брикеты из технического углерода (связующим элементом могут служить, например, опилки или торф) могут использоваться для отопления. Зольный остаток низкого качества используется в строительных смесях (при производстве тротуарной плитки, бетонных изделий и кирпича).

Технический углерод может использоваться в качестве наполнителя в производстве резиновых изделий, автомобильных и авиационных шин, труб, пигмента для производства красок, в качестве твердого топлива, сорбента, заменителя активированного угля и т.д. Брикеты из технического углерода (связующим элементом могут служить, например, опилки или торф) могут использоваться для отопления. Зольный остаток низкого качества используется в строительных смесях (при производстве тротуарной плитки, бетонных изделий и кирпича).

Установки «Т-ПУ1» комплектуются ретортами эксклюзивной конструкции, с внутренним объемом 2,58 м³ из хромоникелевой титаносодержащей нержавеющей стали марки 12Х18Н10Т, которая имеет более высокую прочность и более устойчива к окислениям элементов сгорания при высоких температурах. Толщина стенки реторты – 6 мм, толщина днища – 10 мм. Сферические БЕСШОВНОЕ днище и крышка реторты изготавливаются методом горячей штамповки путем гидравлического выдавливания прессом из листа металла. Данная эксклюзивная конструкция реторты, производимая нами в кооперации с предприятием ОПК, изготавливающим емкости для нефтехимической и атомной отраслей промышленности, не только позволяет достигнуть большую герметичность, но и в разы снижает вероятность термической деформации корпуса реторты, значительно увеличивая срок ее эксплуатации, в то время как менее качественные и более дешевые реторты могут прогорать и подлежат ремонту уже через несколько месяцев эксплуатации.

Данная эксклюзивная конструкция реторты, производимая нами в кооперации с предприятием ОПК, изготавливающим емкости для нефтехимической и атомной отраслей промышленности, не только позволяет достигнуть большую герметичность, но и в разы снижает вероятность термической деформации корпуса реторты, значительно увеличивая срок ее эксплуатации, в то время как менее качественные и более дешевые реторты могут прогорать и подлежат ремонту уже через несколько месяцев эксплуатации.

Производительность одной установки «Т-ПУ1» с ретортой 2,58 м³ составит до 8 м³ отходов в сутки (зависит от плотности, влажности и вида отходов, количества используемых реторт). Работа установок «Т-ПУ1» цикличная. В круглосуточном режиме работы в среднем получается три цикла в сутки при использовании двух реторт. На некоторых видах «рыхлых» отходов получается четыре цикла при использовании трех реторт.

Один оператор и один подсобный рабочий могут обслуживать работу 3-4 установок «Т-ПУ1». Для увеличения суммарной производительности производства установки «Т-ПУ1» могут быть объединены (добавлены «как конструктор») в технологическую линию. Например, технологическая линия (модуль) из 8 установок «Т-ПУ1» имеет производительность до 40 тонн нефтешламов или до 60 м³ ТБО в сутки при обслуживании из 4-х человек.

Например, технологическая линия (модуль) из 8 установок «Т-ПУ1» имеет производительность до 40 тонн нефтешламов или до 60 м³ ТБО в сутки при обслуживании из 4-х человек.

Преимуществами установок «Т-ПУ1» являются их невысокая стоимость при одновременном использовании более качественных и дорогих материалов в производстве печей и реторт по сравнению с аналогами, компактность, простота в работе и обслуживании.

Географию установленного оборудования «Т-ПУ1» (более 60 установок в более, чем 40 городах СНГ за три последних года), которая с каждым месяцем расширяется, можно посмотреть нанашем сайте www.piroliz-ecoprom в разделе «Фотогалерея».

г. Нижний Новгород, ул. Нартова, д. 6

+7(920)029-22-00

+7(920)029-22-22

e-mail : [email protected]

piroliz-ecoprom.ru

ПЕЧЬ ДЛЯ СЖИГАНИЯ ОТХОДОВ

Пиролизная установка для переработки пластика в топливо

Изобретение относится к устройствам для уничтожения отходов.

Известна печь для сжигания отходов, включающая камеру сгорания, камеру дожигания с горелкой и газоход.

Основным недостатком известной печи является трудность очистки ее дымовых газов от сажи и смолистых веществ, содержание которых достигает 17% от общего веса твердых продуктов сгорания.

Цель изобретения — обеспечить бездымное сжигание твердых отходов.

Достигается это тем, что камера дожигания печи выполнена с последовательно установленными на одном ее конце тангенциа Ibным соплом для подачи окислителя, горелкой и конфузором, а другой конец камеры дожигания соединен с полостью камеры сгорания, которая, в свою очередь, соединена с полостью между горелкой и диффузором. В камере сгорания во входной по направлению движения циркулирующих газов части и в выходной могут быть установлены поворотные дроссельные заслонки. Для интенсификации процесса пиролиза и газификации отходов камера сгорания может быть смонтирована между камерой дожигания и газоходом.

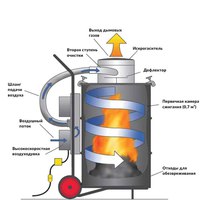

На чертеже представлена предложенная печь в разрезе.

В верхней части корпуса 1 печи расположена камера дожигания 2 с последовательно установленными на одном ее конце тангенцпальным соплом 3 для подачи окислителя, горелкой 4, конфузором 5 и окном 6 для прохода циркулирующих газов и продуктов пиролиза и газификации сжигаемых отходов.

Другой конец камеры дожигания соединен с полостью камеры сгорания 7, в которую за10 гружаются сжигаемые отходы 8. В этом же конце камеры дожигания концентрпчно ей установлен газоход 9. После выхода пз корпуса печи газоход 9 заключен в рубашку 10, в которой подогревается дутьевой воздух, 15 подаваемый в сопло 3. В камере сгорания во входной по направлению движения циркулирующих газов части и в выходной установлены поворотные дроссельные заслонки 11.

Печь оснащена также загрузочной дверцей

20 12 и люком 13 для выгрузки золы.

Печь работает следующим образом.

После загрузки отходов 8 в камеру сгорания 7 поджигается факел горелки 4 и начинается разогрев печи за счет сжигания жид25 кого или газообразного топлива. В это время происходит подсушка сжигаемых отходов 8 циркулирующими горячими газами и излучением со стенок камеры дожигания 2 и газохода 9. Прп достижении достаточной темпера30 туры в камере сгорания 7 начинается процесс

В это время происходит подсушка сжигаемых отходов 8 циркулирующими горячими газами и излучением со стенок камеры дожигания 2 и газохода 9. Прп достижении достаточной темпера30 туры в камере сгорания 7 начинается процесс

° 398804

Предмет изобретения

fo fz 15

Составптсль Г. Афиногенова

Техред T. Миронова Корректоры: Е. Давыдкина и В. Петрова

Редактор 3. Шибаева

Заказ 121/9 Изд. № 2016 Тпрагк 602 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2 пиролиза с выделением летучих продуктов, которые, увлекаясь циркулирующими газами, проходят через факел в горловине конфузора 5 и полностью сгорают в камере дожигания 2. После отгонки летучих в камере сгорания 7 остается углеродистый остаток, который подвергается газификации до окиси углерода, сгора1ощсй в камере дожигания 2, в которую она попадает тем же путем, что и продукты пиролиза.

Во время выделения летучих продуктов обе дроссельныс заслонки 11 открыты, и летучие увлекаются потоком циркулирующих газов в горловину конфузора 5. Когда же процесс пиролиза, в основном, закончен и от отходов остается углеродистый остаток, обе дроссельные заслонки 11 закрывают, и поток циркулирующих газов проходит через слой этого остатка, что способствует его быстрому выгоранию.

Таким образом происходит полное сгорание отходов без выделения в газоход сахчи и смолистых веществ.

1. Печь для сжигания отходов, включающая камеру сгорания, камеру дожигания с горелкой и газоход, отличающаяся тем, что, с целью обеспечения бездымного сжигания твердых отходов, камера дожигания выполнена с последовательно установленными на одном ее конце тангенциальным соплом для подачи

10 окислителя, горелкой и конфузором, а другой копсц камеры дожигания соединен с полостью камеры сгорания, которая, в свою очередь, соединена с полостью между горелкой и конфузором.

15 2. Печь по п. 1, отличающаяся тем, что, с целью интенсификации процесса пиролиза и газификации отходов, камера сгорания смонтирована между камерой дожигания и газоходом.

1, отличающаяся тем, что, с целью интенсификации процесса пиролиза и газификации отходов, камера сгорания смонтирована между камерой дожигания и газоходом.

20 3. Печь по п. 1, отличающаяся тем, что в камере сгорания во входной по направлению движения циркулирующих газов части и в выходной установлены поворотные дроссельные заслонки.

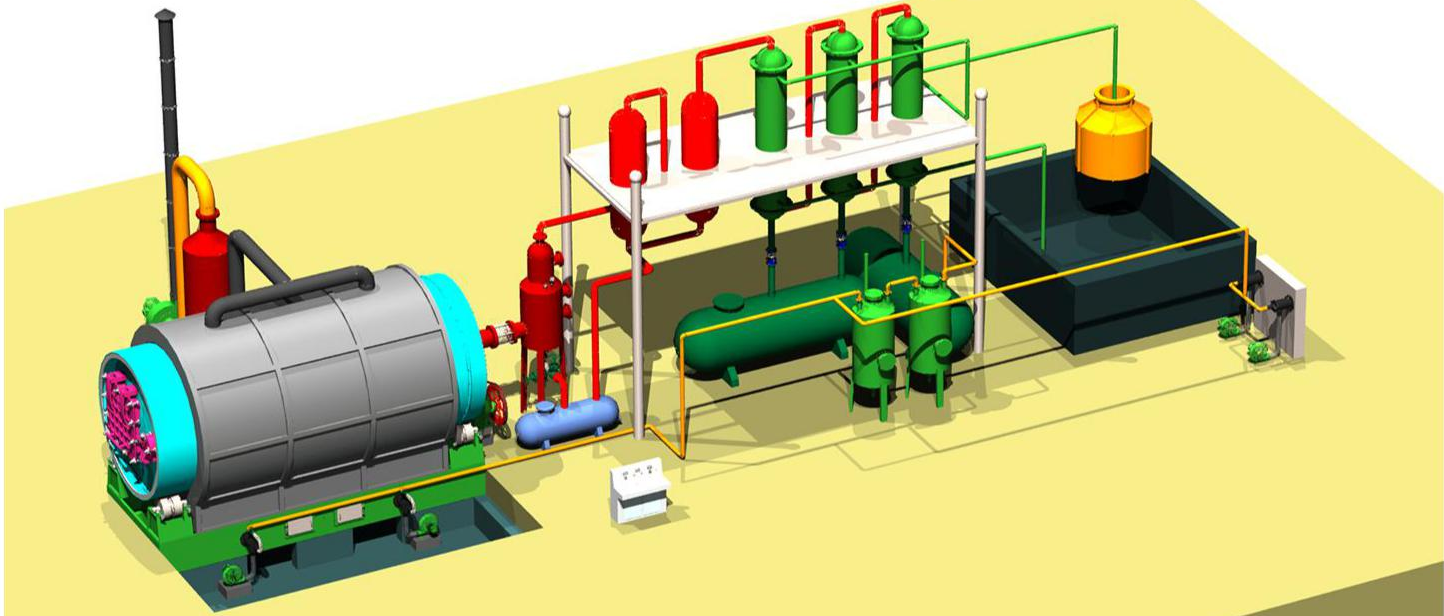

Пиролизная установка для переработки твердых бытовых отходов | Пиролизная установка для утилизации отходов | Asia-Pacific Energy

Применение пиролизной установки для переработки ТБО

Пиролизная установка для переработки ТБО предназначена для пиролиза органических твердых бытовых отходов. Главное устройство пиролизной печи спроектировано в соответствии с производственными стандартами емкостей высокого давления, что разрешило основную проблему вертикальной печи – повреждение вследствие неравномерного прогрева нижней части печи.

Параметры

| Тип: | Материал | Размер | Температура (℃) | Вес (кг) | Объем m³ | Площадь теплообменника (O) |

| YT-LJ-30 | Q345R | 7325*3100*3640 | 500 | 24855 | 30 | 17 |

Характеристики

Передовые технологии

Пиролизная печь использует технологию без отделения частиц, которая не требует предварительного отделения резины и стали, что снижает энергозатраты и производственные расходы.

Система низкого (микро) негативного давления

Пиролизная печка использует технологию низкого негативного давления для предотвращения утечки газа во время производственного процесса, что повышает эффективность пиролиза и исключает риски связанные с утечкой газа.

Экологичность

Данная установка использует герметическую автоматическую систему подачи и выдачи. Так отходы расщепляются в анаэробном состоянии без выделения диоксина. Что обеспечивает безопасное производство пиролизной установки и снижает загрязнение окружающей среды.

Низкая производственная стоимость

Данная установка оснащена системой рекуперации горючих газов для более эффективного использования некондесируемых газов. Это не только сокращает энергозатраты, но и снижает выброс вредных газов.

Процесс пиролизной переработки твердых бытовых отходов и установка для его реализации

АННОТАЦИЯ

Учеными предлагается рассмотреть твердые бытовые отходы (ТБО) как источник целого ряда ценных веществ, необходимых для применения в некоторых отраслях промышленности. В результате постепенного истощения таких источников природного сырья, как нефть, каменный уголь и др., для большинства видов народного хозяйства особую важность приобретает использование различных видов ТБО в полном объеме. В связи с этим переработка ТБО в настоящее время приобретает первостепенное значение. В целях реализации малоотходных и безотходных технологий необходимо внедрение новейших научно-технических разработок и достижений. Авторами предложен способ высокотемпературной утилизации углеродсодержащих ТБО на разработанной пиролизной установке. Определено, что оптимальным является пиролиз при температуре 450–550 °С. В процессе пиролиза в качестве продукта переработки получены смеси горючих газов, а также смеси жидких и твердых углеводородов нефтяного ряда, которые могут иметь дальнейшее применение. Разработанный авторами метод пиролизной утилизации ТБО позволяет получить газ высокого уровня и применять его после очистки в виде альтернативного источника энергии. Также при этом получается смесь жидких углеводородов, которые могут использоваться в качестве компонентов моторного топлива, и твердый остаток (кокс, шлак, зола).

В результате постепенного истощения таких источников природного сырья, как нефть, каменный уголь и др., для большинства видов народного хозяйства особую важность приобретает использование различных видов ТБО в полном объеме. В связи с этим переработка ТБО в настоящее время приобретает первостепенное значение. В целях реализации малоотходных и безотходных технологий необходимо внедрение новейших научно-технических разработок и достижений. Авторами предложен способ высокотемпературной утилизации углеродсодержащих ТБО на разработанной пиролизной установке. Определено, что оптимальным является пиролиз при температуре 450–550 °С. В процессе пиролиза в качестве продукта переработки получены смеси горючих газов, а также смеси жидких и твердых углеводородов нефтяного ряда, которые могут иметь дальнейшее применение. Разработанный авторами метод пиролизной утилизации ТБО позволяет получить газ высокого уровня и применять его после очистки в виде альтернативного источника энергии. Также при этом получается смесь жидких углеводородов, которые могут использоваться в качестве компонентов моторного топлива, и твердый остаток (кокс, шлак, зола). Твердый остаток после сгорания в бескислородной среде можно использовать в качестве сырья для добавки в состав асфальта. Полученные результаты доказывают, что метод является простым и экономически выгодным.

Твердый остаток после сгорания в бескислородной среде можно использовать в качестве сырья для добавки в состав асфальта. Полученные результаты доказывают, что метод является простым и экономически выгодным.

ABSTRACT

Scientists are invited to consider solid household waste (MSW) as a source of a number of valuable substances necessary for use in some industries. As a result of the gradual depletion of such sources of natural raw materials as oil, coal, etc., for most types of national economy, the use of various types of solid waste in full becomes particularly important. In this regard, the processing of solid waste is now of paramount importance. In order to implement low-waste and non-waste technologies, it is necessary to introduce the latest scientific and technical developments and achievements. The authors propose a method for high-temperature utilization of carbon-containing MSW at the developed pyrolysis plant. It is determined that the optimal pyrolysis is the temperature in the range of 450-550 oC. In the process of pyrolysis, mixtures of combustible gases, as well as mixtures of liquid and solid hydrocarbons of the oil series, which can be further used, are obtained as a processing product. The method of pyrolysis utilization of solid waste developed by the authors makes it possible to obtain high-level gas and use it after purification in the form of alternative energy. It also produces a mixture of liquid hydrocarbons that can be used as components of motor fuel and a solid residue (coke, slag, ash). Black, solid part after combustion in an oxygen-free environment in the installation, which can be used as a raw material for adding to the composition of asphalt. The results obtained prove that the method is simple and cost-effective.

In the process of pyrolysis, mixtures of combustible gases, as well as mixtures of liquid and solid hydrocarbons of the oil series, which can be further used, are obtained as a processing product. The method of pyrolysis utilization of solid waste developed by the authors makes it possible to obtain high-level gas and use it after purification in the form of alternative energy. It also produces a mixture of liquid hydrocarbons that can be used as components of motor fuel and a solid residue (coke, slag, ash). Black, solid part after combustion in an oxygen-free environment in the installation, which can be used as a raw material for adding to the composition of asphalt. The results obtained prove that the method is simple and cost-effective.

Ключевые слова: обезвреживание, твердые бытовые отходы (ТБО), пиролиз, пирогаз, газификация, деструкция, утилизация, альтернативная энергия.

Кeywords: neutralization, solid household waste (MSW), pyrolysis, pyrogas, gasification, destruction, utilization, alternative energy.

Процесс жизнедеятельности характеризуется появлением большого количества различных видов отходов, в том числе и твердых бытовых (ТБО). Это связано со значительным увеличением потребностей современного населения. За последние годы масса ТБО стремительно увеличивается, соответственно, возрастает и попадание вредных химических, биологических и биохимических веществ в окружающую нас среду. Токсичные вещества несут значительный вред здоровью людей, ухудшают экологическое состояние атмосферы и гидросферы. В связи с этим одной из важнейших задач для Узбекистана является исследование оптимального пути решения проблемы ТБО и уменьшение воздействия их на окружающую среду [7; 5]. В республике, согласно расчетам, прогноз годового объема образования ТБО оценивается в пределах 14–14,5 млн тонн, а с учетом динамики роста населения в среднем ежегодный прирост составляет 1,5 % [6]. Более 95 % образующихся отходов подвергают захоронению на полигонах. Это приводит к строительству новых полигонов для уплотнения и складывания ТБО в открытых условиях, в результате чего происходит загрязнение атмосферного воздуха биогазом и парниковыми газами.

Проблема полного уничтожения или частичной утилизации ТБО – бытового мусора исключительно актуальна, прежде всего, с точки зрения отрицательного воздействия на окружающую среду, особенно в городских условиях [3].

В настоящее время в городе Ташкенте существуют 33 полигона с площадью 183,3 гектара, накапливающих 40,580 тыс. тонн ТБО [4]. Захоронение ТБО на полигонах в огромных объемах приводит к загрязнению почвы, воздушной и водной среды. С целью утилизации широко распространены методы сжигания ТБО. Однако отходящие газы при сжигании отходов не очищаются и выделяются в атмосферу. Кроме того, технология сжигания ТБО должна учитывать морфологический состав бытовых отходов, так как он непостоянен, для каждого региона страны имеет свои особенности [1; 9].

В исследованиях зарубежных авторов [2] представлен анализ современных процессов пиролиза для переработки отходов потребления. Приведены основные технические решения: тип оборудования, параметры процессов, вид и выход получаемых продуктов переработки. Получение высокой температуры для пиролизной переработки за счет разложения органической части ТБО с последующим обеспечением дополнительной температуры при термической обработке, что обосновывает экономическую эффективность данной технологии.

Получение высокой температуры для пиролизной переработки за счет разложения органической части ТБО с последующим обеспечением дополнительной температуры при термической обработке, что обосновывает экономическую эффективность данной технологии.

Целью данного исследования является обезвреживание твердых бытовых отходов путем пиролизной переработки, в частности технологии пиролиза органических компонентов отходов как наиболее экологически безопасной по сравнению со сжиганием [14]. Пиролиз предполагает разложение отходов в анаэробных условиях при температуре от 300 до 800 °C. Полученные продукты пиролиза включают газообразный продукт (синтез-газ), жидкость (гудрон) и уголь с золой в качестве нежелательного остатка [11].

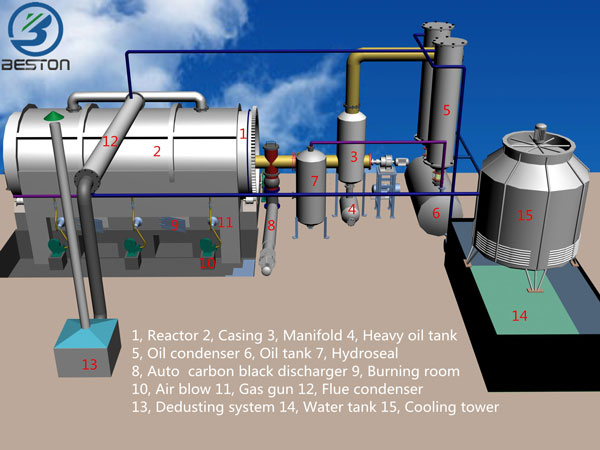

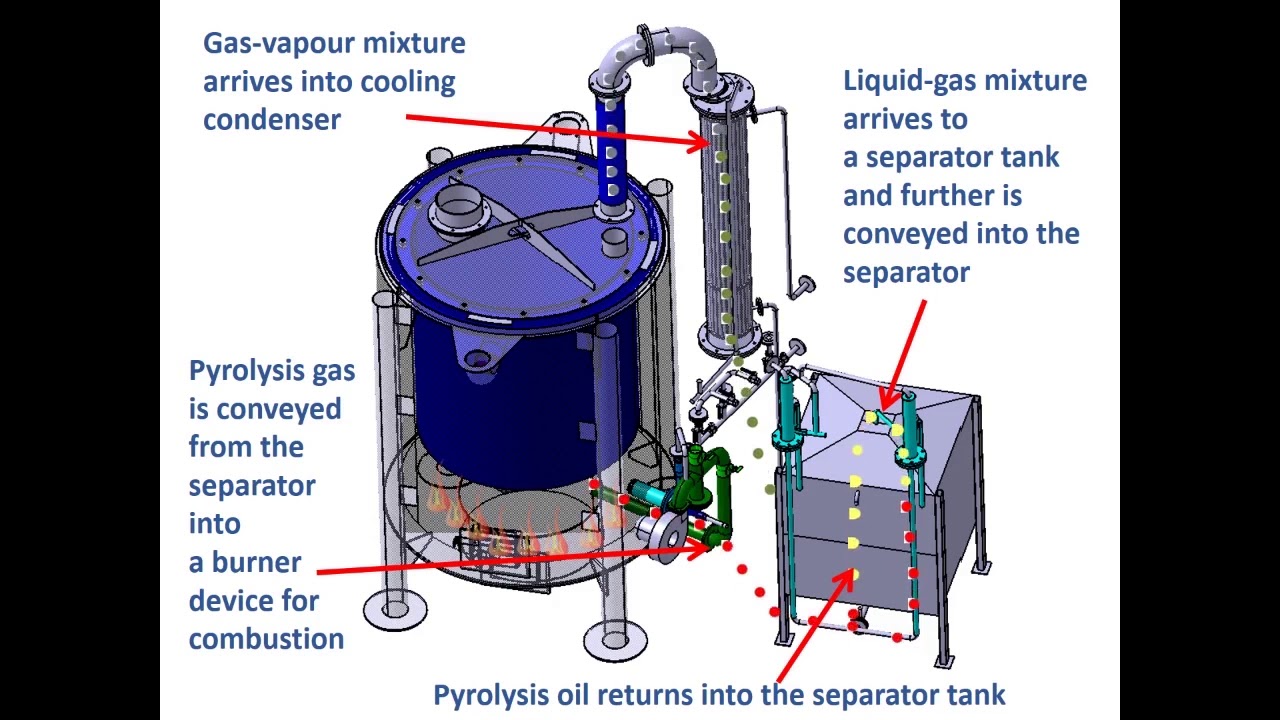

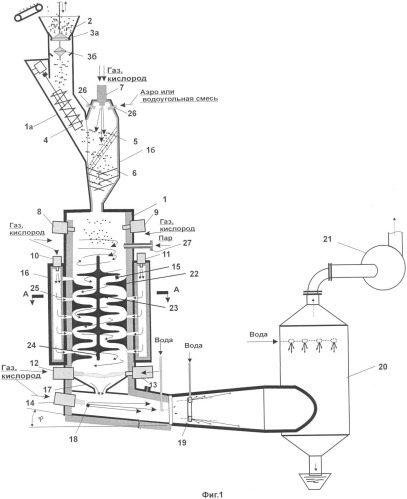

Экспериментальная часть. Для эксперимента взвешены смешенные ТБО в объеме 200 кг. Разработанная нами экспериментальная пиролизная установка работала в течение 1,5–2 часов при температуре 450–550 °С (рис. 1). Масса ТБО, подлежащая пиролизу, составила 200 кг в соответствии с мощностью установки. Необходимую температуру обеспечивала камера сгорания, снабженная специальной горелкой для сжигания пирогаза. Исходный материал (отходы) загружался в реактор, который герметично закрывался. Затем с помощью электрической дуги в нем повышалась температура. При достижении температуры около 400 °С без доступа воздуха начинается процесс разложения ТБО в бескислородной среде (анаэробная). Образующаяся смесь газов и паров отводилась по трубопроводу через сепаратор в газовый счетчик и дальше в накопитель или на факел. В сепараторе происходит разделение на газовую и жидкую фазу, а также при охлаждении смеси горючих газов наблюдалось выделение жидкости темно-коричного цвета, которая собиралась в емкости накопителя. Химический состав смеси горючих газов определен лабораторным анализом. Разработанную схему установки можно представить следующим образом:

Необходимую температуру обеспечивала камера сгорания, снабженная специальной горелкой для сжигания пирогаза. Исходный материал (отходы) загружался в реактор, который герметично закрывался. Затем с помощью электрической дуги в нем повышалась температура. При достижении температуры около 400 °С без доступа воздуха начинается процесс разложения ТБО в бескислородной среде (анаэробная). Образующаяся смесь газов и паров отводилась по трубопроводу через сепаратор в газовый счетчик и дальше в накопитель или на факел. В сепараторе происходит разделение на газовую и жидкую фазу, а также при охлаждении смеси горючих газов наблюдалось выделение жидкости темно-коричного цвета, которая собиралась в емкости накопителя. Химический состав смеси горючих газов определен лабораторным анализом. Разработанную схему установки можно представить следующим образом:

|

1 – бункер-питатель; 2 – узел загрузки; 3 – патрубок; 4 – ворошитель; 5 – нагревающий элемент; 6 – двигатель-редуктор; 7 – патрубок газоход; 8 – футировочная обшивка; 9 – камера пиролиза; 10 – ТБО; 11 –запорная перфорированная перегородка; 12 – затвор; 13 – камера выгрузки; 14 – затвор |

Рисунок 1. Экспериментальная установка для пиролизной переработки ТБО

Экспериментальная установка для пиролизной переработки ТБО

Продуктами пиролиза являются углеродистый твердый остаток, жидкая фракция, включающая водный раствор, смолообразные вещества и газообразные продукты. Соотношения между количествами получаемых газообразных, жидких и твердых продуктов, а также их состав зависят от условий пиролиза и состава исходного продукта.

Теплопередача является основным фактором при проектировании пиролизной установки [13]. Тепловой баланс типичного пиролизера можно записать как:

[Тепло, выделяемое при преобразовании полукокса] + [Тепло входящего потока] = [Тепло, необходимое для пиролиза] + [Потери тепла на поверхности] + [Тепло в выходящих продуктах].

В условиях пиролиза происходит газификация органической части отходов, в результате чего образуется газ, содержащий СО, Н2, СО2, Н2О, N2. Также при этом получается смесь жидких углеводородов, которые могут использоваться в качестве компонентов моторного топлива, и твердый остаток (кокс, шлак, зола).

Летучие продукты, полученные при пиролизе, вводятся в газовый хроматограф для их разделения и идентификации [8]. Для определения состава газообразных продуктов использован современный газовый хроматограф (ГХ) Кристаллюкс-4000М (Россия).

Результаты исследования. В зависимости от времени выходящий объем газов во время пиролиза указывает на то, что большая часть газообразных продуктов выделилась в течение первых 15–20 минут эксперимента (рис. 2, 3).

|

Рисунок 2. Зависимость отходящих газов в объеме (мл) от времени процесса (мин) |

Рисунок 3. Зависимость выхода газов в заданные промежутки времени (мин) |

В начальной стадии эксперимента за 20 минут объем метана достигает 53 % от общего объема, а через 40 минут наблюдается уменьшение его до 49,8 % от общего объема.

Согласно хроматографическим исследованиям, основными углеводородами в составе газообразных продуктов пиролиза смешанных ТБО являются метан, этан, пропан, бутан и гептан. Содержание этих углеводородов в составе пиролизного газа в большой степени определяет его теплотворную способность (рис. 4).

Рисунок 4. Хроматографические снимки газообразного продукта

Исследование влияния температуры на выделяемые массы твердого остатка, жидкой фракции и газообразных продуктов показывает, что оптимальным пиролизом является температура в интервале 450–550 °С. В температурном интервале от 40 до 100 °С для образцов наблюдалось образование паров физически и химически связанной воды. Помимо получения большого процентного содержания газа в конечных продуктах, выход водорода при пиролизе и паровоздушной газификации увеличивается с увеличением температуры [15]. В интервале температуры 450–550 °С для образца ТБО наблюдается выделение газообразных веществ, связанных с процессами глубокой деструкции и интенсивным образованием летучих продуктов (рис. 4).

4).

В исследуемых источниках [16] приведены простейшие вторичные реакции, влияющие на состав газообразных продуктов пиролиза (рис. 5).

|

1) С + CO2 = 2CO; 2) С + H2O(г) = CO + H2; 3) C + 2H2O(г) = СО2+2H2; 4) C + 2H2 = CH4; 5) CO + H2O(г) = СО2 + H2; 6) CO + 3H2 = CH4 + H2O(г). |

Рисунок 5. Состав и выход газообразных продуктов пиролиза в различных единицах концентрации |

Синтез-газ состоит в основном из CO и H2 (суммарно 85 %) с небольшой долей CO2 и CH4 [12]. Использование смешанных ТБО в нашем случае увеличивает рост углеводородной составляющей С1–С5, что приводит к увеличению общей теплоты сгорания газообразных продуктов пиролиза.

Увеличение температуры процесса свыше 550 °С не приводит к возрастанию общей теплоты сгорания полученной газообразной смеси. Это подтверждает факт, что состав отходящих газов при пиролизе зависит от морфологического состава ТБО. Более высокая скорость нагрева, более высокая температура пиролиза и более короткое время пребывания максимизируют выход газа [10].

Выводы

Таким образом, разработанный метод утилизации ТБО позволяет получить газ высокого уровня (более 50 %) и применять его после очистки в виде альтернативного источника. Твердый остаток массой 5 кг можно использовать в качестве одного из компонентов в составе асфальта. Предложенный метод является достаточно простым, надежным и экономически выгодным и может быть использован для утилизации ТБО.

Список литературы:

- Булычев Э.Ю., Миронов Л.В., Сухорукова С.М. Химико-технологические решения проблемы твердых бытовых отходов и их социо-эколого-экономические аспекты // Вестник МИТХТ.

– 2008. – Т. 3, № 2. – С. 24–29.

– 2008. – Т. 3, № 2. – С. 24–29. - Гунич Е.В., Янчуковская С.В. Анализ процессов пиролиза отходов производства и потребления // Известия вузов. Прикладная химия и биотехнология. – 2016. – № 1 (16). – С. 86–93.

- Коровин И.О. Методические указания к практической работе «Утилизация твердых бытовых отходов пиролизным методом» / И.О. Коровин, А.В. Медведев, Р.Р. Багабиев [и др.]. – Тюмень : ТюмГНГУ, 2003. – 20 с.

- Отчет по проведенному пилотному исследованию морфологического состава ТБО в пяти регионах Республики Узбекистан в рамках проекта ПРООН/ЮНЕП/Узгидромет «Программа подготовки Узбекистана к доступу к ресурсам ЗКФ».

- Поэтапный переход от захоронения твердых бытовых отходов к современным методам их переработки / Ф.Н. Рахматуллаев, С.М. Турабджанов, А.А. Арипов, Л.С. Рахимова // VII Международная заочная научно-практическая конференция, посвященная Всемирному дню охраны окружающей среды, «Проблемы экологии и экологической безопасности.

Создание новых полимерных материалов» (Минск, 5 июня 2020 г.). – С. 131–132.

Создание новых полимерных материалов» (Минск, 5 июня 2020 г.). – С. 131–132. - Экологическая и экономическая перспектива перехода к переработке твердых бытовых отходов во вторичное сырье / Ф.Н. Рахматуллаев, У.Ш. Абдуллаев, С.М. Турабджанов, Т.В. Пономарёва // Сборник материалов VII Международной заочной научно-практической конференции, посвященной Всемирному дню охраны окружающей среды, «Проблемы экологии и экологической безопасности. Создание новых полимерных материалов» (Минск, 5 июня 2020 г.). – С. 129–130.

- Экологические аспекты обращения с твердыми бытовыми отходами / Ф.Н. Рахматуллаев, У.Ш. Абдуллаев, С.М. Турабджанов, Т.В. Пономарёва [и др.] // Сборник материалов VIII Всероссийской конференции «Актуальные вопросы химической технологии и защиты окружающей среды» (Чебоксары, 16–17 апреля 2020 г.). – С. 110.

- Garrigues S. Mateo. Encyclopedia of Analytical Science (Second Edition). – 2005.

- Investigation of morphological composition and evaluation of the effectiveness of municipal solid waste recycling methods in Uzbekistan / F.

N. Rakhmatullayev, S.M. Turabjanov, U.S. Abdullaev, T.V. Ponamaryova [et al.] // Technical sciences and innovation. – 2020. – № 2. – P. 51–58.

N. Rakhmatullayev, S.M. Turabjanov, U.S. Abdullaev, T.V. Ponamaryova [et al.] // Technical sciences and innovation. – 2020. – № 2. – P. 51–58. - Kadilar C., Cingi H. Theoretical Approaches, Comprehensive Sampling and Sample Preparation. – Academic Press, 2012. – P. 1–30 / [Электронный ресурс]. – Режим доступа: https://doi.org/10.1016/B978-0-12-381373-2.00001-6.

- Lakhveer Singh, Abu Yousuf and Durga Madhab Mahapatra. Bioreactors. Sustainable Design and Industrial Applications in Mitigation of GHG Emissions. – Book, 2020.

- Mohammad J. Taherzadeh, Kim Bolton. Sustainable Resource Recovery and Zero Waste Approaches. – Book, 2019.

- Prabir Basu. Biomass Gasification, Pyrolysis and Torrefaction (Third Edition). – Academic Press, 2018. – P. 155–187 / [Электронный ресурс]. – Режим доступа: https://doi.org/10.1016/B978-0-12-812992-0.00005-4.

- Rakhmatullaev F.N., Turabdzhanov S.M. Clearance of solid household waste with the reception of alternative types of energy carriers // Technical sciences and innovation.

– 2020. – № 4. – P. 46–50.

– 2020. – № 4. – P. 46–50. - Stavros G. Poulopoulos and Vassilis J. Inglezakis. Environment and Development Basic Principles. – Human Activities, and Environmental Implications Book, 2016.

- Sulman E. Catalytic Pyrolysis of Polymeric Cord of Used Automobile Tyres / E. Sulman, Yu. Lugovoy, Yu. Kosivtsov // Abstracts of EuropaCat IX “Catalysis for a Sustainable world” (30th August – 4th September 2009). – P. 5–56, 366.

Установки для утилизации деревянных железнодорожных шпал.

Установки для утилизации деревянных железнодорожных шпал. Сравнительные характеристики

23 июня 2013 г.

Установка для утилизации твердых бытовых отходов ПМУ-150М

Установка ПМУ-150М разработана совместно УкрГНТЦ «Энергосталь» и Северо-Восточным научным центром АН Украины и предназначена для сжигания ТБО, образующегося при эксплуатации железнодорожного транспорта. Модернизированная установка успешно работает с начала 2002 г. Установка размещается на стандартной железнодорожной платформе, которая имеет специальный настил, откидные и стационарные площадки обслуживания, лестницы, ограждения, а также контргрузы для центровки.

Установка оборудована следующими приспособлениями:

- консольно-поворотным краном (грузоподъемность 500 кг) с электроталью для подачи мусора в печь;

- загрузочным устройством с пневмоприводом; печью для сжигания отходов со встроенной воздухоохлаждаемой колосниковой решеткой, дымоохладителем, рекуператором;

- четырехступенчатой системой очистки дыма от неорганической пыли; камерой дожигания;

- системой впрыска щелочного раствора в дымовые газы;

- каталитическим аппаратом с очисткой его по ходу работы сжатым воздухом;

- кассетным тканевым фильтром;

- вентилятором, снабжающим печь воздухом для горения, а также для охлаждения дымоохладителя и колосниковой решетки;

- дымососом с дымовой трубой;

- компрессором, обеспечивающим сжатым воздухом пневмопривод загрузки, систему регенерации кассетного фильтра и каталитического аппарата;

- топливным хозяйством в составе бака для жидкого топлива, топливного насоса, фильтров для топлива, арматуры и счетчика учета расхода топлива;

- механизмом с электроталью для перемещения контейнеров вдоль платформы, смены контейнеров, принимающих шлак и пыль из печи и кассетного фильтра;

- контейнерами для загрузки печи, приема шлака и пыли;

- помещением управления установкой, где размещены щиты контрольно-измерительных приборов и электроаппаратура;

- домкратами для стабилизации платформы в рабочем положении.

Установка обеспечивает полное сжигание органической части отходов на колосниковой решетке в воздухе, подогретом в рекуператоре до 350—400 °С. Образующийся дым очищается в четырехступенчатой системе газоочистки: от органических вредностей, в том числе диоксинов и бензапирена, за счет дожигания в специальной футерованной камере при температуре 950—1000 °С. Недожженная часть органики, монооксид углерода и сажа обезвреживается в каталитическом аппарате при температуре на входе 350— 450 °С. От кислых неорганических соединений дым очищают за счет впрыска в дымовые газы щелочного раствора. Впрыск производится как в камеру дожигания, так и после каталитического аппарата. Механические загрязнения, включая соединения тяжелых металлов, осаждаются в кассетном тканевом фильтре. Такая многоступенчатая очистка обеспечивает концентрацию вредных веществ в приземном слое менее нормативов ЕС.

Очистка фильтра, рекуператоров, каталитического аппарата происходит без остановки сжигания. Технологический процесс максимально автоматизирован и механизирован в условиях передвижной установки, что позволяет двум рабочим обслуживать ее, включая отсортировку из мусора стеклотары, металлолома и др. Монолитный внутренний слой футеровки из специального жаростойкого бетона повышенной прочности обеспечивает высокую прочность и жаростойкость печи при работе и переездах.

Монолитный внутренний слой футеровки из специального жаростойкого бетона повышенной прочности обеспечивает высокую прочность и жаростойкость печи при работе и переездах.

Установка для утилизации деревянных шпал ВНИИЖТ и ОИВТ РАН

Утилизация старогодных деревянных шпал, древесных отходов, ТБО, нефтешламов и отработанных масел на установке ВНИИЖТ и Объединенного института высоких температур Российской академии наук (ОИВТ РАН) производительностью 150 кг/ч происходит следующим образом. Отходы или шпалы подают железнодорожным транспортером в ангар под разгрузку на специально подготовленные площадки хранения негодных деревянных шпал, древесных отходов, ТБО. Шпалы из штабеля и древесные отходы захватывают краном-манипулятором и подают в приемный бункер измельчительного узла. В нижней части бункера шпала попадает в устройство, снабженное фрезами, которые измельчают шпалу в щепу до размеров 1-10 мм. Из нижней части устройства щепа поступает в промежуточный бункер, куда подают также ТБО в полиэтиленовых мешках.

Щепу совместно с ТБО помещают в загрузочное устройство, из которого отходы попадают в камеру сгорания на колосниковые решетки в нижней части печи. Нефтешламы и отработанные масла перекачивают насосом в узел подготовки к сжиганию и под давлением 15 кг/см2 подают на форсунки, смонтированные в нижней части камеры сгорания печи.

Отходы сгорают при температуре 900 °С с выделением тепла до 4,5 тыс. ккал/кг отходов. Молекулы целлюлозы, углеводороды, смолистые вещества и белки под действием высокой температуры распадаются на низкомолекулярные вещества и окисляются кислородом воздуха. При этом образуются оксиды азота, диоксид серы, оксид углерода, бензапирен. При сжигании поливинилхлорида (ПВХ) дополнительно образуется хлористый водород, диоксины и фураны. Отходящие газы частично содержат недогоревшие метан, этан и альдегиды.

В печи создают небольшое разряжение вентилятором для исключения выбросов вредных веществ в атмосферный воздух. Отходящие газы направляют в камеру дожигания, и при температуре 1200 °С происходит деструкция бензапирена, диоксинов, фуранов и сгорание оксида углерода, метана, этана и альдегидов.

В скруббере отходящие газы очищаются до ПДК от кислых газов (оксиды азота, диоксид серы) и хлористого водорода благодаря взаимодействию с известью и мелкодисперсным поташом. Далее отходящие газы подвергают очистке от минеральной пыли в высокотемпературном «циклоне» с эффективностью не менее 95 %.

Далее отходящие газы проходят через теплообменник, нагревая воду до 100 °С, «циклон» (степень очистки от минеральной пыли — 95 %) и выбрасываются через трубу рассеивания.

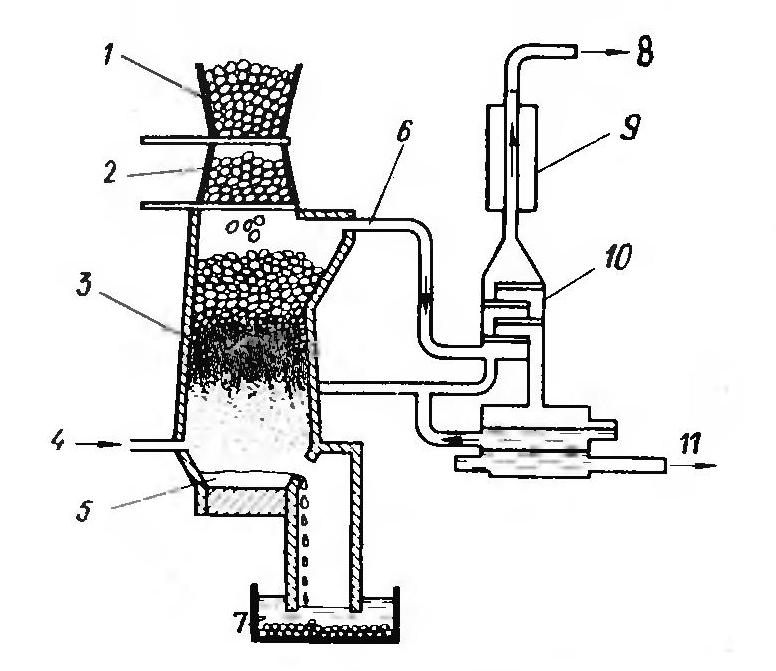

На рис. 2 приведен общий вид печи сжигания отходов ВНИИЖТ-ОИВТ РАН.

Планируемый срок окупаемости такой установки может составлять от 0,5 (для ПМС) до 1,5 (для дистанции пути) года.

По согласованию с руководством Северо-Кавказской дороги опытная установка размещена на Тихорецком ОШПЗ. Проведены монтажные, пуско-наладочные работы и эксплуатационные испытания по обезвреживанию твердых бытовых отходов, промасленных опилок и ветоши, негодных деревянных шпал.

Анализ отходящих газов опытной установки, проведенный отделением Ростехнадзора по Краснодарскому краю, показал отсутствие превышения концентрации вредных газов над нормативными значениями.

Проект ангара, разработанный ДКТБ «Контраст» Северо-Кавказской дороги в пяти вариантах, позволяет компоновать оборудование по обезвреживанию сгораемых отходов, в том числе и отработанных деревянных шпал, для различных структурных подразделений ОАО «РЖД».

Опытно-промышленная установка для утилизации шпал ОДШ

Казанский государственный технологический университет разработал экономически эффективный, энергетически малозатратный и экологичный способ утилизации отработанных деревянных шпал (ОДШ), схемы технологического процесса, методики расчета рациональных конструктивно-режимных параметров для реализации энергосберегающей технологии. Результаты теоретических и экспериментальных исследований использованы,при создании методики расчета и проектировании промышленной установки для пиролиза ОДШ. Установка для утилизации шпал ОДШ методом пиролиза принята к внедрению на ООО «Бивар».

Модель процесса утилизации шпал ОДШ методом пиролиза состоит из отдельных стадий: пиролиза, конденсации, сжигания и сушки.

На стадии пиролиза неконденсирующиеся газы, проходя через зернистый слой сырья, прогревают его. При этом теплоперенос лимитируется теплоотдачей от газовой смеси к частицам зернистого слоя.

В многокомпонентной парогазовой смеси, выделяющейся в ходе пиролиза, при проходе ее через конденсатор остаются компоненты каменноугольного масла. Для наиболее эффективной конденсации парогазовой смеси, состоящей из продуктов пиролиза древесины и дистилляции каменноугольного масла, ее температуру необходимо уменьшить до 200 °С.

Экспериментальная установка для исследования пиролиза ОДШ состоит из камеры термического разложения с нагревателем и весоизмерительным устройством, баллона с азотом, конденсатора, насоса, компрессора, сухого газгольдера, термопары, запорно-регулирующей арматуры и системы сбора и обработки информации.

С целью определения состава жидких продуктов пиролиза ОДШ были проведены исследования продуктов при различных содержаниях каменноугольного масла. Результаты анализа проб образцов с массовым содержанием каменноугольного масла в размере 80 % (периферийная, пропитанная каменноугольным маслом часть шпалы) показали высокое содержание фенолов — 20,1 %, фенантренов — 17,2 %, и пиренов — 16,9 %, т. е. соединений, характерных для состава каменноугольного масла. Однако следует отметить и наличие легких фракций.

е. соединений, характерных для состава каменноугольного масла. Однако следует отметить и наличие легких фракций.

При анализе паровой фракции пробы, полученной термостатированием при 70 °С, обнаружены в больших количествах ацетон (22 %) и бутанол (12 %). Результаты анализа проб, полученных при пиролизе образцов с массовым содержанием каменноугольного масла 12,9 %, что соответствует общему массовому содержанию пропиточного состава в деревянных шпалах, показали преобладание лесохимических продуктов: уксусной кислоты — 31,1 %, фурфураля — 11,4 % и метилацетата Ш — 14,6 % с незначительной долей компонентов каменноугольного масла. В целом результаты аналитических исследований позволили подтвердить гипотезу аддитивности химического состава жидких продуктов, полученных при пиролизе ОДШ.

Очевидно, это вызвано тем, что основные соединения каменноугольного масла термически устойчивы в температурных режимах пиролиза древесины. Данное обстоятельство позволяет рассматривать пиролиз ОДШ как совокупность процессов дистилляции каменноугольного масла и пиролиза древесины.

Уголь, полученный из отработанной деревянной шпалы, измельчали и помещали внутрь герметично закрывающейся реторты, которую нагревали в условиях исследуемого температурного режима. Активация осуществлялась в изотермических условиях перегретым паром.

Влагосодержание ОДШ определяли весовым методом. Результаты анализа показали значительный разброс значений как по поперечному сечению шпалы, так и по ее длине. В среднем влагосодержание исследованных шпал колебалось в диапазоне 20—55 %, что подчеркивает необходимость предварительной сушки при утилизации отработанных деревянных шпал методом пиролиза.

Проведенные Казанским технологическим университетом испытания показали, что зольность отработанных деревянных шпал в среднем составляет 2,6 %. Такое значение допустимо при пиролизе и соответствует стандартам на древесный уголь. Однако необходимо отметить, что на поверхности шпал, в особенности нижней и боковых частях, присутствуют значительные наросты из минеральных компонентов. Это необходимо учитывать при подборе и эксплуатации оборудования для предварительного измельчения деревянных шпал.

Это необходимо учитывать при подборе и эксплуатации оборудования для предварительного измельчения деревянных шпал.

Для окончательной проверки возможности осуществления пиролиза отработанных деревянных шпал была создана опытно-промышленная установка для пиролиза шпалы ОДШ. В ней заложены принципы действия некоторых узлов, предлагаемых к использованию в промышленной схеме утилизации ОДШ. Использование тейла пирогазов для пиролиза, а также теплоты сгорания отработанных газов для предварительной сушки сырья позволяет повысить эффективность утилизации шпалы методом пиролиза, выразившейся в снижении эксплуатационных затрат и улучшении экологических показателей.

Предлагаемая промышленная схема утилизации ОДШ (рис. 3) состоит из участка механической очистки 1, рубильной машины 2, транспортера 3, барабанной сушилки 4, реактора пиролиза 5, конденсатора 6, топки 7 и ресивера 8. Отработанные деревянные шпалы поступают на участок 1, где их очищают от грязи и наростов минерального происхождения. Затем шпалы подают на участок измельчения 2 с последующей сушкой в барабанной сушилке 4, а из сушилки — в реактор пиролизной установки.

Затем шпалы подают на участок измельчения 2 с последующей сушкой в барабанной сушилке 4, а из сушилки — в реактор пиролизной установки.

Процесс пиролиза начинается за счет тепла сгорания газов, сжигаемых в теплогенераторе (топке). Дымовые газы рекуперативно прогревают реактор, инициируя сначала прогрев, а затем и реакцию термического разложения. Парогазовая смесь, выделяющаяся при пиролизе, подается в конденсатор смешения. Менее плотная часть дистиллята после отстаивания подается циркуляционным насосом в форсунки конденсатора смешения. Часть несконденсировавшейся парогазовой смеси, состоящей преимущественно из лесохимических продуктов, с помощью воздуходувки поступает в рубашку теплогенератора, а из него г— в реактор, обеспечивая прогрев сырья. Другая же часть компрессором направляется в ресивер, а затем в качестве топлива в горелку. Образовавшиеся дымовые газы подаются, смешиваясь с воздухом, в сушилку как сушильный агент.

Использование пиролиза в качестве метода утилизации ОДШ позволяет решить ряд задач. Во-первых, за счет герметичности установки и улавливания в конденсаторе токсичных компонентов образующейся парогазовой смеси обеспечивается экологичность процесса; во-вторых — используя тепло, выделяющееся при сжигании пирогазов, для обеспечения пиролиза достигают энергетическую эффективность процесса, что в конечном счете влияет и на экономическую целесообразность. Кроме того, данная технология позволяет получить продукты в виде угля и смеси компонентов каменноугольного масла, которые можно использовать в промышленности. Следует учесть, что для уменьшения вредного воздействия на человека рекомендуется использование систем видеонаблюдения за некоторыми технологическими процессами, чтобы исключить присутсвие работников в ходе работы установки.

Во-первых, за счет герметичности установки и улавливания в конденсаторе токсичных компонентов образующейся парогазовой смеси обеспечивается экологичность процесса; во-вторых — используя тепло, выделяющееся при сжигании пирогазов, для обеспечения пиролиза достигают энергетическую эффективность процесса, что в конечном счете влияет и на экономическую целесообразность. Кроме того, данная технология позволяет получить продукты в виде угля и смеси компонентов каменноугольного масла, которые можно использовать в промышленности. Следует учесть, что для уменьшения вредного воздействия на человека рекомендуется использование систем видеонаблюдения за некоторыми технологическими процессами, чтобы исключить присутсвие работников в ходе работы установки.

Сравнительный анализ технических характеристик установок

- Установки российского и украинского производства обладают наилучшими технико-экономическими показателями. Они могут быть использованы для сжигания отходов предприятий на месте их образования, при этом исключаются транспортные издержки и платежи за размещение мусора на полигонах бытовых и производственных отходов.

- Российские установки с узлами подготовки отходов к сжиганию (разработка ВНИИЖТ—ОИВТ РАН) могут обезвреживать ТБО, осадки биологических очистных сооружений, нефтешламы, отработанные масла, смазки и бумажные фильтры, негодные шпалы. Украинская установка МПУ-150М обезвреживает только бытовые отходы с производительностью сжигания 150—200 кг/ч.

- Установки российского производства в стандартной поставке комплектуются трехступенчатой газоочисткой: камерой дожигания, пылеуловителем с эффективностью очистки до 93 %, сатуратором для мокрой очистки отходящих газов, а также котлом — утилизатором тепла отходящих газов.

- Установки украинского производства в стандартной поставке комплектуются экономайзером и пятиступенчатой очисткой отходящих газов: пылеуловителями с эффективностью очистки до 99 %, каталитическим блоком для обезвреживания хлорорганических веществ (бензапирена и диоксинов), сатуратором для мокрой очистки отходящих кислых газов, что позволило выйти по газоочистке на уровень норматива ЕС.

Избыточное тепло, образующееся в мобильной установке украинского производства, выбрасывается в атмосферу. В стационарной установке производительностью 1 т мусора в час установлен парогенератор и турбинный блок для получения до 400 кВт электроэнергии и горячей воды для отопительной системы. Автоматизация загрузки отходов в установку и выгрузки из него золы не предусматривалась.

Избыточное тепло, образующееся в мобильной установке украинского производства, выбрасывается в атмосферу. В стационарной установке производительностью 1 т мусора в час установлен парогенератор и турбинный блок для получения до 400 кВт электроэнергии и горячей воды для отопительной системы. Автоматизация загрузки отходов в установку и выгрузки из него золы не предусматривалась. - Мусоросжигательный завод в г. Люботин (Украина) оборудован парогенератором, теплообменником и паротурбинной электростанцией, что позволило уменьшить стоимость обезвреживания отходов и сократить срок окупаемости мусоросжигательного комплекса за счет продажи электроэнергии.

- В украинских установках обезвреживания отходов не решена проблема с утилизацией золы. При внесении в конструкцию мусоросжигательного комплекса дополнительных узлов измельчения деревянных шпал и впрыска в печь нефтешламов и отработанных масел технология будет полностью соответствовать экологическим требованиям.

Эколого-экономический анализ показал, что из рассмотренных выше методов и установок наибольшей эффективностью обладает установка экологически чистого сжигания украинского производства (г. Люботин), с использованием которой может быть создана универсальная технология обезвреживания ТБО, старогодных деревянных шпал и пастообразных нефтешламов с утилизацией образующегося тепла. Установка должна быть оборудована узлами подготовки и подачи различных горючих отходов в камеру сгорания, что позволит исключить простои и экологические платежи за размещение отходов 3-го класса опасности, содержащих нефтепродукты, на территориях железнодорожных предприятий. Определение класса опасности отходов производится до начала переработки. Загрузка отходов должна быть механизирована, для чего требуется задействовать трех рабочих при круглосуточной работе установки. Для сокращения выбросов при загрузке отходов в камеру сгорания предлагается использовать механическую шнековую подачу, которая исключает выбросы дыма, а также резкое понижение температуры в камере сгорания при загрузке холодного сырья. В результате достигается более равномерное горение отходов и экономия дизельного топлива.

Люботин), с использованием которой может быть создана универсальная технология обезвреживания ТБО, старогодных деревянных шпал и пастообразных нефтешламов с утилизацией образующегося тепла. Установка должна быть оборудована узлами подготовки и подачи различных горючих отходов в камеру сгорания, что позволит исключить простои и экологические платежи за размещение отходов 3-го класса опасности, содержащих нефтепродукты, на территориях железнодорожных предприятий. Определение класса опасности отходов производится до начала переработки. Загрузка отходов должна быть механизирована, для чего требуется задействовать трех рабочих при круглосуточной работе установки. Для сокращения выбросов при загрузке отходов в камеру сгорания предлагается использовать механическую шнековую подачу, которая исключает выбросы дыма, а также резкое понижение температуры в камере сгорания при загрузке холодного сырья. В результате достигается более равномерное горение отходов и экономия дизельного топлива.

Широкое внедрение локальных комплексов обезвреживания ТБО и ПО позволило бы решить острую проблему с захоронением отходов в России и дополнительно получать до 0,5 МВт электроэнергии и 0,4 Гкал тепла с каждой тонны отходов. Эколого-экономические показатели рассмотренных выше методов и установок сведены в табл. 1.

Эколого-экономические показатели рассмотренных выше методов и установок сведены в табл. 1.

Как следует из ее анализа, наибольшей эффективностью обладают установки экологически чистого сжигания ИН-50, ПМУ — 150М, мусоросжигательный завод (г. Люботин, Украина), с использованием которых может быть построена универсальная технология обезвреживания ТБО, негодных шпал и пастообразных нефтешламов с утилизацией образующегося тепла. Для обезвреживания пастообразных отходов печи оборудуются специальной форсункой, системой усреднения состава, подачи и разогрева нефтешлама (разработка ВНИИЖТ и ОИВТ РАН). Использование доменной и сверхадиабатной печей несмотря на их экологические преимущества требует перевозки и накопления уг леродсодержаших отходов на месте установки оборудования, что резко снижает экономические показатели указанных процессов.

Из многообразия методов и установок для утилизации негодных деревянных шпал для применения в ОАО «РЖД» следует рекомендовать метод термического разложения, применяемый в установке украинского производства (г. Люботин) ввиду низкого энергопотребления, высокого объема переработки шпал и низких затрат на ее закупку относительно установок европейского и американского производства.

Люботин) ввиду низкого энергопотребления, высокого объема переработки шпал и низких затрат на ее закупку относительно установок европейского и американского производства.

Внедрение установок по утилизации шпал позволит сократить отвлечения монтеров пути от текущего содержания на 5 %, исчезнет угроза штрафных санкций и переплат за хранение опасных отходов, а также внедрение установок по утилизации шпал со степенью очистки отходящих газов ниже норм стран ЕС повысит имидж компании ОАО «РЖД» как на внутрироссийском, так и на зарубежных рынках.

Таблица 1. Эколого-экономические показатели методов и установок

| № |

Наименование установки (технологии) обезвреживания |

Производительность, |

Стоимость обезвреживания. |

Срок окупаемости, год |

Степень очистки отходящих газов |

|

|

без оплаты обезвреживания |

с оплатой обезвреживания |

|||||

| 1 |

Печь сжигания (Нью-Джерси, США) |

4,0 |

60-100 |

Не окупается |

3-4 |

пдк |

| 2 |

Печь сжигания «Вихрь» (Россия) |

1,0 |

25-40 |

» |

2 |

» |

| 3 |

Вращающаяся печь Waste Utilization Technol, США |

1,0 |

100-200 |

» |

2-3 |

» |

| 4 |

Вращающаяся печь Dupont, Франция |

0,5 |

100-200 |

» |

2-3 |

» |

| 5 |

Печь с псевдоожиженным слоем Dorr Oliver GmbH, Германия |

50,0 |

100-200 |

» |

4-6 |

» |

| 6 |

Печь газификациионная с каталитическим блоком Берлин, Германия |

5,0 |

100-200 |

2-3 |

|

» |

| 7 |

Печь газификационная Molten Metal Technol, США) |

3,0 |

100-200 |

2 |

— |

» |

| 8 |

Доменная мини-печь (Россия) |

10,0 |

50 |

1 |

— |

» |

| 9 |

Печь РОМЕЛТ (Россия) |

1,0 |

30 |

1 |

— |

» |

| 10 |

Печь газификационная (сверхадиабатного горения), Россия |

4,0 |

50 |

1 |

— |

» |

| 11 |

Печь пиролизная Alfa Laval, (Австрия) |

2,5 |

50-70 |

Не оку пается |

1,5-2 |

» |

| 12 |

Печь пиролизная OFS (Германия) |

1,0 |

100 |

4-7 |

— |

Более пдк |

| 13 |

Печь пиролизная (Man Guten AG, (Германия) |

0,5-2,5 |

100 |

3-4 |

— |

пдк |

| 14 |

Печь пиролизная (ВНИИЖТ, Россия) |

0,05 |

50-70 |

Не оку пается |

2-3 |

» |

| 15 |

Установки ASI 402, ASW1 402, ASW1 402 AS (фирма ATLAS, Дания) |

0,1 |

500 |

» |

4 |

Более пдк |

| 16 |

Установки GOLAROG 200 (Норвегия) |

0,1 |

500 |

» |

7-8 |

» |

| 17 |

Установки WESTA MAX 258 (Норвегия) |

0,1 |

500 |

» |

6-7 |

» |

| 18 |

Установка RC/M IMEF (Италия) |

0,1 |

500 |

» |

6-7 |

» |

| 19 |

Установка утилизации шпалы ИН-50. |

0,05 |

20 |

0,5 |

— |

пдк |

| 20 |

Установка ИН-50.2 (Россия) |

0,1 |

20 |

0,7 |

|

» |

| 21 |

Установка ИН-50.3 (Россия) |

0,1 |

15 |

0,8 |

— |

» |

| 22 |

Установка ИН-50. |

0,15 |

15 |

0,4 |

— |

» |

| 23 |

Установка ИН-50.6 (Россия) |

0,5-0,8 |

10 |

0,3 |

— |

>> |

| 24 |

Установка ИН-50.8 (Россия) |

2,0 |

30 |

1,7 |

— |

». |

| 25 |

Установка мобильная ПМУ-150 М (Украина) |

0,15 |

18 |

2,0 |

— |

Менее норматива ЕС |

| 26 |

Мусоросжигательный завод (г. Люботин, Украина) |

1,0-3,0 |

10 |

2,0 |

— |

То же |

| 27 |

Завод для сжигания деревянных шпал (фирма IQR, Швеция) |

15000 |

50-70 |

2,0 |

— |

Значительно выше пдк |

К списку новостей

Рекуперация энергии при сжигании твердых бытовых отходов (ТБО)

Рекуперация энергии из отходов — это преобразование неперерабатываемых отходов в пригодное для использования тепло, электричество или топливо с помощью различных процессов, включая сжигание, газификацию, пиролизацию, анаэробное сбраживание и регенерацию свалочного газа. Этот процесс часто называют превращением отходов в энергию.

Этот процесс часто называют превращением отходов в энергию.

На этой странице:

Рекуперация энергии при сгорании

Рекуперация энергии при сжигании твердых бытовых отходов является ключевой частью иерархии управления неопасными отходами, в которой различные стратегии управления ранжируются от наиболее до наименее предпочтительных с экологической точки зрения.Рекуперация энергии стоит ниже сокращения источника и рециркуляции / повторного использования, но выше обработки и утилизации. Ограниченное и контролируемое сжигание, известное как сжигание, может не только уменьшить объем твердых отходов, отправляемых на свалки, но также может восстановить энергию процесса сжигания отходов. Это создает возобновляемый источник энергии и снижает выбросы углерода, компенсируя потребность в энергии из ископаемых источников и сокращая образование метана на свалках.

Процесс массового сжигания

На объекте сжигания ТБО ТБО выгружают из грузовиков-сборщиков и помещают в бункер для хранения мусора. Мостовой кран сортирует отходы, а затем поднимает их в камеру сгорания для сжигания. Тепло, выделяющееся при горении, преобразует воду в пар, который затем отправляется в турбогенератор для производства электроэнергии.

Мостовой кран сортирует отходы, а затем поднимает их в камеру сгорания для сжигания. Тепло, выделяющееся при горении, преобразует воду в пар, который затем отправляется в турбогенератор для производства электроэнергии.

Оставшаяся зола собирается и отправляется на свалку, где высокоэффективная система рукавной фильтрации улавливает твердые частицы. Когда поток газа проходит через эти фильтры, удаляется более 99 процентов твердых частиц. Уловленные частицы летучей золы попадают в бункеры (приемники в форме воронки) и транспортируются закрытой конвейерной системой к золоудалению.Затем они смачиваются для предотвращения образования пыли и смешиваются с золой из колосниковой решетки. Зольный остаток транспортируется в закрытое здание, где он загружается в крытые герметичные грузовики и вывозится на свалку, предназначенную для защиты от загрязнения грунтовых вод. Остатки золы из печи могут быть переработаны для удаления металлолома, пригодного для вторичной переработки.

Горючие технологии

Общие технологии сжигания ТБО включают установки массового сжигания, модульные системы и системы сжигания топлива из отходов.

Установки массового сжигания

Установки массового сжигания — наиболее распространенный тип установок сжигания в Соединенных Штатах. Отходы, используемые в качестве топлива для установки массового сжигания, могут или не могут быть отсортированы до того, как они попадут в камеру сгорания. Многие передовые муниципалитеты разделяют отходы на переднем конце, чтобы сэкономить перерабатываемые продукты.

Установки массового сжигания сжигают ТБО в одной камере сгорания в условиях избытка воздуха. В системах сгорания избыточный воздух способствует перемешиванию и турбулентности, чтобы воздух мог достичь всех частей отходов.Это необходимо из-за непоследовательного характера твердых отходов. Большинство объектов массового сжигания сжигают ТБО на наклонной подвижной решетке, которая вибрирует или движется иным образом, взбалтывая отходы и смешивая их с воздухом.

Модульные системы

Модульные системы сжигают необработанные смешанные ТБО. Они отличаются от установок массового сжигания тем, что они намного меньше по размеру и портативны. Их можно перемещать с сайта на сайт.

Их можно перемещать с сайта на сайт.

Топливные системы, полученные из отходов

Топливные системы, полученные из отходов, используют механические методы для измельчения поступающих ТБО, отделения негорючих материалов и производства горючей смеси, которая подходит в качестве топлива в специальной печи или в качестве дополнительного топлива в традиционной котельной системе.

История рекуперации энергии при сжигании

Первый мусоросжигательный завод в Соединенных Штатах был построен в 1885 году на острове Говернорс в Нью-Йорке, штат Нью-Йорк. К середине 20-го века в Соединенных Штатах работали сотни мусоросжигательных заводов, но мало было известно об экологическом воздействии сбросов воды и выбросов в атмосферу от этих мусоросжигательных заводов до 1960-х годов. Когда в 1970 году вступил в силу Закон о чистом воздухе (CAA), существующие мусоросжигательные заводы столкнулись с новыми стандартами, которые запрещали неконтролируемое сжигание ТБО и устанавливали ограничения на выбросы твердых частиц. Объекты, на которых не было установлено оборудование, необходимое для выполнения требований CAA, закрылись.

Объекты, на которых не было установлено оборудование, необходимое для выполнения требований CAA, закрылись.

Сжигание ТБО выросло в 1980-х годах. К началу 1990-х годов в Соединенных Штатах было сожжено более 15 процентов всех ТБО. Большинство установок для сжигания неопасных отходов к этому времени регенерировали энергию, и на них было установлено оборудование для борьбы с загрязнением. В связи с недавно признанными угрозами, создаваемыми выбросами ртути и диоксинов, EPA ввело в действие правила максимально достижимой технологии контроля (MACT) в 1990-х годах.В результате на большинстве существующих объектов пришлось установить системы контроля загрязнения воздуха или закрыть

Часто задаваемые вопросы по рекуперации энергии при сжигании

1. Сколько отходов сжигает Америка для рекуперации энергии?

В настоящее время в Соединенных Штатах насчитывается 75 предприятий, регенерирующих энергию от сжигания твердых бытовых отходов. Эти объекты существуют в 25 штатах, в основном на Северо-Востоке. Новый объект был построен в округе Палм-Бич, штат Флорида, в 2015 году.

Новый объект был построен в округе Палм-Бич, штат Флорида, в 2015 году.

Типичный завод по переработке отходов в энергию производит около 550 киловатт-часов (кВтч) энергии на тонну отходов. При средней цене в четыре цента за киловатт-час выручка с тонны твердых отходов часто составляет от 20 до 30 долларов. Для получения дополнительной информации прочтите статью Лучше сжигать или закапывать отходы для получения чистой энергии?

2. Почему установки для сжигания ТБО не более распространены в США?

Согласно Отчету о продвижении устойчивого управления материальными ресурсами: факты и цифры, в 2017 году в США с помощью рекуперации энергии было сожжено более 34 миллионов тонн ТБО.

На сжигание ТБО приходится небольшая часть обращения с отходами в США по нескольким причинам. Вообще говоря, регионы мира, где население густо, а земля ограничена (например, многие европейские страны, Япония), более широко применяют сжигание с рекуперацией энергии из-за нехватки места. Поскольку Соединенные Штаты занимают большую территорию, ограниченное пространство не было столь важным фактором при внедрении сжигания с рекуперацией энергии. Захоронение в США часто считается более жизнеспособным вариантом, особенно в краткосрочной перспективе, из-за низкой экономической стоимости строительства полигона ТБО по сравнению с установкой для сжигания ТБО.

Поскольку Соединенные Штаты занимают большую территорию, ограниченное пространство не было столь важным фактором при внедрении сжигания с рекуперацией энергии. Захоронение в США часто считается более жизнеспособным вариантом, особенно в краткосрочной перспективе, из-за низкой экономической стоимости строительства полигона ТБО по сравнению с установкой для сжигания ТБО.

Еще одним фактором медленных темпов роста сжигания ТБО в США является общественное сопротивление установкам. На этих объектах не всегда было оборудование для контроля выбросов в атмосферу, поэтому они приобрели репутацию предприятий, загрязняющих окружающую среду. Кроме того, многие общины не хотят, чтобы увеличившееся движение грузовиков или прилегание к каким-либо объектам, занимающимся переработкой бытовых отходов.

Кроме того, первоначальные деньги, необходимые для строительства установки для сжигания ТБО, могут быть значительными, а для полной реализации экономических выгод может потребоваться несколько лет. Для финансирования строительства нового завода обычно требуется не менее 100 миллионов долларов; более крупным растениям может потребоваться вдвое или втрое больше. Предприятия по сжиганию ТБО обычно взимают плату за чаевые с независимых подрядчиков, которые ежедневно вывозят отходы для возмещения затрат. Объекты также получают доход от коммунальных услуг после продажи электроэнергии, произведенной из отходов, в сеть. Возможный третий поток доходов для предприятий связан с продажей лома черных (чугуна) и цветных металлов, собранных из потока золы после сжигания.

Для финансирования строительства нового завода обычно требуется не менее 100 миллионов долларов; более крупным растениям может потребоваться вдвое или втрое больше. Предприятия по сжиганию ТБО обычно взимают плату за чаевые с независимых подрядчиков, которые ежедневно вывозят отходы для возмещения затрат. Объекты также получают доход от коммунальных услуг после продажи электроэнергии, произведенной из отходов, в сеть. Возможный третий поток доходов для предприятий связан с продажей лома черных (чугуна) и цветных металлов, собранных из потока золы после сжигания.

3. Что такое зола при горении и что с ней происходит?

Количество образующейся золы колеблется от 15-25 процентов (по весу) и от 5 до 15 процентов (по объему) от переработанных ТБО. Как правило, остатки сжигания ТБО состоят из двух типов материалов: летучей золы и зольного остатка. Летучая зола относится к мелким частицам, которые удаляются из дымовых газов, и включает остатки от других устройств контроля загрязнения воздуха, таких как скрубберы. Летучая зола обычно составляет 10-20 процентов от общей массы золы.Остальная зола от сжигания ТБО называется зольным остатком (80-90 процентов по весу). Основными химическими компонентами шлака являются кремнезем (песок и кварц), кальций, оксид железа и оксид алюминия. Зольный шлак обычно имеет влажность 22-62 процента по сухому весу. Химический состав золы варьируется в зависимости от исходного сырья ТБО и процесса сжигания. Зола, оставшаяся от процесса сжигания ТБО, отправляется на свалки. Посетите Программу охвата метана на свалках Агентства по охране окружающей среды, чтобы получить дополнительную информацию о том, как предприятия регенерируют энергию со свалок.

Летучая зола обычно составляет 10-20 процентов от общей массы золы.Остальная зола от сжигания ТБО называется зольным остатком (80-90 процентов по весу). Основными химическими компонентами шлака являются кремнезем (песок и кварц), кальций, оксид железа и оксид алюминия. Зольный шлак обычно имеет влажность 22-62 процента по сухому весу. Химический состав золы варьируется в зависимости от исходного сырья ТБО и процесса сжигания. Зола, оставшаяся от процесса сжигания ТБО, отправляется на свалки. Посетите Программу охвата метана на свалках Агентства по охране окружающей среды, чтобы получить дополнительную информацию о том, как предприятия регенерируют энергию со свалок.

4. Какие правила применяются к рекуперации энергии из отходов?

Рекуперация энергии из отходов играет важную роль в разработке устойчивой энергетической политики. EPA продолжает разрабатывать правила, поощряющие рекуперацию энергии из опасных материалов или материалов, которые в противном случае могли бы быть утилизированы как твердые отходы.

Идентификация неопасных материалов, являющихся твердыми отходами

Окончательное правило о неопасных вторичных материалах (NHSM) 2011 года в соответствии с Законом о сохранении и восстановлении ресурсов (RCRA) определяет, какие неопасные вторичные материалы являются или не являются твердыми отходами при сжигании в установках для сжигания.Это определяет, каким стандартам выбросов в соответствии с Законом о чистом воздухе должна соответствовать установка для сжигания.

Газификация