Пластмассы – состав, виды, применение, свойства и маркировка

Пластмассы, т.е. пластические массы, из которых состоят многие предметы, встречаются современному человеку повсеместно. Стало даже встречаться выражение «пластиковый мир». Что же такое пластмасса? Где она применяется? И как правильно утилизировать пластиковые отходы?

Содержание:

- Что такое пластмасса?

- История

- Состав пластмассы. Из чего делают пластик?

- Композиты

- Пластификаторы

- Стабилизаторы

- Антипирены

- Типы пластмасс и их различия

- По типу основного компонента

- По поведению при нагревании

- Как получают пластмассу?

- Реакция полимеризации

- Реакция поликонденсации

- Виды и применение пластмассы

- Полиэтилен

- Полипропилен

- Поливинилхлорид (полихлорвинил)

- Полиизобутилен

- Полистирол

- Поливинилацетат

- Полиакрилат

- Фенолоформальдегид

- Аминоформальдегид

- Свойства пластика

- Методы обработки пластмассы

- Механическая обработка

- Сварка

- Маркировка пластиков.

Что за цифры на пищевом пластике?

Что за цифры на пищевом пластике? - Способы переработки пластиковых отходов

- Физическая переработка

- Химическая переработка

- P2P (пластик в пластик)

- P2F (пластик в сырье)

- Термическая переработка

- Пиролиз

- Газификация

- За и против пластика

- Достоинства пластиковых изделий

- Недостатки пластиковых изделий

- Заключение

- Видео по переработке и измельчению пластиковых бутылок

Что такое пластмасса?

Пластмасса – это искусственный материал (синтетические полимеры, получаемые из нефти), который способен менять свою форму при нагревании и под давлением, а при остывании сохранять новую форму. Другое название пластмассы – пластик.

История

Считается, что пластмассу изобрел англичанин Александр Паркс в 1855 году. Созданный материал был назван «паркезин». Паркезин был сделан из целлюлозы, которая обрабатывалась азотной кислотой и растворителем. В 1866 году была создана фирма для широкого производства паркезина, но в 1868 году она разорилась. Паркезин был заменен ксилонитом, который производила компания Даниэля Спилла. А Джон Уэсли Хайат производил целлулоид. Изначально его использовали для создания шаров для бильярда и пианинных клавиш.

В 1866 году была создана фирма для широкого производства паркезина, но в 1868 году она разорилась. Паркезин был заменен ксилонитом, который производила компания Даниэля Спилла. А Джон Уэсли Хайат производил целлулоид. Изначально его использовали для создания шаров для бильярда и пианинных клавиш.В 1907 году Лео Бакеланд, американский химик бельгийского происхождения, изобрел бакелит. Бакелит стал первой недорогой пластмассой с полностью синтетическим составом. Его использование было универсальным. Способы применения пластмасс оказались очень широкими, и их исследования и производство новых видов продолжились.

Состав пластмассы

Главным компонентом пластмассы является смола (полимер). Полимеры отвечают за целостность и единую форму изделия. А что такое полимер? Полимер – это высокомолекулярное вещество, состоящее из молекул с повторяющимися структурными звеньями (мономеры).

Но смолу не используют в пластмассе самостоятельно по причинам дороговизны такого производства и потому, что изделия, состоящие только из нее, не будут обладать необходимыми свойствами, за которые так ценится пластмасса. Для достижения разных целей дополнительно к полимерам применяют необходимые добавки. Разберем что за добавки.

Для достижения разных целей дополнительно к полимерам применяют необходимые добавки. Разберем что за добавки.

Композиты

Это волокна, которые добавляют в пластмассу с целью армирования, т.е. увеличения ее прочности.

Пластификаторы

Это эфиры кислот. Их добавление позволяет усилить эластичность пластмассы.

Стабилизаторы

Стабилизаторы позволяют увеличить срок использования готового пластикового изделия. Некоторые из стабилизаторов могут быть токсичны.

Антипирены

Эти вещества помогают снизить горючесть пластмассы.

Типы пластмасс

Пластик может быть сделан из различных компонентов. Изменяя количество компонентов, можно делать разные виды пластика для разных задач.

По типу основного компонента

По типу основного компонента в составе пластмассы можно разделить на три вида:

- Фенопласты. Они в основном состоят из фенолоформальдегидной смолы.

- Эпоксипласты. Основа состава – эпоксидная смола.

- Аминопласты. Такие пластмассы состоят преимущественно из мочевино-формальдегидных смол.

По поведению при нагревании

Нагреваясь, пластмассы ведут себя по-разному. При таком способе выделяют термореактивную и термопластичную пластмассу. Первая при нагревании до конкретной температуры становится мягкой и частично расплавляется. Далее масса становится твердой, не плавится и не растворяется. После нагревания эта пластмасса больше не может использоваться и лишается своих изначальных свойств. Второй вид пластмассы, нагреваясь, размягчается, а, охлаждаясь, – затвердевает. Эту пластмассу допускается применять повторно, ее изначальные свойства ухудшаются незначительно.

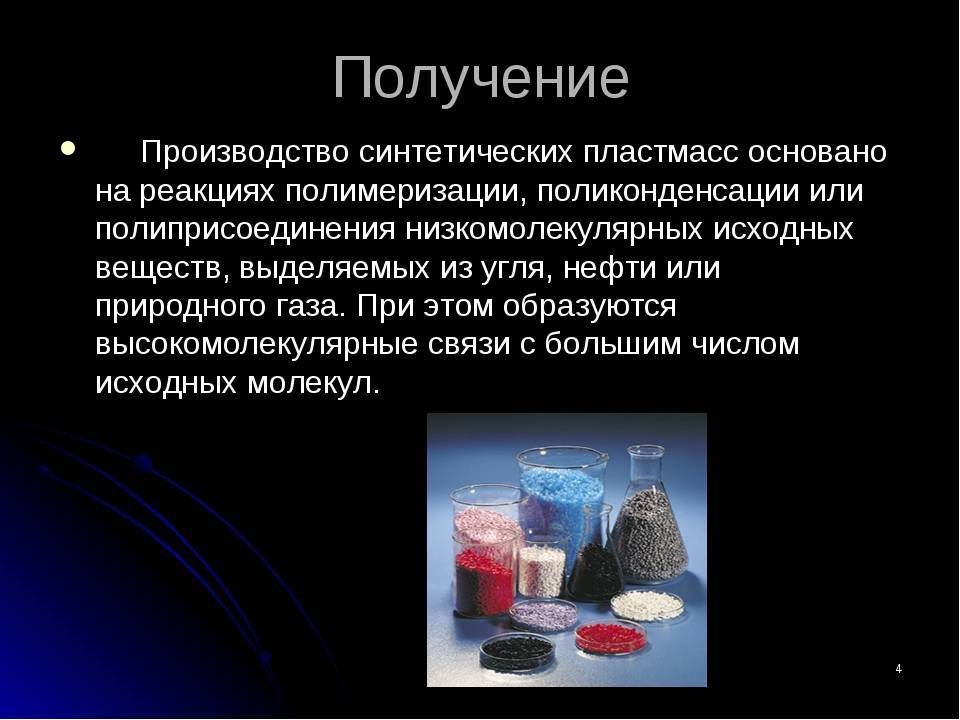

Получение пластмассы

Производство пластмассы происходит при помощи двух способов.

Реакция полимеризации

В этом случае происходит поочередное присоединение молекул мономера к удлиняющейся цепи вследствие разрыва кратных соединений. Во время реакции побочные вещества не образуются. Представители полимеров, полученные таким способом: полиэтилен, полистирол, полипропилен, поливинилхлорид.

Представители полимеров, полученные таким способом: полиэтилен, полистирол, полипропилен, поливинилхлорид.

Реакция поликонденсации

В процессе поликонденсации молекулы полимеров получаются благодаря взаимодействию между группами молекул мономеров. Реакция влечет за собой образование побочных продуктов с малой молекулярной массой (например, воды). С помощью поликонденсации получают полиуретан, фенолформальдегидные смолы, эпоксидные смолы.

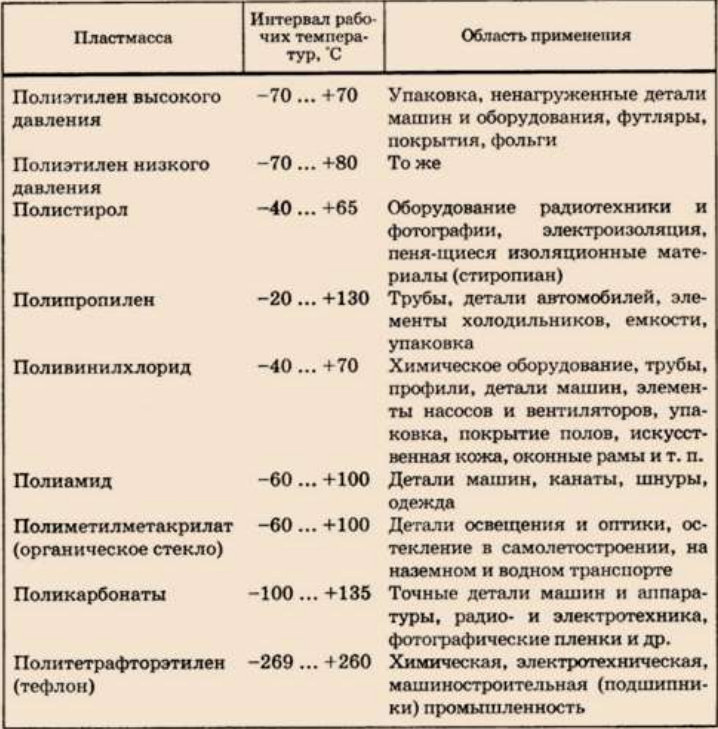

Виды и применение пластмассы

Сфера использования пластмассы очень широкая благодаря преимуществам этого материала. Пластмассу используют в следующих областях:

- автомобилестроение;

- приборостроение;

- строительство;

- сельское хозяйство;

- медицина;

- бытовая сфера.

Далее приводятся примеры использования различных видов полимеров.

Полиэтилен

Полиэтилен обладает водостойкостью и устойчивостью к внешнему агрессивному воздействию. Из него изготавливают разнообразные упаковочные материалы: пакеты, пленку.

Полипропилен

Эти материалы существуют в виде белых порошкообразных частиц. Из полипропилена производят пленки и трубы, обладающие газо- и пароизоляцией.

Поливинилхлорид (полихлорвинил)

Материалы в виде гранул. Устойчивы к теплу и морозу. Применяются для производства линолеума и изоляционных пленок.

Полиизобутилен

Эти эластичные материалы напоминают каучук. Из них производят лаки и мастики.

Полистирол

Это бесцветные гранулы, которые с легкостью поддаются окраске и формовке. Они хрупкие и не очень теплостойкие. Из полистиролов изготавливают эмали, латекс, водонепроницаемые пленки, плитку.

Поливинилацетат

Прозрачные соединения, в воде разбухают несильно, а в спиртах растворяются. Разрушаются под влиянием кислоты или щелочи. Их используют, чтобы производить лаки, клеи, растворы для отделки внутри помещений.

Полиакрилат

Это прозрачная масса, напоминающая своим внешним видом стекло. Из полиакрилатных полимеров производят водонепроницаемые пленки, бетоны, растворы.

Фенолоформальдегид

Это прочные и теплостойкие полимеры. Их применяют в производстве ДСП и ДВП, пластиков, мастик, лаков, клеев.

Аминоформальдегид

Эти вещества бесцветны, могут быть в состоянии раствора или сухих полимеров. Аминоформальдегидные полимеры используются в изготовлении теплоизоляционных изделий.

Полиуретан

Полимеры с низкой температурой плавления и высокой устойчивостью к воздействию других веществ. Их используют в производстве клеев, способных склеивать камни.

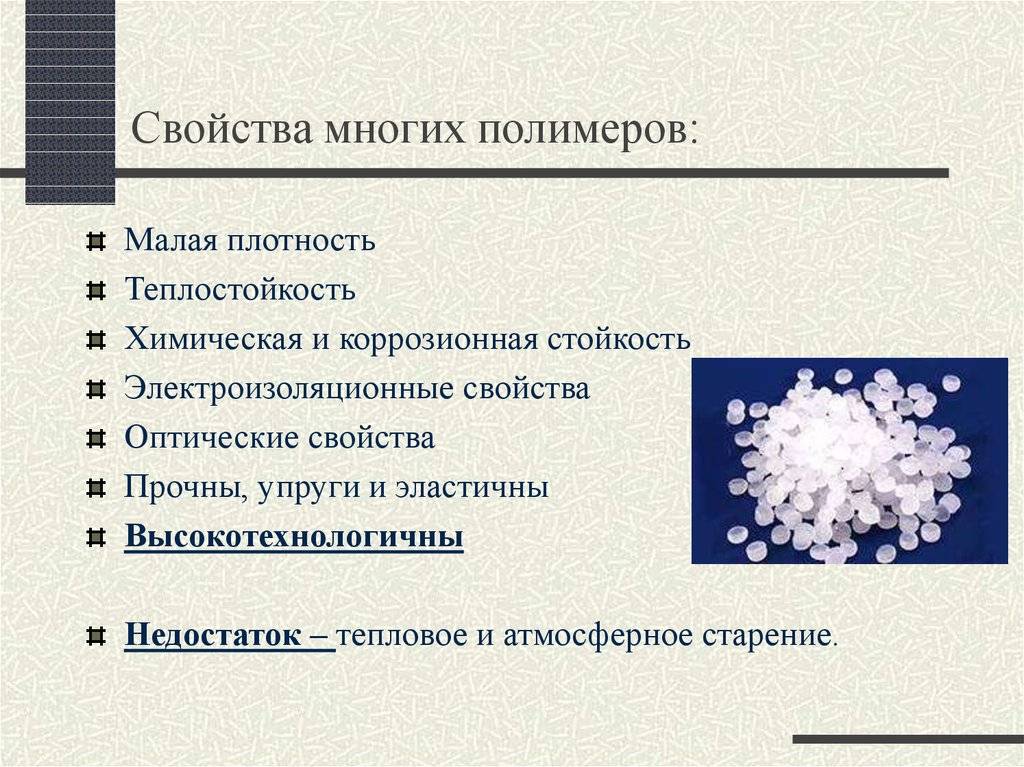

Свойства пластика

Свойства пластмассовых материалов весьма широки:

- Податливость в работе и формовке. Это свойство позволяет создать пластиковый предмет самой разнообразной формы.

- Малые затраты энергии в процессе производства.

- Низкая стоимость в сравнении с другими материалами.

- Малый вес.

- Высокая эластичность.

- Материал почти не проводит электрический ток.

- Прекрасные теплоизоляционные свойства.

- Отличная шумоизоляция.

- Пластмассы не подвергаются коррозии (в отличие от металлических изделий).

- Устойчивы к перепадам температур.

- Устойчивы к агрессивным химическим воздействиям.

- Изделия из пластмассы способны выдерживать значительные нагрузки.

Методы обработки

Способы обработки пластика разнообразны. Они определяются исходя из свойств и структуры материала.

Механическая обработка

Этот метод применяется в случаях, когда нужную форму изделия невозможно получить другим способом. Она заключается в резке материала на специальных станках.

Сварка

Так как пластмассы пластичны и хорошо поддаются плавлению, метод сварки позволяет качественно соединять пластиковые детали. Сварной шов должен быть прочным и качественным.

Также существует термический вид обработки и склеивание.

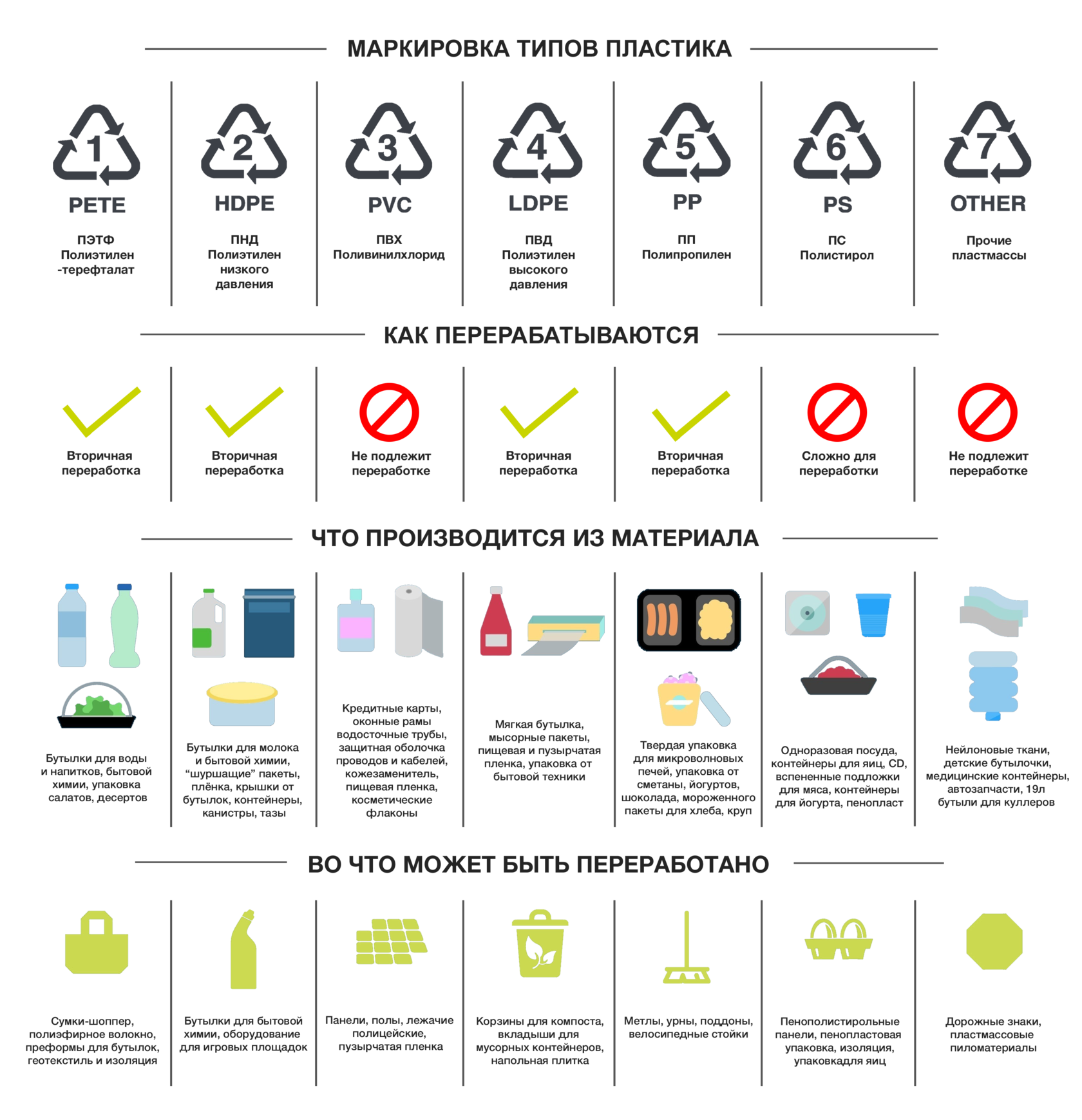

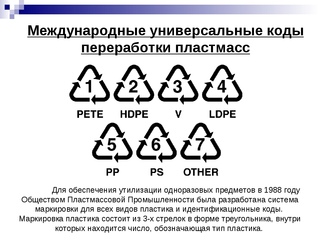

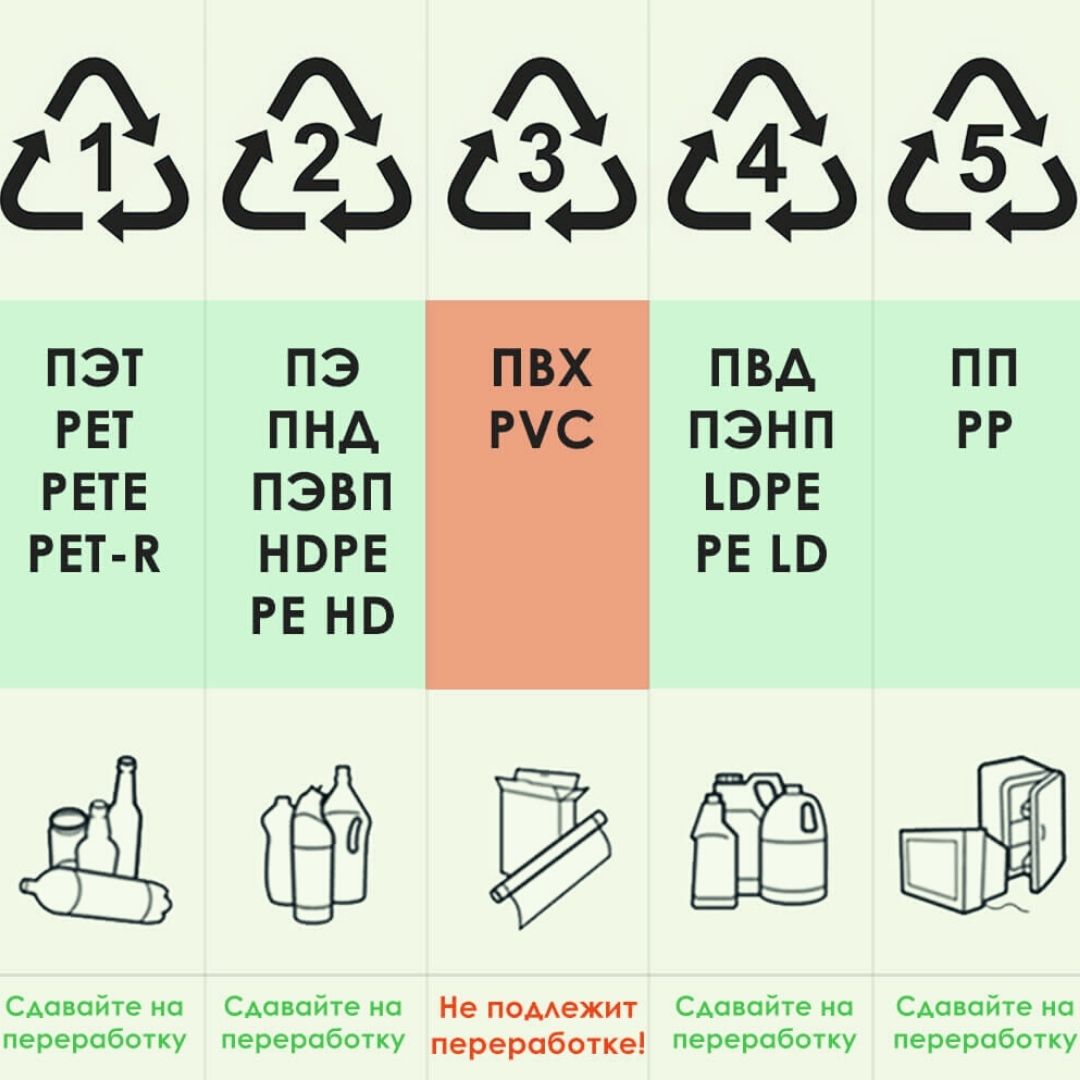

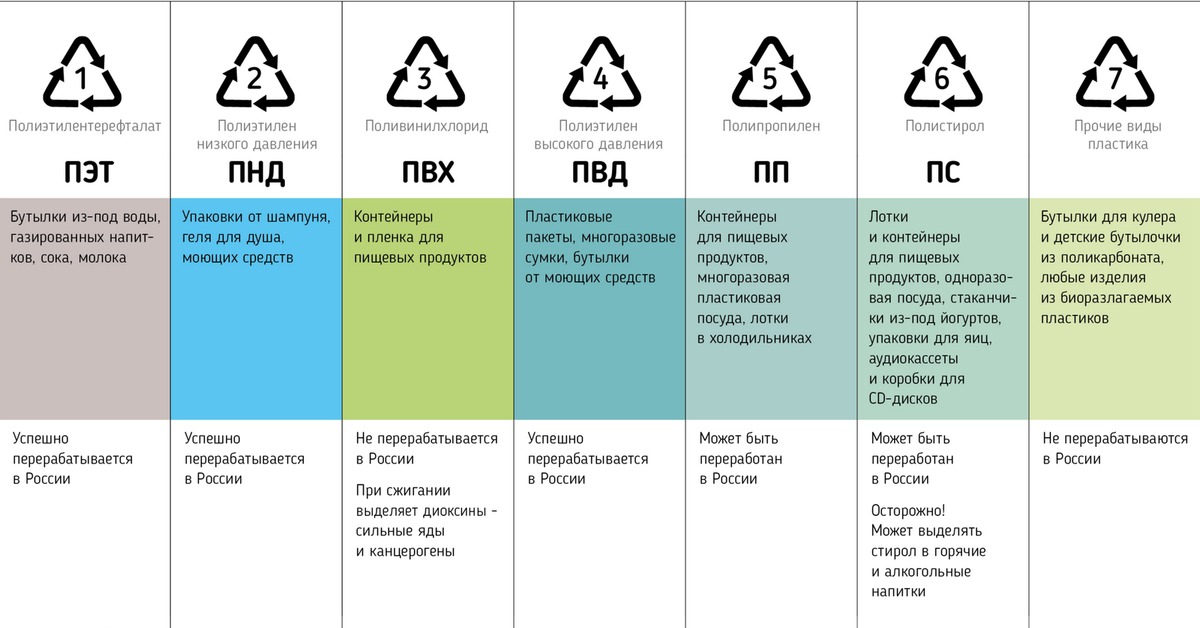

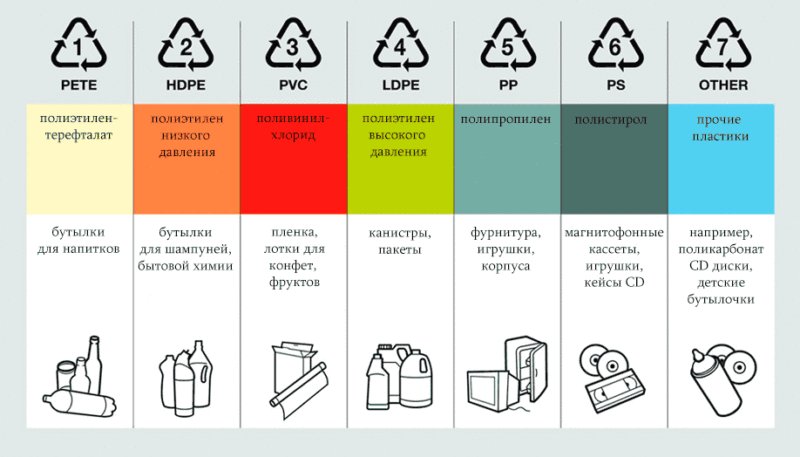

Маркировка пластиков. Что за цифры внутри треугольника обозначающего пластик? Что за материал внутри треугольника?

Маркировка на изделии из пластика обычно выглядит так: треугольник со сторонами из стрелок, внутри которого находится цифра, а под ним – аббревиатура.

Аббревиатуры расшифровываются следующим образом:

| Знак | Идентификатор материала | Описание | |

|---|---|---|---|

| ISO 1043 (97/129/EC) | ГОСТ 24888-81 | ||

| PET (PETE) | ПЭТФ | Полиэтилентерефталат. Используется при изготовлении упаковок и одноразовой посуды для холодных напитков. Не рекомендуется к повторному использованию и не советуется делать из него игрушки для детей. | |

| HDPE или PEHD | ПЭВП (ПЭНД,ПНД) | Полиэтилен высокой плотности (низкого давления). Применяется для производства пакетов, упаковок для моющих средств посуды и контейнеров для еды. Его безопасность относительно, вероятно выделение токсичного вещества. | |

| PVC или V | ПВХ | Поливинилхлорид. Используется для производства технических и отделочных материалов, мебели. Токсичен при горении. Токсичен при горении. | |

| LDPE или PELD | ПЭНП (ПВД, ПЭВД) | Полиэтилен низкой плотности (высокого давления). Используется для производства пакетов, брезента, линолеума. Безопасность этого вида полиэтилена относительна. | |

| PP | ПП | Полипропилен. Из него создают игрушки для детей и пищевую тару. Он практически безопасен. | |

| PS | ПС | Полистирол. Применяется в пищевом и строительном производстве. Нежелательно его повторное применение. При горении является токсичным. | |

| O или OTHER | — | Полиамид, поликарбонат, биопластики, смесь полиэтилена высокого и низкого давления (HDPE и LDPE) и другие типы пластика. Используется в производстве техники, игрушек, бутылок. Может быть вреден в случае частого нагревания и мытья. | |

| ABS | — | АБС-пластик — ударопрочная техническая термопластическая смола. Применяется при изготовлении корпусов мониторов/телевизоров и электроинструмента, кофеварок, сотовых телефонов, компьютерного пластика. | |

Способы переработки пластиковых отходов

Мир сегодня наполнен изделиями из пластика. А что такое пластик? Это бытовые предметы, которые созданы из пластмассы, полностью либо частично. Люди едят из пластиковой посуды, сидят на пластиковой мебели, пользуются пластиковой техникой. Дети играют в пластиковые игрушки. Эти материалы производят огромное количество отходов. И как известно, пластик способен не разлагаться самостоятельно очень долгое время. Значит, условная пластиковая бутылка, выброшенная в мусор, никуда не исчезнет за год. Это наносит огромный урон экологии. Какие способы их переработки существуют?

Популярные модели дробилок для пластика

Дробилка AMD-600D для пластика

175 562

Дробилка PZO 801 DLS для пластика

1 683 524

Дробилка PZO 600 DMG для пластмассы

1 063 952

Роторная дробилка PZO 420S для пластиковых труб

934 551

Физическая переработка

Способ механического рециклинга является наиболее распространенным. В первую очередь отходы из пластика подвергаются сортировке по типу, состоянию и степени загрязнения. Далее происходит предварительное дробление отходов. Массу, которая получается, на выходе опять нужно подвергнуть сортировке, потом промыть и высушить. Далее пластик подвергается плавлению. Расплав пластика называется рециклатом. Теперь полученный материал отправляется в установки, которые формируют из него гранулы. Полученные гранулы подлежат повторному применению.

В первую очередь отходы из пластика подвергаются сортировке по типу, состоянию и степени загрязнения. Далее происходит предварительное дробление отходов. Массу, которая получается, на выходе опять нужно подвергнуть сортировке, потом промыть и высушить. Далее пластик подвергается плавлению. Расплав пластика называется рециклатом. Теперь полученный материал отправляется в установки, которые формируют из него гранулы. Полученные гранулы подлежат повторному применению.

Химическая переработка

Этот метод обработки более дешевый по сравнению с физическим. Часто таким методом перерабатывают загрязненный пластик. Химический рециклинг делится на два способа.

P2P (пластик в пластик)

В итоге такой переработки из отходов получают готовые полимеры. В дальнейшем это вторсырье используется для создания нового продукта.

P2F (пластик в сырье)

В итоге этого способа переработки из отходов получают нефтехимические продукты.

Термическая переработка

Термические методы переработки бывают кислородные и бескислородные.

Пиролиз

Это один из самых экологичных и дорогостоящих способов переработки пластика. Отходы разлагаются в бескислородной среде, и большая часть вредных веществ, содержащихся в пластике, разрушается.

Газификация

Во время газификации из отходов получаются пепел и синтетический газ, которым находят дальнейшее применение. В одной печи пластик можно перерабатывать, не сортируя его между собой.

Плюсы и минусы пластика

Изделия из пластика получили широкое применение за счет своих положительных характеристик и доступной цены.

Достоинства пластиковых изделий

- Высокая прочность. Пластмассовые изделия способны выдерживать значительные нагрузки.

- Легкий вес.

- Простота обработки.

- Эстетичный внешний вид.

- Хорошая тепло- и шумоизоляция.

- Возможность переработки и повторного использования.

Недостатки пластиковых изделий

Невысокий диапазон температурных режимов использования. При повышении допустимой температуры пластмасса начинает плавиться, а при понижении становится хрупкой и трескается.

При повышении допустимой температуры пластмасса начинает плавиться, а при понижении становится хрупкой и трескается.

Повсеместное применение пластика отрицательно сказывается на экологическом состоянии планеты.

Заключение

В завершение можно сказать, что изделия из пластика хотя и недорого стоят, и удобны и облегчают быт современности, в то же время наносят значительный ущерб экологии. К тому же важно с особой ответственностью относиться к выбору пластиковых изделий, которые будут использоваться для детей или применяться для пищевых продуктов. К использованию пластика нужно подходить с умом, применять его по необходимости и грамотно утилизировать, в таком случае он сможет приносить пользу.

Видео по переработке и измельчению пластиковых бутылок дробилкой AMD 600DU

Дробилки для измельчения пластика, пластмассы

Шредеры для измельчения пластика

Линия переработки пластика

Пластик (материал) | это.

.. Что такое Пластик (материал)?

.. Что такое Пластик (материал)?Цепочки молекул полипропилена.

Предметы быта, полностью или частично сделанные из пластмассы

Пластма́ссы (пласти́ческие ма́ссы, пла́стики) — органические материалы, основой которых являются синтетические или природные высокомолекулярные соединения (полимеры).

Исключительно широкое применение получили пластмассы на основе синтетических полимеров. Название «пластмассы» означает, что эти материалы под действием нагревания и давления способны формоваться и сохранять после охлаждения или отверждения заданную форму. Процесс формования сопровождается переходом пластически деформируемого (вязкотекучего) состояния в стеклообразное. В зависимости от природы полимера и характера его перехода из вязкотекучего в стеклообразное состояние при формовании изделий пластмассы делят на термопласты и реактопласты.

Содержание

|

Получение Іі

Производство синтетических пластмасс основано на реакциях полимеризации, поликонденсации или полиприсоединения низкомолекулярных исходных веществ, выделяемых из угля, нефти или природного газа. При этом образуются высокомолекулярные связи с большим числом исходных молекул (приставка «поли-» от греческого «много», например этилен-полиэтилен) Пластические массы получают на основе высокомолекулярных соединений — полимеров. Их разделяют на два класса — термопласты и реактопласты. Основные механические характеристики пластмасс те же, что и для металлов.

Пластик, который используют для производства мебели, получают путем пропитки бумаги термореактивными смолами, причем производство бумаги является наиболее энерго- и капиталоемким процессом. Используется 2 типа бумаг: основой пластика является крафт-бумага (плотная и небеленая) и декоративная (для придания пластику рисунка). Смолы подразделяются на фенолформальдегидные и меломиноформальдегидные (их производят из карбомида, они более дорогостоящие). Первые используются для пропитки крафт-бумаги, вторые – для декоративной.

Первые используются для пропитки крафт-бумаги, вторые – для декоративной.

Пластик состоит из нескольких слоев. Защитный слой – оверлей – практический прозрачный. Изготавливается из бумаги высокого качества, пропитывается меломиноформальдегидной смолой. Следующий слой – декоративный. Затем несколько слоев крафт-бумаги, которая является основой пластика. И последний слой – компенсирующий (крафт-бумага, пропитанная меломиноформальдегидными смолами). Этот слой присутствует только у американского пластика.

Свойства

Пластмассы характеризуются малой плотностью (0,85—1,8 г/см³), чрезвычайно низкой электрической и тепловой проводимостью, не очень большой механической прочностью. При нагревании (часто с предварительным размягчением) они разлагаются. Не чувствительны к влажности, устойчивы к действию сильных кислот и оснований, отношение к органическим растворителям различное (в зависимости от химической природы полимера). Физиологически почти безвредны. Свойства пластмасс можно модифицировать методами сополимеризации или стереоспецифической полимеризации, путём сочетания различных пластмасс друг с другом или с другими материалами, такими как стеклянное волокно, текстильная ткань, введением наполнителей и красителей, пластификаторов, тепло- и светостабилизаторов, облучения и др. , а также варьированием сырья, например использование соответствующих полиолов и диизоцианатов при получении полиуретанов.

, а также варьированием сырья, например использование соответствующих полиолов и диизоцианатов при получении полиуретанов.

Термопласты (термопластичные пластмассы) при нагреве расплавляются, а при охлаждении возвращаются в исходное состояние.

Реактопласты (термореактивные пластмассы) отличаются более высокими рабочими температурами, но при нагреве разрушаются и при последующем охлаждении не восстанавливают своих исходных свойств.

Твёрдость пластмасс определяется по Бринеллю при нагрузках 50 — 250 кгс на шарик диаметром 5 мм.

Теплостойкость по Мартенсу — температура, при которой пластмассовый брусок с размерами 120 Х 15 Х 10 мм, изгибаемый при постоянном моменте, создающем наибольшее напряжение изгиба на гранях 120 Х 15 мм, равное 50 кгс/кв.см, разрушится или изогнётся так, что укреплённый на конце образца рычаг длиной 210 мм. переместится на 6 мм.

Теплостойкость по Вика — температура, при которой цилиндрический стержень диаметром 1,13 мм под действием груза массой 5 кг (для мягких пластмасс 1 кг. ) углубится в пластмассу на 1 мм.

) углубится в пластмассу на 1 мм.

Температура хрупкости (морозостойкость) — температура, при которой пластичный или эластичный материал при ударе может разрушиться хрупко.

Методы переработки

Литье, Литье под давлением, Экструзия, Прессование, Виброформование, Вспенивание, Отливка, Вакуумная формовка и пр.

Механическая обработка пластмасс.

Пластические массы, по сравнению с металлами, обладают повышенной упругой деформацией, вследствие чего при обработке пластмасс применяют более высокие давления, чем при обработке металлов. Применять какую-либо смазку, как правило, не рекомендуют; только в некоторых случаях при окончательной обработке допускают применение минерального масла. Охлаждать изделие и инструмент следует струей воздуха.

Пластические массы более хрупки, чем металлы, поэтому при обработке пластмасс режущими инструментами надо применить высокие скорости резания и уменьшать подачу. Износ инструмента при обработке пластмасс значительно больше, чем при обработке металлов, почему необходимо применять инструмент из высокоуглеродистой или быстрорежущей стали или же из твердых сплавов. Лезвия режущих инструментов надо затачивать, по возможности, более остро, пользуясь для этого мелкозернистыми кругами.

Лезвия режущих инструментов надо затачивать, по возможности, более остро, пользуясь для этого мелкозернистыми кругами.

При токарной обработке не рекомендуют применять подачи более 0,3-0,5 мм/об. Скорость резания при пользовании резцами из твердых сплавов может составлять 60-100 м/мин., а при пользовании резцами из быстрорежущей стали – 30-40 м/мин.

Угол резания резцов 85-90°; при обдирочных работах этот угол может быть 85°.

Величина заднего угла резца не должна превышать 10-12°; лишь при обдирке можно его увеличивать до 15°. Вершину резца закругляют, причем радиус закругления должен быть 3-4 мм. Угол наклона режущей кромки 4-5°.

Для распиливания слоистых пластических масс применяют ленточные пилы, дисковые пилы и карборундовые круги.

Ленточными пилами можно пользоваться для распиливания по прямой линии плит толщиной до 25 мм, причем скорость пилы составляет 1200-2000 м/мин. Зубья пил должны быть конусными, по 3 зуба на 1 пог. см. Зубья затачивают поперек и разводят так, чтобы ширина пропила была равна, по крайней мере, двойной толщине пилы.

Дисковыми пилами можно резать пластмассы толщиной до 50мм. Скорость вращения 2000-3000 об/мин. при диаметре пилы 330 мм.

Карборундовые круги применяют для распиливания особо твердых материалов.

Для сверления пластмасс рекомендуют пользоваться перовыми сверлами из быстрорежущей стали со шлифованными режущими кромками. Угол заострения для слоистых материалов при обработке параллельно слоям 100-125°, а для пластмасс, обрабатываемых перпендикулярно слоям, для карболита и других – 55-70°. Скорость резания 30-40 м/мин., подача 0,2-0,34 мм/об.

При сверлении слоистой пластмассы вдоль слоев, чтобы предупредить растрескивание материала, подача не должна превышать 0,25 мм/об., материал же надо заживать в тисках для предупреждения выламывания; сверление отверстий диаметром более 20 мм рекомендуют заменять растачиванием на токарном станке. Сверло надлежит время от времени извлекать из отверстия, давая возможность охладиться как инструменту, так и обрабатываемому материалу.

Просверленные отверстия обычно оказываются меньше диаметра сверла на 0,03-0,06 мм.

Для фрезерования плоскостей, пазов, канавок и пр. применяют фрезы с простым зубом. Скорость резания для торцовых фрез 46-52 м/мин., а для фасонных — 24-27 м/мин. Средняя величина подачи 0,1 мм/об. Отверстия в слоистом материале удовлетворительно пробиваются при нормальной температуре (комнатной) обычным вырубным штампом. Зазор между пуансоном и матрицей должен быть минимальный (около 0,1 мм). Слоистые материалы толщиной 3,5-5 мм удовлетворительно пробиваются лишь в нагретом до 90-100° виде. Для нагревания обрабатываемого материала пользуются масляными ваннами. Расстояние между соседними отверстиями должно составлять не менее двойной толщины материалов.

Шлифовку пластических масс производят стеклянной шкуркой, прикрепляемой к деревянному кругу, причем скорость вращения должна быть около 7м/сек.

Изделия простой формы полируют фланелевым кругом, не применяя полировочных составов. Изделия сложной формы сначала полируют матерчатым кругом с применением обычной (крокусной) пасты, а затем сухим фланелевым кругом. Круг диаметром 300 мм должен делать около 1200 об/мин.

Изделия сложной формы сначала полируют матерчатым кругом с применением обычной (крокусной) пасты, а затем сухим фланелевым кругом. Круг диаметром 300 мм должен делать около 1200 об/мин.

Источники

1. Дзевульский В.М. Технология металлов и дерева. — М.: Государственное издательство сельскохозяйственной литературы. 1995. 2. ЗАО «ТУКС». Пластические массы (пластмассы) (11.11.2008). Проверено 11 ноября 2008.

См. также

- Перечень пластмасс

- Газонаполненные пластмассы

Ссылки

- Пластмасса на базе белка и с применением нанотехнологий

- Пластмасса. Всё о переработке пластмасс

- Методы определения типа пластмасс

- Применение различных видов пластмасс в народном хозяйстве

Пластик: определение, типы, свойства, применение, преимущества и недостатки

Пластик — невероятно универсальная категория материалов, которые используются в упаковке, строительстве, медицинском оборудовании и электронике. Этот синтетический или полусинтетический материал получают из нефтехимических или природных веществ, таких как целлюлоза или крахмал, и его можно формовать с использованием различных технологий. Однако с ростом производства и утилизации пластика растет озабоченность по поводу его воздействия на окружающую среду и здоровье человека.

Этот синтетический или полусинтетический материал получают из нефтехимических или природных веществ, таких как целлюлоза или крахмал, и его можно формовать с использованием различных технологий. Однако с ростом производства и утилизации пластика растет озабоченность по поводу его воздействия на окружающую среду и здоровье человека.

В этой статье мы углубимся в мир пластика, изучая его состав, характеристики, типы, области применения и преимущества, а также его потенциальное влияние на нашу планету.

Что такое пластик?

Пластик представляет собой синтетический или полусинтетический материал, обычно полученный из нефтехимических продуктов или таких веществ, как целлюлоза или крахмал. Основные компоненты химически обрабатываются с образованием длинных цепочек молекул, называемых полимерами. Затем этим полимерам можно придать различные формы с использованием таких методов, как литье под давлением, экструзия или выдувное формование. Некоторые пластмассы также известны как смолы.

Пластик — универсальный материал, который стал повсеместным в современном обществе благодаря своей долговечности, низкой стоимости и простоте изготовления. Существует множество различных видов пластмасс, каждый из которых обладает уникальными свойствами и характеристиками. Некоторые из наиболее распространенных типов включают: полиэтилен, полипропилен, ПВХ, ПЭТ, полистирол и нейлон. Пластмассы можно разделить на две основные группы в зависимости от их состава: термопласты и реактопласты. Термопласты можно формовать, плавить и снова формовать, в то время как термореактивные материалы нельзя перерабатывать при нагревании.

Какова история пластика?

Пластик был впервые обнаружен в 1839 году, когда Чарльз Гудьир наткнулся на метод, называемый вулканизацией, который делал резину более упругой и эластичной. Изобретение Чарльза Гудьира также было одной из первых созданных полимерных смесей. В 1855 году Александр Паркс открыл целлулоид, также известный как паркезин. Этот материал представляет собой комбинацию камфоры/извести и нитрата целлюлозы. Это был также первый термопласт, который становился гибким при нагревании и жестким при охлаждении. В последующие годы было сделано несколько значительных открытий, в том числе: выделение ПВХ в 1835 году французским физиком Виктором Реньо; Создание Джона Уэсли Хаятта первого синтетического полимера (или промышленного пластика) в 1869 году.; и введение прозрачной упаковки для пищевых продуктов в 1900 году Эдвардом Бранденбергером.

Этот материал представляет собой комбинацию камфоры/извести и нитрата целлюлозы. Это был также первый термопласт, который становился гибким при нагревании и жестким при охлаждении. В последующие годы было сделано несколько значительных открытий, в том числе: выделение ПВХ в 1835 году французским физиком Виктором Реньо; Создание Джона Уэсли Хаятта первого синтетического полимера (или промышленного пластика) в 1869 году.; и введение прозрачной упаковки для пищевых продуктов в 1900 году Эдвардом Бранденбергером.

Из чего сделан пластик?

Многие полимеры, как искусственные, так и натуральные, используются для изготовления пластмасс. Уголь, природный газ, целлюлоза, крахмал, сырая нефть и соль являются одними из наиболее распространенных компонентов при производстве пластика. Процессы полимеризации и поликонденсации, для которых требуются специальные катализаторы, являются основными методами производства пластмасс. В реакции полимеризации мономеры, такие как пропилен и этилен, соединяются с образованием длинных полимерных цепей. Каждый полимер имеет свой размер, структуру и набор свойств, которые зависят от различных основных мономеров.

Каждый полимер имеет свой размер, структуру и набор свойств, которые зависят от различных основных мономеров.

Каковы характеристики пластика?

Пластмассы обладают несколькими уникальными свойствами, которые делают их пригодными для широкого спектра применений. Пластиковые материалы считаются:

- Обычно легкими с высоким соотношением прочности к весу.

- Очень универсальный.

- Можно придать различные формы и размеры.

- Тепло- и электроизоляционные.

- Недорого.

- Стойкий к химическим веществам.

- Очень прочный.

- Не биоразлагаемый.

- Обычно прозрачный и может быть окрашен в различные оттенки.

- Возможны различные текстуры.

Какого цвета пластик?

Пластик или смола почти бесцветны или имеют молочно-белый цвет и могут быть окрашены путем добавления красителей или пигментов.

Как выглядит пластик?

Пластик может быть разных цветов и текстур, в зависимости от типа пластика и способа его обработки. Пластик — это синтетический полимер, изготовленный из различных органических материалов, которому можно придать практически любую форму. Некоторые виды пластика чистые и прозрачные, например, используемые в одноразовых бутылках для воды, в то время как другие непрозрачны и доступны в различных цветах. Пластик также может иметь различную текстуру поверхности, от гладкой и блестящей до шероховатой и матовой. Одни виды пластика имеют мягкую и гибкую текстуру, другие – жесткую. На рисунке 1 ниже показан пример пластика:

Пластик — это синтетический полимер, изготовленный из различных органических материалов, которому можно придать практически любую форму. Некоторые виды пластика чистые и прозрачные, например, используемые в одноразовых бутылках для воды, в то время как другие непрозрачны и доступны в различных цветах. Пластик также может иметь различную текстуру поверхности, от гладкой и блестящей до шероховатой и матовой. Одни виды пластика имеют мягкую и гибкую текстуру, другие – жесткую. На рисунке 1 ниже показан пример пластика:

Какие бывают виды пластика?

В настоящее время доступно множество различных видов пластика, каждый из которых имеет свой уникальный набор свойств и областей применения. Наиболее известные категории определены и обсуждены ниже:

1. Полиэтилентерефталат (ПЭТ)

ПЭТ является одним из наиболее производимых синтетических пластиков и самой популярной термопластичной смолой в семействе полиэфиров. Он обеспечивает превосходную химическую стойкость к органическим соединениям и воде и легко перерабатывается. ПЭТ также имеет высокое отношение прочности к весу и почти небьющийся. Этот материал встречается во многих предметах повседневного обихода, включая контейнеры для еды и напитков, а также волокна для одежды. Для получения дополнительной информации см. наше руководство по полиэтилентерефталату (ПЭТФ).

ПЭТ также имеет высокое отношение прочности к весу и почти небьющийся. Этот материал встречается во многих предметах повседневного обихода, включая контейнеры для еды и напитков, а также волокна для одежды. Для получения дополнительной информации см. наше руководство по полиэтилентерефталату (ПЭТФ).

2. Акрилонитрил-бутадиен-стирол (АБС)

АБС — это глянцевый, хорошо поддающийся обработке, гибкий, прочный и ударопрочный материал, который производится путем полимеризации стирола и акрилонитрила в присутствии полибутадиена. Листы из АБС-пластика относительно дешевы в производстве и часто используются в автомобильной и холодильной промышленности, а также в таких предметах, как коробки, защитные головные уборы, багаж, датчики и детские игрушки. Для получения дополнительной информации см. наше руководство по акрилонитрил-бутадиен-стиролу (АБС).

3. Поливинилхлорид (ПВХ)

ПВХ, третий по распространенности синтетический пластиковый полимер, может быть гибким или жестким. Он хорошо известен своей универсальностью при смешивании с другими материалами. Например, листы из вспененного ПВХ идеально подходят для витрин магазинов, выставок и киосков. Жесткий ПВХ широко используется в строительных материалах, окнах, бутылках, дверях, непищевой упаковке и других продуктах. Благодаря добавлению пластификаторов, таких как фталаты, более гибкая и мягкая версия ПВХ хорошо подходит для изготовления одежды, сантехники, медицинских трубок и других сопутствующих товаров.

Он хорошо известен своей универсальностью при смешивании с другими материалами. Например, листы из вспененного ПВХ идеально подходят для витрин магазинов, выставок и киосков. Жесткий ПВХ широко используется в строительных материалах, окнах, бутылках, дверях, непищевой упаковке и других продуктах. Благодаря добавлению пластификаторов, таких как фталаты, более гибкая и мягкая версия ПВХ хорошо подходит для изготовления одежды, сантехники, медицинских трубок и других сопутствующих товаров.

4. Полипропилен (ПП)

Полипропилен является термопластичным полимером, а также вторым наиболее производимым синтетическим пластиком. ПП является одним из самых гибких термопластов, что способствует его популярности. И, несмотря на эту гибкость, он прочнее полиэтилена. Полипропиленовые листы используются для производства пищевых контейнеров, автомобильных компонентов, медицинских приборов и лабораторного оборудования, поскольку они доступны по цене, прочны, гибки, а также термо- и кислотостойки. Для получения дополнительной информации см. наше руководство по полипропилену (ПП).

Для получения дополнительной информации см. наше руководство по полипропилену (ПП).

5. Полиэтилен (ПЭ)

Самый распространенный пластик на планете, полиэтилен, бывает различной плотности. В результате получаются пластмассы с отличными физическими свойствами, поэтому они могут использоваться для самых разных целей. Четыре стандартных плотности полиэтилена: LDPE, MDPE, HDPE (полиэтилен низкой, средней и высокой плотности соответственно) и UHMWPE (полиэтилен сверхвысокой молекулярной массы). Первые три обозначают относительное количество полимерных цепей на единицу объема, и каждая ценна для разных целей. MDPE, например, часто используется в термоусадочной пленке, газовых трубах, завинчивающихся крышках, сумках и других продуктах. UHMWPE, с другой стороны, не намного плотнее, чем HDPE. Этот полиэтиленовый пластик значительно более устойчив к истиранию, чем HDPE, из-за необычно длинных полимерных цепей. СВМПЭ используется в подшипниках, катках с искусственным льдом, гидравлических уплотнениях и биоматериалах для имплантатов позвоночника, коленей и бедер благодаря его высокой плотности и низкому трению. Для получения дополнительной информации см. наше руководство по полиэтилену (ПЭ).

Для получения дополнительной информации см. наше руководство по полиэтилену (ПЭ).

Полиэтилен низкой плотности (LDPE)

Полиэтилен низкой плотности (LDPE) — полиэтилен одной из четырех стандартных плотностей. Благодаря своей пластичности полиэтилен такой плотности идеально подходит для пластиковых пакетов, одноразовой упаковки, прозрачных контейнеров для пищевых продуктов и пакетов для покупок. Для получения дополнительной информации см. наше руководство по полиэтилену низкой плотности (LDPE).

Полиэтилен высокой плотности (HDPE)

Полиэтилен высокой плотности (HDPE) — это еще один тип PE, более прочный, чем LDPE и MDPE. Он используется в таких предметах, как пластиковые бутылки, водопроводные и канализационные трубы, корпуса лодок, сноуборды и складные стулья. Для получения дополнительной информации см. наше руководство по полиэтилену высокой плотности (HDPE).

6. Полистирол (ПС)

Полистирол, более известный как пенополистирол, выпускается как в твердом, так и вспененном виде. Этот пластик используется в картонных коробках для яиц, одноразовой столовой посуде, изоляции и стаканах для питья из-за его низкой стоимости на единицу веса и простоты производства. Несмотря на то, что он распространен, он чрезвычайно горюч и выделяет токсичные соединения при нагревании. Для получения дополнительной информации см. наше руководство по полистиролу (PS).

Этот пластик используется в картонных коробках для яиц, одноразовой столовой посуде, изоляции и стаканах для питья из-за его низкой стоимости на единицу веса и простоты производства. Несмотря на то, что он распространен, он чрезвычайно горюч и выделяет токсичные соединения при нагревании. Для получения дополнительной информации см. наше руководство по полистиролу (PS).

7. Акрил или полиметилметакрилат (ПММА)

Прозрачный термопластичный материал, легкий и ударопрочный, акрил отлично подходит для изготовления оптики и гаджетов. Зеркала и оргстекло обычно изготавливаются из листов акрила. Среди прочего, ПММА устойчив к снарядам, устойчив к ультрафиолетовым лучам и статическому электричеству, а также может принимать яркие красители. Акриловое покрытие имеет бесчисленное множество применений, поскольку оно в семнадцать раз более ударопрочное, чем листовое стекло и поликарбонат вместе взятые. Кроме того, его легче обрабатывать и создавать. Для получения дополнительной информации см. наше руководство по акрилу или полиметилметакрилату (ПММА).

наше руководство по акрилу или полиметилметакрилату (ПММА).

8. Поликарбонат (ПК)

Поликарбонат — это хороший инженерный пластик, прочный, устойчивый и прозрачный. Его соотношение прочности к весу в 250 раз лучше, чем у стали, и он имеет прозрачность, подобную стеклу. Прозрачные поликарбонатные листы в 30 раз прочнее акрила, с ними легко работать, формовать, а также термо- или холодным формованием. Присущая поликарбонатному пластику гибкость конструкции обеспечивает невероятно прочную и ударопрочную конструкцию. В отличие от акрила или стекла, пластиковые листы из поликарбоната можно сразу же подвергать холодной штамповке или резать без необходимости предварительного формования и изготовления. Поликарбонатный пластик используется для изготовления различных продуктов, включая теплицы, компакт-диски, солнцезащитные очки, полицейское снаряжение и многое другое. Для получения дополнительной информации см. наше руководство по поликарбонату (ПК).

Каковы свойства пластика?

Пластмассы могут иметь широкий спектр физических и химических свойств в зависимости от их химической структуры и способа их обработки. Однако некоторые общие физические и химические свойства являются общими для большинства пластиков. Эти свойства приведены ниже:

Однако некоторые общие физические и химические свойства являются общими для большинства пластиков. Эти свойства приведены ниже:

Каковы физические свойства пластика?

Физические свойства пластика включают:

- Плотность: Пластмассы бывают различной плотности, начиная с 0,9г/см³ для пенопласта до 1,5 г/см³ для некоторых инженерных пластиков.

- Температура плавления: Температура плавления пластмасс сильно различается в зависимости от типа полимера. Некоторые пластмассы имеют низкую температуру плавления и могут быть легко отформованы, в то время как другие имеют высокую температуру плавления и требуют специальных методов обработки.

- Твердость: Пластмассы могут варьироваться от мягких и гибких до твердых и жестких, в зависимости от конкретного полимера и его обработки.

- Прозрачность: Некоторые пластики оптически прозрачны, а другие непрозрачны и блокируют свет.

Многие прозрачные пластмассы могут принимать краску, если вам нужно, чтобы они были непрозрачными.

Многие прозрачные пластмассы могут принимать краску, если вам нужно, чтобы они были непрозрачными. - Проницаемость: Пластмассы могут быть проницаемы для газов и жидкостей, что может быть преимуществом в некоторых областях применения (например, при упаковке пищевых продуктов) и недостатком в других (например, при хранении химикатов).

Каковы химические свойства пластика?

Вот некоторые общие химические свойства пластика:

- Устойчивость к химическим веществам: Многие виды пластика устойчивы к промышленным химикатам, кислотам и другим агрессивным веществам. Это делает их полезными в различных промышленных приложениях.

- Стабильность: Некоторые пластмассы чувствительны к теплу, свету и излучению, что со временем может привести к их разложению. УФ-стабилизаторы и антиоксиданты часто добавляют в пластмассы для повышения их стабильности.

- Воспламеняемость: Пластмассы легко воспламеняются, и многие из них выделяют токсичные газы при горении.

В пластмассы часто добавляют антипирены для повышения их огнестойкости.

В пластмассы часто добавляют антипирены для повышения их огнестойкости. - Разложение: Скорость разложения пластика зависит от множества факторов, включая тип пластика, условия, которым он подвергается, и конкретные факторы окружающей среды, с которыми он сталкивается. Некоторые пластмассы, такие как полиэтилен (ПЭ) и полипропилен (ПП), разлагаются очень медленно, поэтому они сохраняются в окружающей среде сотни лет. Другие пластики, такие как полимолочная кислота (PLA), предназначены для биоразложения и могут разрушаться гораздо быстрее под воздействием влаги, тепла или микроорганизмов. Некоторые пластмассы могут подвергаться физической деградации, такой как растрескивание или фрагментация, даже если они не разрушаются химически. Это может быть вызвано солнечным светом, перепадами температуры или механическими воздействиями и может привести к выбросу в окружающую среду опасных пластиковых частиц, называемых микропластиком.

- Растворимость: Каждый пластик имеет уникальные характеристики растворимости.

Аморфные (не кристаллические) пластмассы, такие как полистирол и поликарбонат, лучше растворяются в типичных органических растворителях, чем кристаллические. Некоторые высококристаллические полимеры, в том числе нейлон и полиолефин, не растворяются, в то время как другие, такие как поливинилацетат (ПВС), хорошо растворяются в воде.

Аморфные (не кристаллические) пластмассы, такие как полистирол и поликарбонат, лучше растворяются в типичных органических растворителях, чем кристаллические. Некоторые высококристаллические полимеры, в том числе нейлон и полиолефин, не растворяются, в то время как другие, такие как поливинилацетат (ПВС), хорошо растворяются в воде. - Реакционная способность: Пластмассы могут быть химически активными по-разному, в зависимости от их химического состава. Например, полиэтилен реагирует с кислородом с образованием двуокиси углерода и воды, в то время как полипропилен является относительно нереакционноспособным и стабильным в большинстве химических сред.

- Биоразлагаемость: Некоторые пластики, такие как полиэтилен, не являются биоразлагаемыми и могут сохраняться в окружающей среде сотни лет. Другие, такие как поликапролактон (PCL), являются биоразлагаемыми и со временем могут разрушаться бактериями и грибками.

- Пригодность для повторного использования: Пластмассы могут быть трудно перерабатываемыми, поскольку каждый из них имеет различный химический состав и свойства.

Некоторые виды пластика легче перерабатывать, чем другие, и методы переработки зависят от типа пластика.

Некоторые виды пластика легче перерабатывать, чем другие, и методы переработки зависят от типа пластика.

Каково применение пластика?

Пластмасса имеет множество различных применений. Некоторые из наиболее распространенных применений пластика перечислены ниже:

1. Игрушки

Пластмассы часто используются в производстве игрушек, поскольку им можно придавать различные формы и цвета. Пластиковые игрушки прочные и легкие, поэтому они устойчивы к износу.

2. Электроника

Пластмассы не проводят ток, то есть они могут защитить электронные компоненты и упростить сборку. Вот почему пластик используется в корпусах компьютеров и телефонов, а также в качестве изоляции проводов.

3. Автомобильная промышленность

Пластмассы используются в различных частях автомобилей, включая приборные панели, бамперы, детали двигателя и внутренние панели. Поскольку они легкие и прочные, они снижают вес автомобиля и повышают эффективность использования топлива.

4. Строительство

В строительном секторе пластмассы используются во все большем количестве областей применения. Пластмассы привлекательны с экономической точки зрения благодаря их выдающемуся соотношению прочности и веса, экономической эффективности, долговечности, низким требованиям к обслуживанию и коррозионной стойкости. Пластмассы используются, среди прочего, в трубах, изоляции, кровельных материалах и окнах.

5. Текстиль

Пластмассы можно перерабатывать в синтетические волокна и ткани для текстиля. Современная одежда и обивка обычно включают пластик.

6. Упаковка

Пластик — идеальный материал для упаковки продуктов. Пластмассы адаптируемы, гигиеничны, легки, гибки и долговечны. Таким образом, на упаковку приходится большая часть пластика, используемого во всем мире, в виде упаковки для торговых автоматов, детских товаров, защитной упаковки, контейнеров, бутылок, барабанов, подносов, коробок, стаканчиков и многого другого.

7.

Медицинские изделия

Медицинские изделияПластмассы широко используются в медицинской промышленности, включая, помимо прочего, одноразовые шприцы, пакеты для внутривенных вливаний и переливания крови, протезы конечностей, имплантируемые устройства, аппараты для диализа, сердечные клапаны, трубки и перевязочные материалы. . Пластмассы медицинского назначения стерильны и биосовместимы, и им можно легко придавать сложные формы. Кроме того, они часто дешевле, чем традиционные медицинские материалы.

Каковы преимущества пластмасс?

Пластмассы получили такое широкое распространение благодаря своим многочисленным преимуществам, в том числе:

- Универсальность: Пластмассам можно придавать различные формы и размеры.

- Долговечность: Пластмассы прочны и устойчивы к износу, что делает их долговечными и, в некоторых случаях, пригодными для повторного использования.

- Легкий вес: Пластмассы, как правило, легкие.

Это делает их идеальными, когда вес является важным фактором, например, в автомобильной и аэрокосмической промышленности.

Это делает их идеальными, когда вес является важным фактором, например, в автомобильной и аэрокосмической промышленности. - Экономическая эффективность: Пластмассы часто дешевле других материалов, таких как металлы, что делает их более экономичным вариантом для многих применений.

- Простота производства: Пластмассы легко производить в больших количествах, поэтому они идеально подходят для массового производства, сокращающего затраты на единицу продукции.

- Низкое энергопотребление: Производство некоторых видов пластика требует меньше энергии по сравнению с производством других материалов. Это, в свою очередь, помогает снизить воздействие производства на окружающую среду.

- Безопасность: Пластик может быть нетоксичным и безопасным для использования в медицинской и пищевой промышленности.

Каковы недостатки пластмасс?

Несмотря на то, что пластмассы обладают некоторыми явными преимуществами, они также имеют ряд недостатков. Вот некоторые из наиболее важных:

Вот некоторые из наиболее важных:

- Воздействие на окружающую среду: Большинство пластиков не поддаются биологическому разложению и могут сохраняться сотни лет. Весь этот выброшенный пластик накапливается в виде загрязнения, которое может нанести вред дикой природе и экосистемам.

- Опасность для здоровья: Некоторые пластмассы содержат химические вещества, такие как бисфенол А (BPA) и фталаты, которые могут выделяться из пластмассы и попадать в пищу, воду и окружающую среду.

- Сложности с переработкой: Не все виды пластика легко перерабатываются, что может затруднить правильную утилизацию. Кроме того, даже процессы переработки могут оказывать негативное воздействие на окружающую среду, поскольку требуют значительных затрат энергии и ресурсов.

- На нефтяной основе: Многие виды пластика представляют собой материалы на основе нефти, а это означает, что они не возобновляемы по своей природе.

Это может способствовать истощению ресурсов и зависимости от ископаемого топлива.

Это может способствовать истощению ресурсов и зависимости от ископаемого топлива. - Мусор и отходы: Из-за того, что одноразовые пластиковые изделия очень распространены и не поддаются биологическому разложению, они накапливаются в виде отходов на свалках, в океанах и других природных средах. Это может привести к негативным экологическим последствиям и опасности для здоровья людей и диких животных.

Насколько вреден пластик?

Пластик вреден по нескольким причинам. Во-первых, большая часть пластика не поддается биологическому разложению и может оставаться в окружающей среде сотни лет, вызывая пластиковое загрязнение.

Во-вторых, некоторые пластмассы содержат токсичные химические вещества, такие как бисфенол А (BPA) и фталаты, которые могут выщелачиваться в окружающую среду или загрязнять источники пищи и воды, создавая риск для здоровья людей и диких животных. Хотя исследования воздействия пластика на здоровье далеки от завершения, текущие научные данные показывают, что пластик вызывает болезни, инвалидность и раннюю смерть на каждом этапе своего жизненного цикла. Кроме того, животные могут запутаться в пластиковом мусоре или проглотить его, что приведет к травмам, удушью и смерти. Кроме того, пластиковое загрязнение может изменить среду обитания и источники пищи, что приведет к нарушению экосистемы.

Кроме того, животные могут запутаться в пластиковом мусоре или проглотить его, что приведет к травмам, удушью и смерти. Кроме того, пластиковое загрязнение может изменить среду обитания и источники пищи, что приведет к нарушению экосистемы.

При производстве пластика используются невозобновляемые ресурсы, такие как нефть, что способствует истощению ресурсов и зависимости от ископаемого топлива. И, наконец, производство, транспортировка и утилизация пластика могут способствовать выбросу парниковых газов и изменению климата, что еще больше усугубляет вредные последствия.

Что вызывает пластиковые отходы?

Пластиковые отходы возникают в результате неправильной утилизации использованных пластиков. Неправильная конструкция детали также может привести к пластиковым отходам, особенно если деталь нельзя использовать по назначению.

Нужен ли пластик?

Короткий ответ заключается в том, что это зависит. Иногда нет жизнеспособных, экономичных и доступных альтернатив. Однако во многих случаях пластик можно заменить более экологичными материалами, такими как бумага, стекло или металл. Тем не менее, в некоторых отраслях, таких как производство медицинского оборудования, именно уникальные свойства пластика делают его полезным. Важно оценивать потребность в пластике в каждом конкретном случае и учитывать его воздействие на окружающую среду и здоровье, прежде чем решить, действительно ли он необходим.

Однако во многих случаях пластик можно заменить более экологичными материалами, такими как бумага, стекло или металл. Тем не менее, в некоторых отраслях, таких как производство медицинского оборудования, именно уникальные свойства пластика делают его полезным. Важно оценивать потребность в пластике в каждом конкретном случае и учитывать его воздействие на окружающую среду и здоровье, прежде чем решить, действительно ли он необходим.

Чем заменить пластик?

В зависимости от назначения изделия часто можно использовать несколько альтернатив пластику. Вот несколько примеров:

- Бумага: Бумага — это возобновляемый, биоразлагаемый и пригодный для повторного использования материал, который можно использовать в качестве альтернативы пластику во многих областях, таких как упаковка, пакеты и соломинки.

- Стекло: Стекло — это многоразовый и перерабатываемый материал, который можно использовать в качестве альтернативы пластику в бутылках, банках и контейнерах.

- Металл: Металл — прочный и пригодный для повторного использования материал, который можно использовать для изготовления банок, контейнеров и посуды.

- Биопластики: Биопластики производятся из возобновляемых ресурсов, таких как кукурузный крахмал, и являются биоразлагаемыми или компостируемыми. Их можно использовать в качестве альтернативы обычным пластикам для таких целей, как упаковка и пакеты.

- Натуральные волокна: Натуральные волокна, такие как хлопок и конопля, могут использоваться в качестве альтернативы пластику в текстиле, сумках и упаковке.

- Древесина: Древесина — это возобновляемый и биоразлагаемый материал, который можно использовать для изготовления посуды и упаковки.

- Бамбук: Бамбук — это особая порода дерева, которая в последние годы приобрела популярность благодаря своей экологичности и универсальности. Бамбук — это быстрорастущий, возобновляемый ресурс, который можно собирать, не нанося вреда окружающей среде.

Некоторые примеры того, как бамбук можно использовать в качестве альтернативы пластику, включают: посуду, соломинки, упаковку, текстиль и мебель.

Некоторые примеры того, как бамбук можно использовать в качестве альтернативы пластику, включают: посуду, соломинки, упаковку, текстиль и мебель.

В чем разница между полимером и пластиком?

Пластмассы и полимеры — это тесно связанные понятия, но это не одно и то же. Полимер — это большая молекула, состоящая из повторяющихся субъединиц, называемых мономерами, а пластик — это материал, изготовленный из полимеров, которым можно придавать различные формы.

Короче говоря, пластмассы состоят из полимеров, но не все полимеры можно превратить в пластмассы. Полимеры могут быть природными или синтетическими и принимать различные формы, включая белки, ДНК и целлюлозу. Когда правильные полимеры химически обрабатываются и перерабатываются, их можно превратить в пластик.

Хотя полимеры существуют во многих формах, пластик представляет собой особый тип полимера, который предназначен для легкого формования и формования. Пластик часто используется в упаковке, потребительских товарах, автомобильных деталях и строительных материалах, потому что он легкий, прочный и универсальный.

Таким образом, полимеры — это большие молекулы, состоящие из повторяющихся субъединиц, называемых мономерами, а пластик — это материал, изготовленный из полимеров, которым можно придавать различные формы.

Резюме

В этой статье представлен пластик, объясняется, что это такое, обсуждаются различные виды пластика и способы их использования. Чтобы узнать больше о пластике, свяжитесь с представителем Xometry.

Xometry предоставляет широкий спектр производственных возможностей и других дополнительных услуг для всех ваших потребностей в прототипировании и производстве. Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.

Заявление об отказе от ответственности

Содержание, представленное на этой веб-странице, предназначено только для информационных целей. Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Команда Xometry

Эта статья была написана различными участниками Xometry. Xometry — это ведущий ресурс по производству с помощью станков с ЧПУ, изготовления листового металла, 3D-печати, литья под давлением, литья уретана и многого другого.

Производители пластиковых материалов | Поставщики пластиковых материалов

Список производителей пластиковых материалов

Что такое пластмассы? Правильное понимание пластмасс в целом начинается с понимания их природного аналога. Научный термин «смола» относится к определенным типам смесей органических соединений, которые не растворяются в воде. Смолы обычно выделяются растениями (особенно древесными) в качестве естественной «повязки», помогающей восстановиться, когда растению каким-то образом нанесен ущерб. Эти вещества очень вязкие, прозрачные до желтовато-коричневого цвета, легко воспламеняются. Они примечательны — и исторически ценились с экономической точки зрения — за способность превращаться в структуры полимеров (длинные цепи органических веществ) и затвердевать в твердые тела.

Смолы обычно выделяются растениями (особенно древесными) в качестве естественной «повязки», помогающей восстановиться, когда растению каким-то образом нанесен ущерб. Эти вещества очень вязкие, прозрачные до желтовато-коричневого цвета, легко воспламеняются. Они примечательны — и исторически ценились с экономической точки зрения — за способность превращаться в структуры полимеров (длинные цепи органических веществ) и затвердевать в твердые тела.

С риском чрезмерного упрощения пластмассы можно рассматривать просто как синтетические версии смол. Как и натуральные смолы, синтетические вещества, известные как «пластики», состоят из густых жидкостей, которые могут затвердевать при определенных условиях. Хотя они имеют сходство в поведении с природными смолами, важно отметить, что химический состав пластмасс существенно отличается.

История Использование пластика в современном производстве — одно из самых глубоких экономических изменений в современной истории. За последние полтора века пластик постепенно стал заменять множество других материалов (например, металл, дерево) в качестве предпочтительного материала. Благодаря своим универсальным и эффективным характеристикам в последние полвека существует особенно высокий спрос на пластиковые контейнеры, охватывающие широкий спектр отраслей. Сегодня пластик практически уничтожил других материальных конкурентов во многих секторах экономики в обществах по всему миру.

За последние полтора века пластик постепенно стал заменять множество других материалов (например, металл, дерево) в качестве предпочтительного материала. Благодаря своим универсальным и эффективным характеристикам в последние полвека существует особенно высокий спрос на пластиковые контейнеры, охватывающие широкий спектр отраслей. Сегодня пластик практически уничтожил других материальных конкурентов во многих секторах экономики в обществах по всему миру.

В своей ранней форме пластик появился в 1862 году. В том же году Александр Паркес представил изобретение под названием «Паркезин» на Большой международной выставке в Лондоне. Эта ранняя форма пластика была получена из целлюлозы. (Сегодня он известен как целлулоид.) Первоначально одной из главных целей Паркса было создание экономически эффективной альтернативы резине.

Современная эра пластика начала развиваться только в начале двадцатого века. Первый полностью синтетический пластик был случайно открыт в 1907. В том же году химик Лео Бэкланд открыл способ создания синтетического полимера из каменноугольной смолы. Хотя пластик не сразу заменил другие материалы, изобретение «Бэклита» можно по праву считать началом современной пластиковой эры. Экономические лишения, вызванные двумя мировыми войнами, и переход на нефть вместо угля (для получения синтетических полимеров) помогли стимулировать рост использования и разработки пластика. (Во время Второй мировой войны производство и использование пластика в Америке утроилось по сравнению с предыдущим уровнем.) После Второй мировой войны развитие пластика ускорилось с появлением хорошо известных сегодня пластиков, таких как полипропилен, ПВХ, «полиэстер» и т. д.В 60-х годах пластик в значительной степени заменил старые материалы как признак потребления в развитых обществах.

В том же году химик Лео Бэкланд открыл способ создания синтетического полимера из каменноугольной смолы. Хотя пластик не сразу заменил другие материалы, изобретение «Бэклита» можно по праву считать началом современной пластиковой эры. Экономические лишения, вызванные двумя мировыми войнами, и переход на нефть вместо угля (для получения синтетических полимеров) помогли стимулировать рост использования и разработки пластика. (Во время Второй мировой войны производство и использование пластика в Америке утроилось по сравнению с предыдущим уровнем.) После Второй мировой войны развитие пластика ускорилось с появлением хорошо известных сегодня пластиков, таких как полипропилен, ПВХ, «полиэстер» и т. д.В 60-х годах пластик в значительной степени заменил старые материалы как признак потребления в развитых обществах.

Хотя пластмассы встречаются в головокружительном разнообразии форм, к ним можно отнести некоторые основные категории. На фундаментальном уровне пластмассы, состоящие из природных, органических и синтетических мономеров, можно разделить на две большие группы: термопласты и термореактивные пластмассы.

Из этих двух групп наиболее широко используются термопласты. Во многом это связано с тем, что с ними легко работать. При нагревании термопласты становятся пластичными. Однако в нормальных условиях термопласты очень твердые, а при охлаждении в процессе нагревания они снова становятся жесткими. Процесс нагревания и формования термопластичного материала можно выполнять снова и снова, а это означает, что один и тот же материал можно воссоздавать много раз. Термопласты могут быть приобретены в виде готовых форм или в виде смолы, из которой могут быть изготовлены формы. Редкий недостаток изделий из термопластов связан с очень низкими температурами: если пользователь поместит изделие в очень холодную среду, термопласт может стать стеклообразным и может треснуть.

В отличие от термопластов, термореактивные пластмассы хорошо переносят холод. Вообще говоря, они на самом деле прочнее термопластов и становятся довольно твердыми при нагревании выше определенной температуры. Основное структурное различие между реактопластами и термопластами заключается в их полимерной длине; в целом термореактивные пластмассы имеют более короткие полимерные цепи. Примеры термореактивных пластиков включают полиуретан, бакелит, дюропласт, эпоксидную смолу, сложные эфиры цианата и полиэфирные смолы. К сожалению, эти типы пластмасс плохо переносят воздействие высоких температур, которые вызывают их химическую деградацию. Кроме того, после отверждения термореактивные пластмассы не подлежат повторной формовке. Вместо этого производители должны приобретать новый материал, который доступен только в виде нетекучих масс, предварительно смешанных смесей или двухкомпонентных жидких смол. Термореактивные пластмассы могут быть отверждены на воздухе, в анаэробных условиях, путем сшивки, горячего расплава, отверждения при комнатной температуре или методами вулканизации.

Примеры термореактивных пластиков включают полиуретан, бакелит, дюропласт, эпоксидную смолу, сложные эфиры цианата и полиэфирные смолы. К сожалению, эти типы пластмасс плохо переносят воздействие высоких температур, которые вызывают их химическую деградацию. Кроме того, после отверждения термореактивные пластмассы не подлежат повторной формовке. Вместо этого производители должны приобретать новый материал, который доступен только в виде нетекучих масс, предварительно смешанных смесей или двухкомпонентных жидких смол. Термореактивные пластмассы могут быть отверждены на воздухе, в анаэробных условиях, путем сшивки, горячего расплава, отверждения при комнатной температуре или методами вулканизации.

Пластмассовые смолы являются основным ингредиентом любого производства пластмасс. Таким образом, их создание является первым шагом в производстве пластика. Этот начальный этап создания смолы известен как процесс крекинга. Он заключается в получении различных углеводородов (таких как пропилен и этилен) путем нагревания более крупных соединений, полученных из нефтехимических продуктов (сырая нефть и природный газ). Разнообразие, характеризующее углеводороды, полученные в результате крекинга (например, типы, количества), зависит от температуры нагрева, используемой во время процесса. Второй этап вращается вокруг повторной сборки углеводородов в составные цепи, идентифицированные как полимеры. (Естественно говоря, термин «полимер» относится к очень распространенному органическому соединению цепного типа, содержащему множество молекул с малой массой.) Третий и последний этап создания смолы можно по праву считать сердцем пластмассовой промышленности, поскольку он состоит из повторная сборка полимеров в различные типы пластиковых смол — основной ингредиент производства пластмасс в целом.

Разнообразие, характеризующее углеводороды, полученные в результате крекинга (например, типы, количества), зависит от температуры нагрева, используемой во время процесса. Второй этап вращается вокруг повторной сборки углеводородов в составные цепи, идентифицированные как полимеры. (Естественно говоря, термин «полимер» относится к очень распространенному органическому соединению цепного типа, содержащему множество молекул с малой массой.) Третий и последний этап создания смолы можно по праву считать сердцем пластмассовой промышленности, поскольку он состоит из повторная сборка полимеров в различные типы пластиковых смол — основной ингредиент производства пластмасс в целом.

Различия в материалах, характерные для производства пластика, являются прямым результатом различных комбинаций пластиковых смол. При формовании пластика производители могут использовать чистые смолы или комбинировать смолы с добавками, такими как наполнители, термостабилизаторы, смазки или пластификаторы, по мере необходимости. Добавки могут использоваться для изменения любого количества свойств пластикового материала, включая плотность, цвет, структурную целостность, коррозионную стойкость, термостойкость, прочность и диапазон рабочих температур. Изменение цвета в эстетических целях на самом деле представляет собой основное использование добавок. (Хотя можно использовать предварительно окрашенные смолы и/или компаунды, этот метод, как правило, не так эффективен, как использование добавок. Один из наиболее эффективных методов изменения цвета известен как маточная смесь.) С помощью компьютерного программирования и многочисленных проверок качества проверки (как визуальной, так и инструментальной), пластиковые изделия могут иметь практически любой цвет, чтобы эстетически удовлетворить конечных пользователей, а также предложить практическое использование.

Добавки могут использоваться для изменения любого количества свойств пластикового материала, включая плотность, цвет, структурную целостность, коррозионную стойкость, термостойкость, прочность и диапазон рабочих температур. Изменение цвета в эстетических целях на самом деле представляет собой основное использование добавок. (Хотя можно использовать предварительно окрашенные смолы и/или компаунды, этот метод, как правило, не так эффективен, как использование добавок. Один из наиболее эффективных методов изменения цвета известен как маточная смесь.) С помощью компьютерного программирования и многочисленных проверок качества проверки (как визуальной, так и инструментальной), пластиковые изделия могут иметь практически любой цвет, чтобы эстетически удовлетворить конечных пользователей, а также предложить практическое использование.

Пластмасса (и особенно термопласты) может быть отформована в широкий спектр продуктов с использованием множества процессов. Производители часто производят стандартные формы и более совершенные пластиковые изделия с помощью экструзии или литья под давлением. Другие процессы изготовления пластика, которые могут использовать производители, включают экструзию пленки с раздувом (используемую для изготовления пластиковой пленки), экструзию пенопласта, пултрузию, прецизионную обработку пластика, формование давлением, вакуумное формование, термоформование, сварку, шлифовку и литье.

Другие процессы изготовления пластика, которые могут использовать производители, включают экструзию пленки с раздувом (используемую для изготовления пластиковой пленки), экструзию пенопласта, пултрузию, прецизионную обработку пластика, формование давлением, вакуумное формование, термоформование, сварку, шлифовку и литье.

Литье под давлением и выдувное формование являются двумя наиболее распространенными производственными процессами, используемыми для пластмасс. Литье под давлением, в частности, является основным способом формования термопластов. Он включает в себя размещение исходного пластикового материала, известного как заготовка, в транспортировочный канал, где заготовка вдавливается в форму с помощью длинного шнека, расположенного в камере. (Смола и сопутствующие красители также могут поступать в канал в виде гранул.) Сырье сжижается за счет сочетания тепла от нагревательных элементов в канале и давления и трения, вызванных вращающимся шнеком. Затем расплавленный пластик заливают в форму, которая придает пластику определенную форму. (Если расплавленный пластик смешивается с волокнами, предназначенными для армирования пластика, продукт называется пластиковой втулкой.) Процесс выдувного формования немного отличается. Способ попадания пластика в форму такой же, но окончательное формование пластика осуществляется с помощью сжатого воздуха, который направляется в форму. Воздух расширяет расплавленный пластик и выдавливает его в определенных местах. Как только пластик остынет и затвердеет, его извлекают из формы, и процесс завершается.

(Если расплавленный пластик смешивается с волокнами, предназначенными для армирования пластика, продукт называется пластиковой втулкой.) Процесс выдувного формования немного отличается. Способ попадания пластика в форму такой же, но окончательное формование пластика осуществляется с помощью сжатого воздуха, который направляется в форму. Воздух расширяет расплавленный пластик и выдавливает его в определенных местах. Как только пластик остынет и затвердеет, его извлекают из формы, и процесс завершается.

Компрессионное формование представляет собой основной способ формования термореактивных пластиков. В этом методе смола также транспортируется в форму, чтобы принять желаемую форму. Однако при компрессионном формовании смола используется в виде порошка и нагревается до тех пор, пока смола не затвердеет (вместо того, чтобы стать гибкой). Под воздействием тепла термореактивные смолы разлагаются и сшиваются, образуя тесно переплетенную молекулярную структуру. Благодаря этому молекулярному процессу термореактивные пластмассы не становятся снова гибкими даже после охлаждения.

Пластиковые материалы доступны в различных стандартных формах, таких как пленки, стержни, листы, трубы и профили. Эти стандартные формы могут служить готовым продуктом или подвергаться дополнительной обработке.

Типы пластмасс (отдельно)Как упоминалось ранее, пластмасса — это общий термин, обозначающий чрезвычайно широкий спектр синтетических материалов. Ниже приведены описания некоторых из наиболее распространенных или полезных пластиков.

Термопласты Полиэтилен — самый популярный член семейства пластмасс, среднегодовой объем производства которого составляет 80 миллионов тонн. Большинство его приложений связаны с упаковкой. Он используется для изготовления таких продуктов, как бутылки для шампуня, коробки для молока, пластиковые пакеты, пластиковые пленки, фильтры и геомембраны. Вообще говоря, полиэтилен можно разделить на два основных семейства: высокой плотности и низкой плотности. Полиэтилен низкой плотности (LDPE) используется для высокопластичных изделий, таких как пакеты для продуктов, а полиэтилен высокой плотности (HDPE) используется для изготовления более жестких конструкций, таких как контейнеры для моющих средств. (Полиэтиленом самой высокой плотности является полиэтилен сверхвысокой молекулярной массы или UHMW. Он используется для изготовления чрезвычайно жестких устройств, таких как искусственные колени или бедра.) Полиэтилентерефталат (ПЭТ) отличается тем, что является наиболее широко используемым пластиком в мире. Из-за своей влагостойкости и устойчивости к поломкам он обычно используется для изготовления бутылок с водой и мусорных баков.

(Полиэтиленом самой высокой плотности является полиэтилен сверхвысокой молекулярной массы или UHMW. Он используется для изготовления чрезвычайно жестких устройств, таких как искусственные колени или бедра.) Полиэтилентерефталат (ПЭТ) отличается тем, что является наиболее широко используемым пластиком в мире. Из-за своей влагостойкости и устойчивости к поломкам он обычно используется для изготовления бутылок с водой и мусорных баков.

Полистирол более известен под торговой маркой Styrofoam. В своей официальной форме Styrofoam состоит из экструдированного пенополистирола с закрытыми порами, который в основном используется для теплоизоляции и ремесел. Однако в Северной Америке «пенопласт» стал общим названием любого вида пенополистирола. Последний из пенополистирола — это материал, используемый для изготовления кулеров, одноразовых кофейных чашек и амортизирующих шариков или гранул для упаковки.

Непенящиеся формы полистирола используются для мягких потребительских товаров, таких как пробирки или некоторые крышки для напитков.

Полипропилен — это термопласт с низким коэффициентом трения и более устойчивый к растворителям, химическим веществам, кислотам и щелочам, чем большинство пластиков. Как таковой, он используется для изготовления автомобильных компонентов, различного текстиля (например, подгузников, термобелья, гигиенических прокладок), электрических изоляторов, ковров и некоторых типов веревок, канцелярских принадлежностей, лабораторного оборудования и многого другого. Простота изготовления этого пластика является еще одним фактором, способствующим его популярности.

Распространенным синтетическим пластиком является делрин, который также известен под названиями полиоксиметилен (ПОМ), полиформальдегид, полиацеталь и ацеталь. Делрин характеризуется чрезвычайно высокой прочностью, жесткостью и твердостью (благодаря простой структуре молекулярной цепи). Благодаря этим качествам он часто используется в качестве заменителя металла и используется для изготовления прецизионных автомобильных и строительных деталей, а также таких продуктов, как небольшие зубчатые колеса, шарикоподшипники, оправы для очков, крепежные детали и компоненты системы замков. Ацеталь иногда описывают как «мостовой» тип пластика, занимающий особое положение между средними пластиками и металлами.

Ацеталь иногда описывают как «мостовой» тип пластика, занимающий особое положение между средними пластиками и металлами.

ПВХ или поливинилхлорид (известный в Северной Америке как винил) является третьим наиболее широко производимым синтетическим пластиковым полимером в мире. Состоящий в основном из хлора, полученного из технической соли (57%), и углерода, полученного из нефти с использованием этилена (43%), он доступен как в гибкой, так и в жесткой формах, каждая из которых очень популярна сама по себе. Гибкий ПВХ стал возможен благодаря добавлению пластификаторов и часто используется в изоляции электрических кабелей, сантехнике, искусственной коже, надувных лодках и во многих приложениях в качестве заменителя резины. Жесткий ПВХ (RPVC) используется для изготовления бутылок, непищевой упаковки, пластиковых карт, строительных компонентов, таких как трубы, а также дверных и оконных профилей. Прозрачная пластиковая пленка (используемая для упаковки пищевых продуктов), по всей вероятности, является наиболее знакомой среднестатистическому потребителю формой ПВХ.

Акрил или полиметилметакрилат (более известный как оргстекло) представляет собой прозрачный термопласт, часто используемый в виде листа в качестве заменителя стекла. Ударопрочный акриловый пластик (также известный как акриловое стекло) используется для создания многих обязательно прочных продуктов, таких как пуленепробиваемые барьеры безопасности и стекло, световые люки, задние фонари и комбинации приборов для автомобилей, ванны, знаки и дисплеи, а также ЖК-дисплеи. экраны.

Пластмассы семейства поликарбонатов представляют собой просто термопластичные полимеры, химические структуры которых содержат карбонатные группы. В общем, пластик этой группы можно просто назвать поликарбонатом. Поликарбонаты отличаются высокой ударной вязкостью по сравнению с другими пластиками. Кроме того, известно, что поликарбонаты обладают хорошей теплостойкостью и огнестойкостью, а также хорошими электрическими изоляторами. Производители в основном используют их для производства электрических компонентов, строительных материалов, запчастей для самолетов и автомобилей, компонентов безопасности и одежды для обеспечения личной безопасности, включая защитное снаряжение, солнцезащитные очки, очки для плавания, маски для подводного плавания и защитные очки.