ФАРМАЦЕВТИКА / КонсультантПлюс

Вступает в силу закон, направленный на пресечение незаконных поставок этилового спирта, фармацевтической субстанции спирта этилового (этанола) и спиртосодержащих лекарственных средств

Емкости для приемки этилового спирта у организаций, использующих этиловый спирт для производства фармацевтической субстанции спирта этилового (этанола), должны быть оснащены автоматическими средствами измерения и учета концентрации и объема безводного спирта в этиловом спирте, объема этилового спирта.

Поставки фармацевтической субстанции спирта этилового (этанола) осуществляются только организациями, которые имеют одновременно лицензию на производство этилового спирта для производства фармацевтической субстанции спирта этилового (этанола) и лицензию на производство лекарственных средств (фармацевтической субстанции спирта этилового (этанола).

Лицензия на производство лекарственных средств (фармацевтической субстанции спирта этилового (этанола) выдается при условии наличия у организации на праве собственности, хозяйственного ведения или оперативного управления зарегистрированного основного технологического оборудования для производства этилового спирта.

Предусматриваются особенности лицензирования производства лекарственных средств (фармацевтической субстанции спирта этилового (этанола).

Производство фармацевтической субстанции спирта этилового (этанола) допускается только организацией, осуществляющей производство ректификованного этилового спирта из пищевого сырья на основании лицензии на производство этилового спирта для производства фармацевтической субстанции спирта этилового (этанола) методом разведения очищенной водой такого этилового спирта, произведенного данной организацией по месту осуществления производства фармацевтической субстанции спирта этилового (этанола).

Запрещается производство:

— фармацевтической субстанции спирта этилового (этанола), спиртосодержащих лекарственных средств или спиртосодержащих медицинских изделий на основном технологическом оборудовании для производства этилового спирта;

— спиртосодержащих лекарственных препаратов по месту осуществления производства фармацевтической субстанции спирта этилового (этанола) и (или) по месту осуществления производства этилового спирта;

— фармацевтической субстанции спирта этилового (этанола) и (или) спиртосодержащих лекарственных препаратов на основном технологическом оборудовании для производства этилового спирта;

— медицинских изделий, содержащих этиловый спирт, по месту осуществления производства фармацевтической субстанции спирта этилового (этанола) и (или) по месту осуществления производства этилового спирта;

— медицинских изделий, содержащих этиловый спирт, на основном технологическом оборудовании для производства этилового спирта.

Реализация фармацевтической субстанции спирта этилового (этанола) организациям оптовой торговли лекарственными средствами не допускается.

(Федеральный закон от 27.12.2019 N 481-ФЗ; Постановление Правительства РФ от 22.12.2020 N 2206; Информация Росалкогольрегулирования)

Открыть полный текст документа

Усиливается контроль за деятельностью производителей этилового спирта

Сенаторы одобрили изменения в закон о государственном регулировании производства и оборота этилового спирта и спиртосодержащей продукции.

Совет Федерации одобрил Федеральный закон «О внесении изменений в Федеральный закон «О государственном регулировании

производства и оборота этилового спирта, алкогольной и спиртосодержащей

продукции и об ограничении потребления (распития) алкогольной продукции» и о проведении на территории Калининградской области эксперимента по маркировке

алкогольной продукции федеральными специальными марками».

Смотрите также

Документ внесен

сенаторами РФ Анатолием Артамоновым,

Артамонов

Анатолий Дмитриевичпредставитель от исполнительного органа государственной власти Калужской области Сергеем Рябухиным,

Рябухин

Сергей Николаевичпредставитель от законодательного (представительного) органа государственной власти Ульяновской области

Андрей Николаевичпредставитель от законодательного (представительного) органа государственной власти Тверской области Константином Долговым, Долгов

Константин Константиновичпредставитель от исполнительного органа государственной власти Мурманской области Ахматом Салпагаровым, Салпагаров

Ахмат Анзоровичпредставитель от законодательного (представительного) органа государственной власти Карачаево-Черкесской Республики Валерием Семеновым.

Семенов

СеменовВалерий Владимировичпредставитель от законодательного (представительного) органа государственной власти Красноярского края

Как сообщил первый заместитель председателя Комитета СФ по бюджету и финансовым рынкам Сергей Рябухин, вносятся изменения, направленные на усиление контроля за деятельностью производителей этилового спирта.

Уточняются определения таких основных понятий, как мощность основного технологического оборудования для производства этилового спирта или алкогольной продукции, норма минимального использования производственной мощности, приостановление использования и уведомление о приостановлении или возобновлении использования такого оборудования.

Не допускается производство этилового спирта, если квартальный объем не соответствует норме минимального использования производственной мощности (70

процентов). В случае проведения ремонта основного технологического оборудования

для производства этилового спирта организация уведомляет об этом лицензирующий

орган по телекоммуникационным каналам связи в форме электронного документа,

подписанного квалифицированной электронной подписью, до даты начала ремонта.

Определяются признаки осуществляющих производство этилового спирта организаций, входящих в группу организаций (принадлежность одной из организаций более 70 процентов акций или долей в уставном капитале других организаций, осуществляющих производство этилового спирта, при этом суммарная производственная мощность основного технологического оборудования для производства этилового спирта группы организаций должна составлять не менее 20 миллионов декалитров в год).

Организациям,

входящим в группу организаций, и организациям, осуществляющим производство алкогольной

продукции с использованием этилового спирта, в случае невозможности соблюдения

нормы минимального использования производственной мощности предоставляется

возможность направить уведомление в форме электронного документа о приостановлении и возобновлении использования основного технологического

оборудования для производства этилового спирта или алкогольной продукции с использованием этилового спирта. Порядок направления в лицензирующий орган

таких уведомлений будет утверждаться уполномоченным федеральным органом

исполнительной власти.

Порядок направления в лицензирующий орган

таких уведомлений будет утверждаться уполномоченным федеральным органом

исполнительной власти.

Закрепляется возможность проведения эксперимента, предусматривающего применение в течение определенного периода специального регулирования в отношении маркировки федеральными специальными марками ввозимой в Российскую Федерацию алкогольной продукции с определением круга лиц и территории, на которые распространяется это специальное регулирование. Положение о проведении такого эксперимента должно утверждаться Правительством Российской Федерации.

Предписывается

провести на территории Калининградской области эксперимент по маркировке

федеральными специальными марками ввозимой в Российскую Федерацию алкогольной

продукции, помещенной под таможенную процедуру таможенного склада,

продолжительностью с 1 июня 2021 года по 31 мая 2023 года. Определены цели

проведения эксперимента, его участники, условия, при которых маркировка

алкогольной продукции, ввозимой в Российскую Федерацию осуществляться не будет. Правительству РФ надлежит утвердить положение о проведении эксперимента, в котором

определить участников эксперимента, условия их участия в эксперименте, порядок

проведения эксперимента и представления отчета о результатах его проведения.

Правительству РФ надлежит утвердить положение о проведении эксперимента, в котором

определить участников эксперимента, условия их участия в эксперименте, порядок

проведения эксперимента и представления отчета о результатах его проведения.

Организациям, имеющим на 1 июля 2021 года действующую лицензию на производство, хранение и поставки произведенного этилового спирта (за исключением винного, виноградного, плодового, коньячного, кальвадосного, вискового дистиллятов) или на производство этилового спирта для производства фармацевтической субстанции спирта этилового (этанола), предоставлено право продолжения производственной деятельности при условии выполнения ими нормы минимального использования производственной мощности, рассчитываемой по правилам Федерального закона. При этом установлена обязанность этих организаций подать до 31 октября 2021 года заявление о переоформлении лицензий, предусматривающее установление производственной мощности на квартал.

Госдума приняла закон, регулирующий производство и оборот биоэтанола — Экономика и бизнес

/ТАСС/. Госдума приняла в третьем, окончательном, чтении закон о регулировании производства и оборота биоэтанола, используемого в качестве топлива. Инициированный правительством закон предусматривает запрет на производство предприятиями, осуществляющими выпуск биоэтанола, этилового спирта из пищевого сырья.

/ТАСС/. Госдума приняла в третьем, окончательном, чтении закон о регулировании производства и оборота биоэтанола, используемого в качестве топлива. Инициированный правительством закон предусматривает запрет на производство предприятиями, осуществляющими выпуск биоэтанола, этилового спирта из пищевого сырья.В настоящее время автомобильный бензин, произведенный с добавлением в качестве высокооктановой добавки этилового спирта, в частности биоэтанола, в рамках действующего законодательства относится к спиртосодержащей непищевой продукции в связи с содержанием в нем более 0,5% этилового спирта.

«Учитывая, что производство и оборот спиртосодержащей продукции регулируется нормами, установленными федеральным законом «О государственном регулировании производства и оборота этилового спирта, алкогольной и спиртосодержащей продукции и об ограничении потребления (распития) алкогольной продукции», данная ситуация приводит к сдерживанию развития производства биоэтанола», — говорится в пояснительной записке к документу.

Вводимые нормы

Законом вводятся нормы, согласно которым действие закона о госрегулировании производства и оборота этилового спирта не будет распространяться на производство и (или) оборот автомобильного бензина, произведенного с добавлением этилового спирта или спиртосодержащей продукции и соответствующего техническому регламенту Таможенного союза «О требованиях к автомобильному и авиационному бензину, дизельному и судовому топливу, топливу для реактивных двигателей и мазуту», утвержденному решением комиссии Таможенного союза.

Вводится понятие «биоэтанол», под которым понимается денатурированный этиловый спирт, произведенный из пищевого и (или) непищевого сырья растительного происхождения, денатурация которого осуществляется с соблюдением требований, установленных законом о госрегулировании этилового спирта, и содержащий не более 1% воды.

Определяется порядок лицензирования производства, хранения и поставок биоэтанола. Кроме того, предусматриваются специальные требования для оснащения оборудования, используемого для производства биоэтанола, средствами автоматического измерения и учета концентрации денатурирующих веществ. Документом вводится запрет на производство предприятиями, осуществляющими выпуск биоэтанола, этилового спирта из пищевого сырья. Это обусловлено необходимостью исключения возможности использования биоэтанола, полученного из пищевого сырья, в качестве суррогата алкогольной продукции.

Документом вводится запрет на производство предприятиями, осуществляющими выпуск биоэтанола, этилового спирта из пищевого сырья. Это обусловлено необходимостью исключения возможности использования биоэтанола, полученного из пищевого сырья, в качестве суррогата алкогольной продукции.

В связи с необходимостью оснащения основного технологического оборудования автоматическими средствами измерения и учета концентрации денатурирующих веществ в потоке денатурированного биоэтанола законом предусмотрено вступление его в силу по истечении одного года после его официального опубликования, говорится в сопроводительных материалах к документу.

Особенности производства биоэтанола. Cleandex

Биоэтанол является альтернативным видом жидкого осветленного топлива для бензиновых двигателей.

Согласно официальному определению, биоэтанол – это этиловый спирт, производимый из биомассы и/или биологически разлагаемых компонентов отходов и используемый в качестве биотоплива. Химическая формула – С2Н5ОН.

Химическая формула – С2Н5ОН.

Более распространенным является определение биоэтанола как жидкого спиртового топлива, вырабатываемого из сельхозпродукции с высоким содержанием сахара и крахмала (кукурузы, зерновых, сахарного тростника и др.).

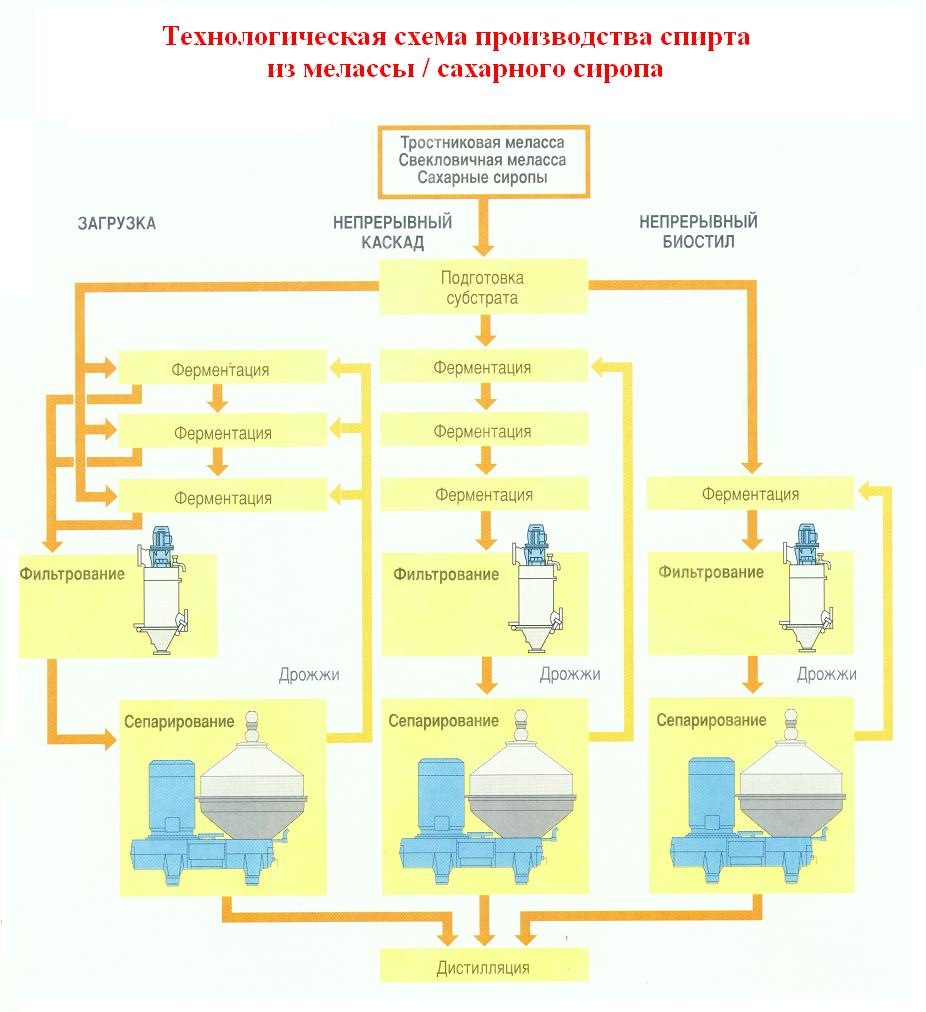

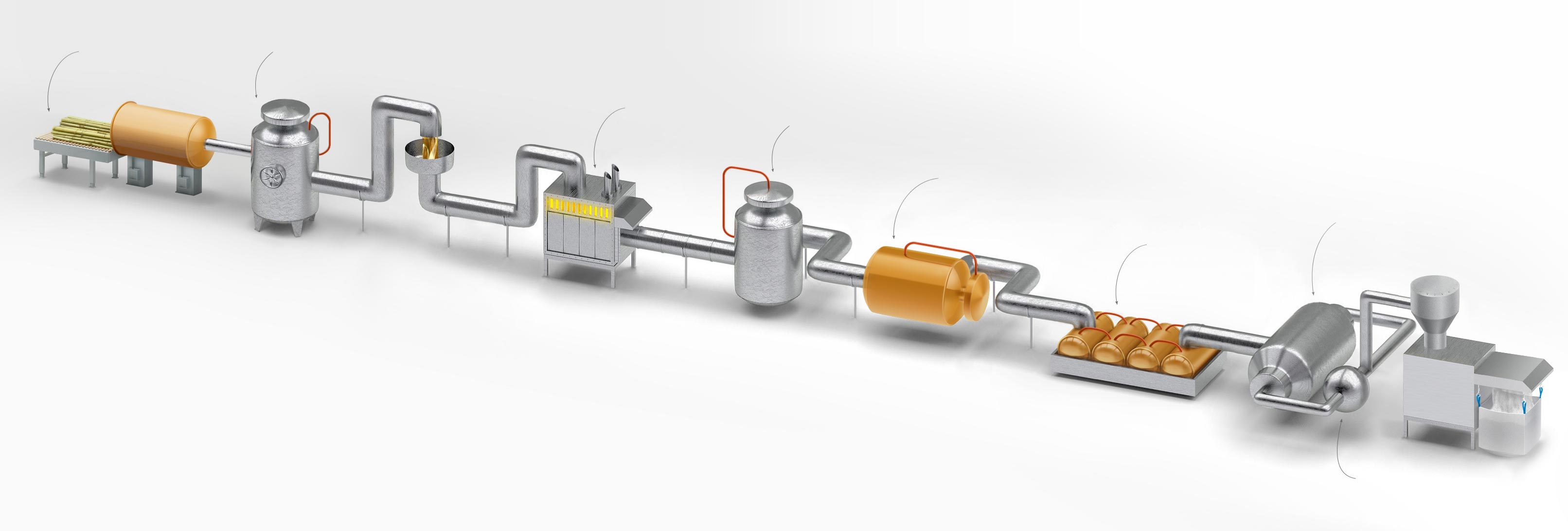

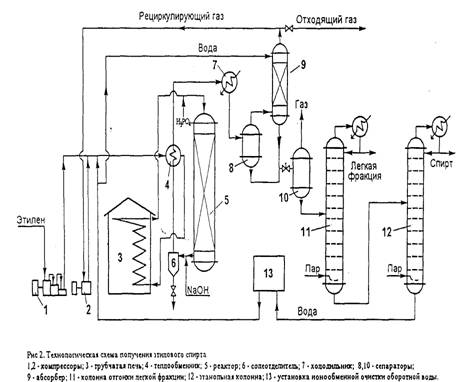

Технология производства

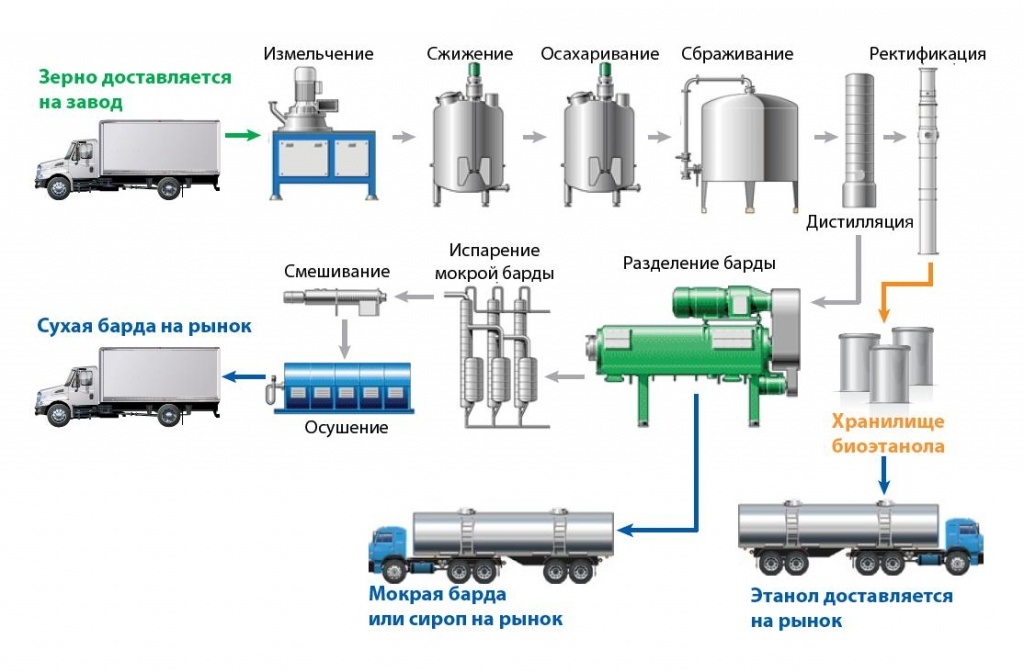

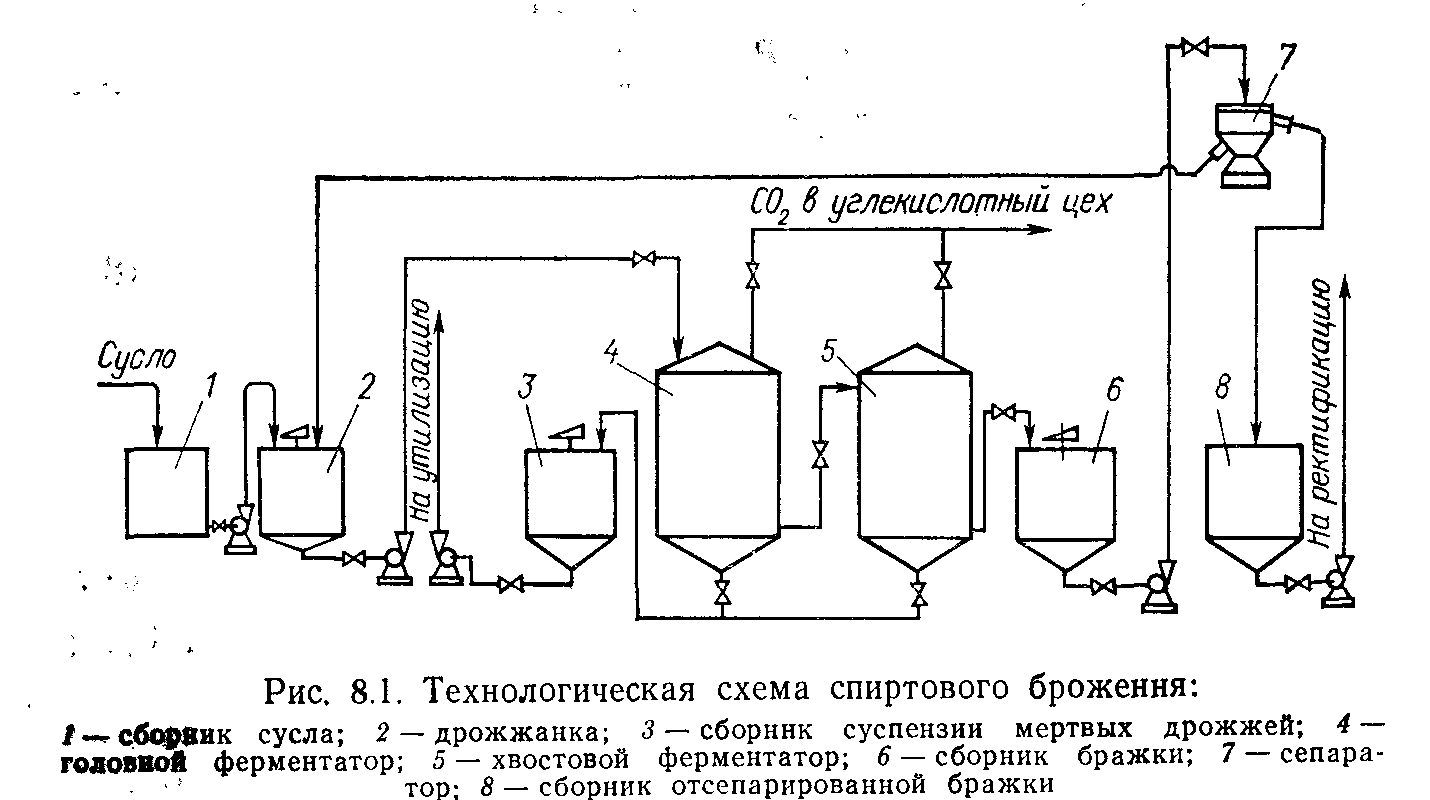

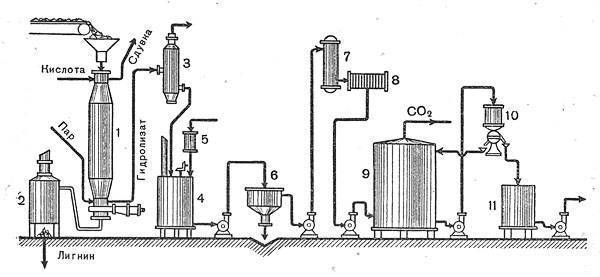

Биоэтанол получают в результате спиртового брожения (ферментации частей растительного сахара и крахмала) с последующей ректификацией или гидролизным методом.

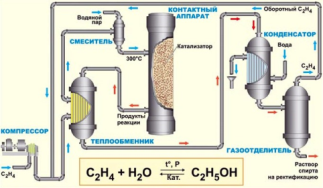

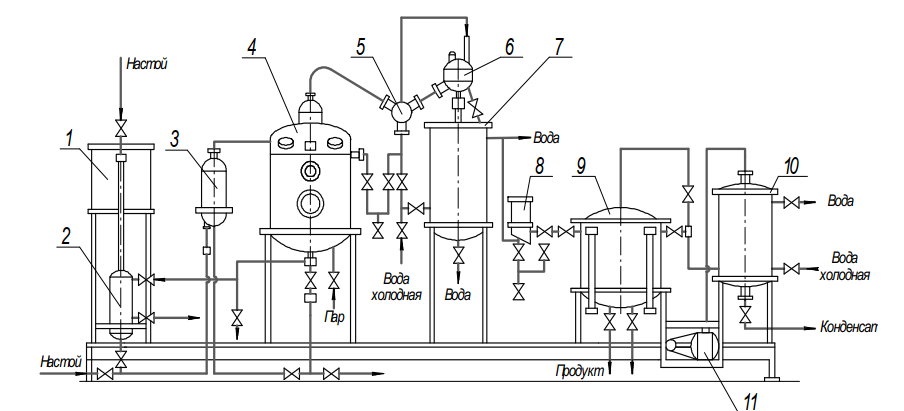

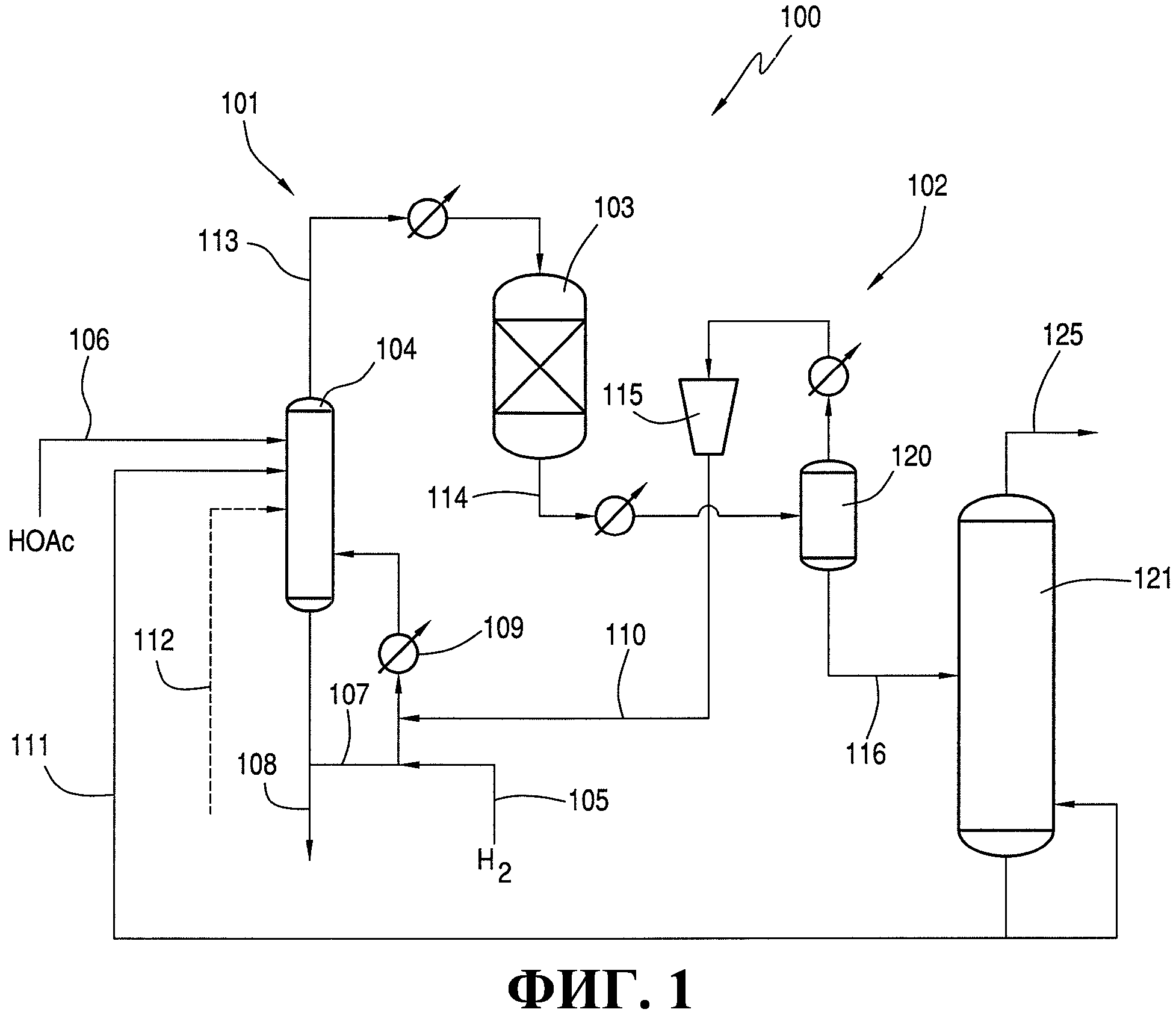

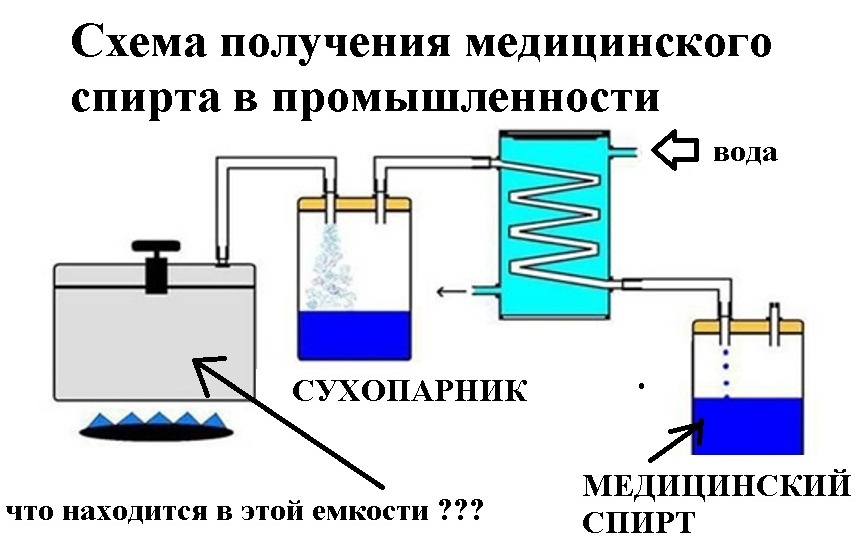

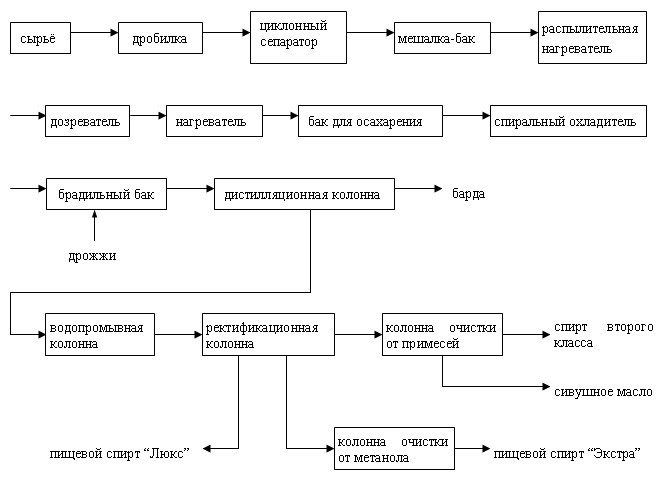

Рисунок. Технология производства биоэтанола

Процесс получения биологического спирта достаточно сложен, так как ему предшествует большое число технологических операций, связанных с выделением отдельных компонентов из зерна: крахмала, глютена, зародыша и клетчатки,–в водной среде. Технологическая цепочка во многом схожа с процессом производства пищевого спирта. При этом в случае биологического топлива все чаще используют технологию мокрого помола зерна.

Сначала зерно очищается и замачивается. Затем направляется на мокрое дробление для последующей сепарации зародыша и отделения клетчатки. Оставшийся после сепарации раствор, содержащий растворенный крахмал и глютен, направляется на вторую стадию сепарации. На данном этапе происходит выделение глютена из оставшегося раствора с образованием влажного глютена и крахмала. Полученный влажный крахмал, посредством разных технологических операций, преобразуется в следующие продукты: сухой крахмал, этанол, концентрированную фруктозу.

Затем направляется на мокрое дробление для последующей сепарации зародыша и отделения клетчатки. Оставшийся после сепарации раствор, содержащий растворенный крахмал и глютен, направляется на вторую стадию сепарации. На данном этапе происходит выделение глютена из оставшегося раствора с образованием влажного глютена и крахмала. Полученный влажный крахмал, посредством разных технологических операций, преобразуется в следующие продукты: сухой крахмал, этанол, концентрированную фруктозу.

В отличие от пищевого спирта, биоэтанол почти не содержит воды (его концентрация – 99,8%) и производится укороченной дистилляцией (две ректификационные колонны вместо пяти). Основными составляющими биологического спирта являются метан и сивушные масла, что делает его непригодным для питья.

Особенностью производственного процесса является получение так называемого «ко-продукта». В случае сухого помола зерна – сухая дробина с растворимыми веществами (DDGS – Distillers Dried Grains with Solubles) и СО2 ; в случае мокрого помола – глютен (пшеничная клейковина, если сырье – пшеница), СО2 и корма для животных.

Как правило, оставшиеся после ферментации продукты (оболочки зерна, дрожжи, протеин (глютен) зерна) находят широкое применение в качестве корма для скота и служат дополнительным источником прибыли для биотопливных производителей.

Углекислый газ, образующийся в больших количествах в ходе технологических операций, довольно сложно продать из-за его низкой стоимости, поэтому обычно крупные биоэтанольные компании конструируют в непосредственной близости от основного производства комплексы по переработке СО2.

Сырье

Современные технологи позволяют использовать практически любое сахаро- и крахмало- содержащее сырье: сахарный тростник, сахарную свеклу, картофель, кукурузу, пшеницу, ячмень, рожь и т. д.

Таблица. Объем производства биоэтанола из различных сельскохозяйственных культур

Специалисты Российской биотопливной ассоциации отмечают, что клубневые культуры, с учетом показателей урожайности и стоимости сырья на литр биоэтанола, могут также использоваться для производства биологического топлива наряду с зерновыми. Однако сам процесс их производства довольно трудоемок и экономически не столь привлекателен. Картофель, по мнению специалистов, целесообразно использовать лишь в качестве дополнительного сырья.

Однако сам процесс их производства довольно трудоемок и экономически не столь привлекателен. Картофель, по мнению специалистов, целесообразно использовать лишь в качестве дополнительного сырья.

Самыми распространенными сырьевыми источниками являются сахарный тростник и зерно, причем в 90% зерна приходится на кукурузу.

Организация производства

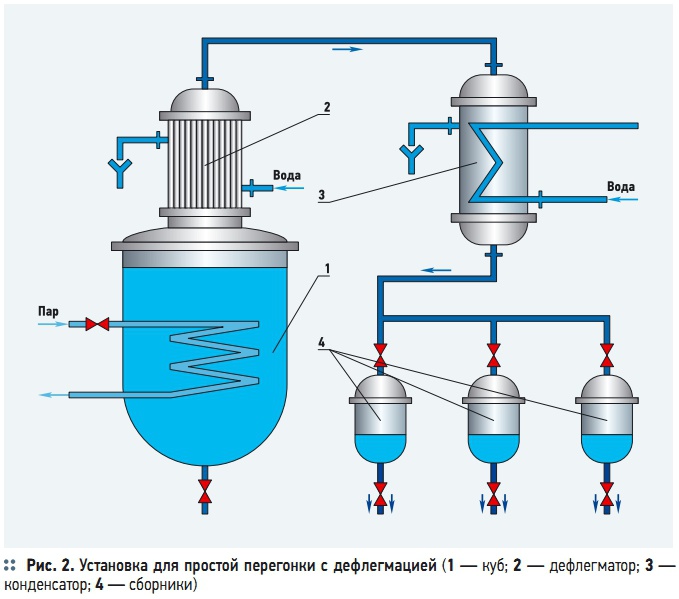

Производство биоэтанола представляет собой технологический процесс, аналогичный производству пищевого спирта (только количество ректификационных колонн – две, а не пять).

По оценкам Российской биотопливной ассоциации, размер участка для завода мощностью около 150 млн л этанола и 128 тыс.т сухой барды должен составлять 10–16 га (примерно 200*500 м). В случае организации рельсового кольца для железнодорожного состава в 100 вагонов, необходимо 60–70 га земли.

Биозавод топливного этанола очень энергоэффективен. Везде, где можно, энергия восстанавливается и используется в дальнейших процессах. Современные параметры использования энергии (сухой помол, кукуруза): электричество – 0.30 кВт-час на литр этанола; энергия–10.0 МДж на литр; вода – 3 литра на литр этанола.

Современные параметры использования энергии (сухой помол, кукуруза): электричество – 0.30 кВт-час на литр этанола; энергия–10.0 МДж на литр; вода – 3 литра на литр этанола.

Как правило, организация биотопливного производства подразумевает создание полного производственного комплекса – от переработки сырья до получения готового биологического продукта.

Главный критерий выбора той или иной сельхозкультуры – ее доступность и наличие для переработки круглогодично. Значительным преимуществам в условиях нестабильных цен на зерно и масличные растения является наличие собственной сырьевой базы.

Инвестиции

По экспертным оценкам, стоимость строительства завода по производству биоэтанола находится в пределах от 0.5 до 1.0 доллара за литр мощности.

Показатели рентабельности во многом зависят от действующих цен на нефть в стране: чем они выше, тем больше доходность от изготовления биотоплива. Например, в Европе при достаточно высоких ценах на традиционные энергоресурсы, этот показатель достигает – 30–35%. В России же он несколько ниже.

В России же он несколько ниже.

К ведущим способам повышения рентабельности можно отнести организацию собственного изготовления сырья и развитие переработки «ко-продуктов» и их последующую продажу.

Более подробная информация об особенностях организации производства биоэтанола в условиях российского рынка представлена в отчете «Маркетинговое исследование рынка биотоплива»

Источник: Cleandex.ru/Research.Techart

Америка нахлебалась этанола – Газета Коммерсантъ № 189 (3765) от 16.10.2007

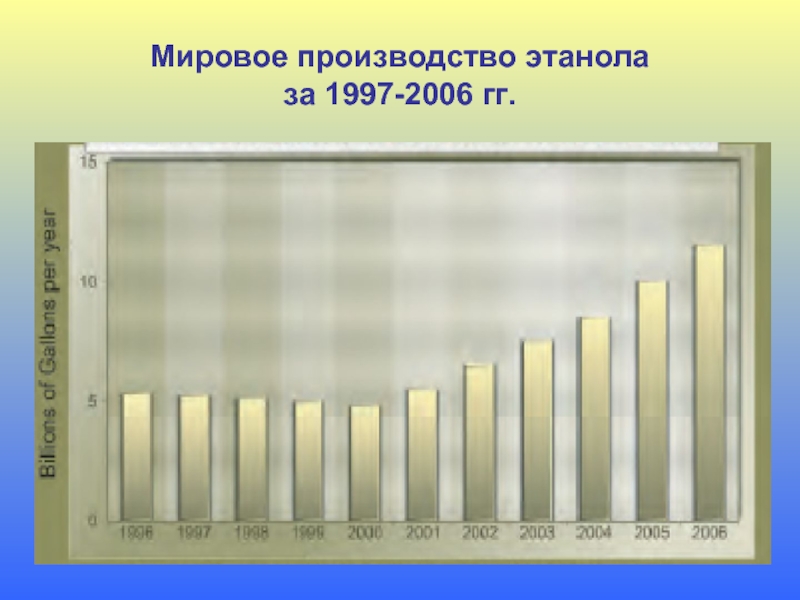

Этаноловой индустрии, которой еще совсем недавно прочили лишь блестящее будущее, грозит первый структурный кризис. Эксперты ставят под сомнение экологичность этанолового производства и экономическую целесообразность отрасли, а некоторые обвиняют ее в повышении цен на сельхозпродукты. Кроме того, в некоторых регионах уже отмечена перенасыщенность этанолового рынка, что негативно сказывается на компаниях, занятых в этой отрасли. По мнению наблюдателей, чтобы избежать серьезного кризиса перепроизводства, экологических проблем и повышения цен на продукты питания, игрокам этаноловой индустрии необходимо принимать срочные меры.

Этаноловый бум пошел на спад

На прошлой неделе совет национальных исследований США при Национальной академии наук опубликовал данные, свидетельствующие о том, что массовое производство этанола (этилового спирта) может представлять значительную угрозу окружающей среде. До последнего времени считалось, что для стран, не богатых углеводородами, этанол является более удачной альтернативой нефти не только с экономической, но и экологической стороны, поскольку в производстве этанола используются главным образом продукты растениеводства (рожь, ячмень, кукуруза, овес, просо, картофель). Однако в отчете специальной комиссии NRC говорится, что более активное возделывание кукурузы, которая в США является одним из главных видов сырья для этанола, а также увеличение посевных площадей под зерновые в районах, не подготовленных для этого, может «оказать серьезное негативное влияние» на состояние водных ресурсов США. Дело в том, что для выращивания кукурузы в северных и южных штатах США необходимо больше воды, чем для выращивания традиционных для этих штатов сои и хлопка. Это может негативно отразиться на местных водных ресурсах, уже используемых для питья, производства электроэнергии, разведения рыбы и т. д. Кроме того, производство самого этанола из биосырья также требует довольно много воды: по подсчетам американских ученых, заводу по производству 100 млн галлонов (378 млн литров) этанола в год требуется воды столько же, сколько городу с населением 5 тыс. человек.

Это может негативно отразиться на местных водных ресурсах, уже используемых для питья, производства электроэнергии, разведения рыбы и т. д. Кроме того, производство самого этанола из биосырья также требует довольно много воды: по подсчетам американских ученых, заводу по производству 100 млн галлонов (378 млн литров) этанола в год требуется воды столько же, сколько городу с населением 5 тыс. человек.

Совет национальных исследований не случайно озаботился возможными экологическими проблемами при производстве этанола — как известно, для США вопрос массового производства биотоплива является не только экономически, но и политически важным. В последние годы на фоне растущих цен на нефтепродукты американские политики усиленно стали лоббировать развитие этаноловой промышленности. В подписанном в августе 2005 года Джорджем Бушем-младшим законе об энергетической политике правительство США пообещало субсидии и налоговые льготы производителям этанолового топлива. Согласно ему, каждый произведенный галлон этанола дает компании право платить меньше налогов. Закон также предусматривает трехкратное (до 7,5 млрд галлонов) увеличение объемов добавок биотоплива (чаще всего это этанол) в продаваемый в США бензин к 2012 году. Политики заявляли, что производство биотоплива поможет в первую очередь снизить экономическую, а следовательно, и политическую зависимость от нефтедобывающих стран, с некоторыми из которых у США не самые теплые отношения.

Закон также предусматривает трехкратное (до 7,5 млрд галлонов) увеличение объемов добавок биотоплива (чаще всего это этанол) в продаваемый в США бензин к 2012 году. Политики заявляли, что производство биотоплива поможет в первую очередь снизить экономическую, а следовательно, и политическую зависимость от нефтедобывающих стран, с некоторыми из которых у США не самые теплые отношения.

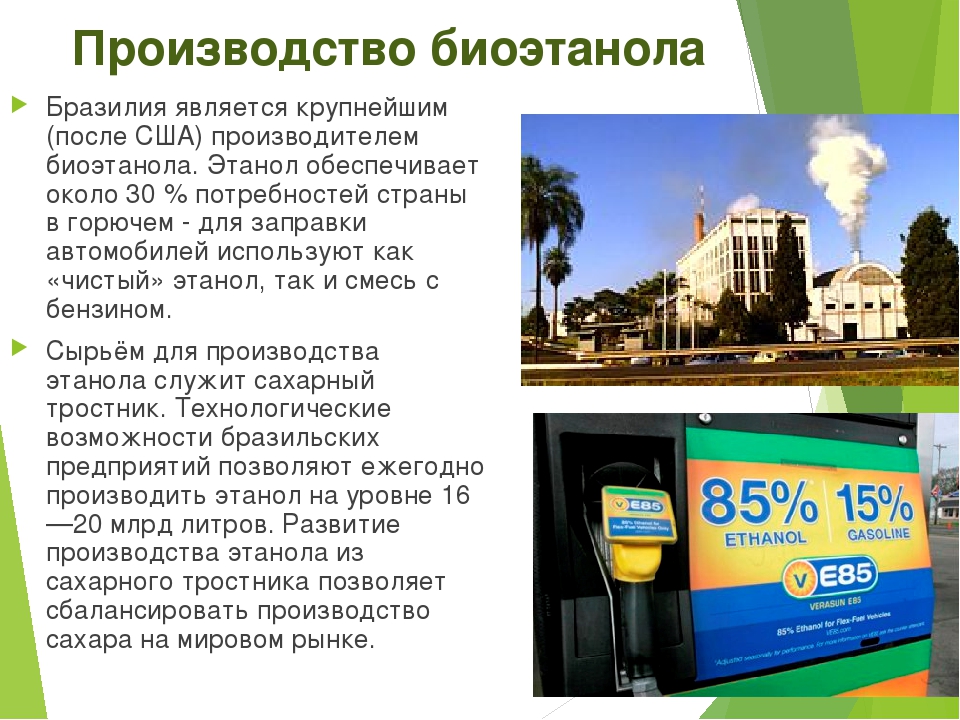

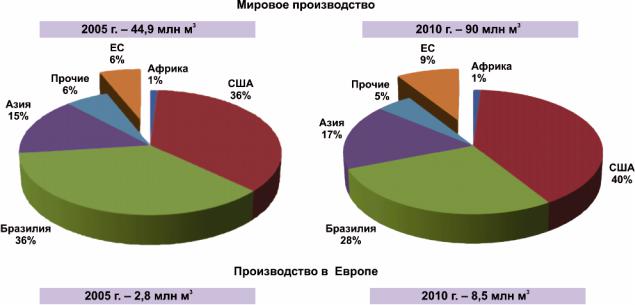

В качестве образца для подражания американские политики нередко упоминали модель Бразилии — до недавнего прошлого мирового лидера этаноловой отрасли. Еще в начале 1970-х, во время мирового нефтяного кризиса, вызванного арабо-израильским конфликтом, правительство Бразилии решило уменьшить зависимость страны от нефти. Был принят ряд мер, таких как субсидии производителям этанола, увеличение производства сахарного тростника (основного сырья для производства этанола в Бразилии), строительство заправочных станций с этаноловым топливом, в результате чего к 1976 году доля импортной нефти на национальном топливном рынке снизилась с 80 до 45%. Сегодня этанол составляет более 20% в бразильском топливном балансе. В настоящий момент США уже обогнали Бразилию, став крупнейшим производителем этанола в мире (см. таблицу). В США этанол содержится в 30% продаваемого в стране горючего. По данным американской Ассоциации возобновляемых видов топлива, по состоянию на январь этого года в США функционировали 110 заводов и еще около 80 находились на стадии строительства. Этаноловая промышленность помогла за несколько лет создать сотни тысяч рабочих мест.

Сегодня этанол составляет более 20% в бразильском топливном балансе. В настоящий момент США уже обогнали Бразилию, став крупнейшим производителем этанола в мире (см. таблицу). В США этанол содержится в 30% продаваемого в стране горючего. По данным американской Ассоциации возобновляемых видов топлива, по состоянию на январь этого года в США функционировали 110 заводов и еще около 80 находились на стадии строительства. Этаноловая промышленность помогла за несколько лет создать сотни тысяч рабочих мест.

Европейские страны также уделят значительное внимание производству этанола. В прошлом году на субсидии для производства биотоплива страны ЕС потратили €3,7 млрд, и в ближайшие годы средства будут только расти — к 2010 году ЕС планирует повысить соотношение биотоплива, используемого для автомобилей, с нынешних 2 до 10%.

Обратная сторона медали

Но в последнее время эксперты все чаше стали отмечать и негативные стороны массового производства этанола. Сейчас производство этанола в США неуклонно приближается к отметке в 7,5 млрд галлонов — цели, заложенной в законе 2005 года. Обещанные субсидии и льготы, а также высокие цены на этанол сделали его производство чрезвычайно выгодным. В 2005 году, на пике этанолового бума, многие американские биоэтаноловые компании проводили IPO, поскольку этот бизнес был чрезвычайно привлекательным для инвесторов. Свои акции в 2005 году вывели на биржу такие компании, как Pacific Ethanol, VeraSun Energy и др. Однако в США на рынке все чаще наблюдается перенасыщение — для потребителей это, безусловно, позитивный сигнал, поскольку цены на биотопливо все время идут вниз. Однако перенасыщение рынка негативно сказывается на привлекательности производителей среди инвесторов — их акции падают в цене. Если в 2005 году акции Pacific Ethanol стоили $21,75, VeraSun Energy — $30, то сейчас акции первой стоят $9, а второй — $11,6. Некоторые ключевые участники рынка даже закрывают заводы. В сентябре испанская энергетическая компания Abengoa приостановила производство этанола на своих трех крупнейших заводах в Испании, объяснив такое решение высокими ценами на зерно и неуверенностью в национальном рынке этанола.

Обещанные субсидии и льготы, а также высокие цены на этанол сделали его производство чрезвычайно выгодным. В 2005 году, на пике этанолового бума, многие американские биоэтаноловые компании проводили IPO, поскольку этот бизнес был чрезвычайно привлекательным для инвесторов. Свои акции в 2005 году вывели на биржу такие компании, как Pacific Ethanol, VeraSun Energy и др. Однако в США на рынке все чаще наблюдается перенасыщение — для потребителей это, безусловно, позитивный сигнал, поскольку цены на биотопливо все время идут вниз. Однако перенасыщение рынка негативно сказывается на привлекательности производителей среди инвесторов — их акции падают в цене. Если в 2005 году акции Pacific Ethanol стоили $21,75, VeraSun Energy — $30, то сейчас акции первой стоят $9, а второй — $11,6. Некоторые ключевые участники рынка даже закрывают заводы. В сентябре испанская энергетическая компания Abengoa приостановила производство этанола на своих трех крупнейших заводах в Испании, объяснив такое решение высокими ценами на зерно и неуверенностью в национальном рынке этанола. Еще один ее завод уже остановил производство несколькими месяцами ранее по тем же причинам.

Еще один ее завод уже остановил производство несколькими месяцами ранее по тем же причинам.

Нередко этаноловую индустрию упрекают и в том, что она ведет к повышению цен на зерновые. Производители мяса и домашней птицы также жалуются на то, что высокие цены на зерно вредят их прибылям, и требуют от правительства сократить субсидии. По данным министерства сельского хозяйства США, стоимость кормов на основе зерновых с 2005 года увеличилась приблизительно на 60%. По мнению Рональда Стинблика, руководителя научно-исследовательской группы Международного исследовательского института по устойчивому развитию (IISD), «спрос на зерновые для производства этанола и продуктов взвинтил цены на это сырье более чем на 50%. Повышение международных цен на природный газ также привело к росту цен на удобрения и большим затратам на энергетический процесс для дистилляторов».

Высокие государственные субсидии производителям этанола также все чаще вызывают вопросы об экономической целесообразности производства этанола. Как заявляет IISD, стоимость этанола из сахарной патоки, произведенного для того, чтобы избежать выделения в атмосферу одной тонны двуокиси углерода, составляет от $760 до $1000. Однако примерно за эти же деньги на Чикагской климатической бирже можно купить квоту на выброс 160 тонн диоксида углерода, а средства от покупки этой квоты можно пустить на увеличение зеленых насаждений, которые нейтрализуют выброс в атмосферу такого же количества парникового газа.

Как заявляет IISD, стоимость этанола из сахарной патоки, произведенного для того, чтобы избежать выделения в атмосферу одной тонны двуокиси углерода, составляет от $760 до $1000. Однако примерно за эти же деньги на Чикагской климатической бирже можно купить квоту на выброс 160 тонн диоксида углерода, а средства от покупки этой квоты можно пустить на увеличение зеленых насаждений, которые нейтрализуют выброс в атмосферу такого же количества парникового газа.

В связи с этим наблюдатели все чаще говорят о том, что компаниям, занятым в производстве этанола, а также правительствам необходимо искать срочные меры для выхода из сложившейся ситуации и предотвращения возможного кризиса — первого структурного кризиса этаноловой индустрии. Все чаще слышны разговоры о том, что компаниям, занимающимся производством этанола, необходима консолидация, как в свое время происходило с производителями других энергоносителей — нефти, газа. По мнению Брюса Бэбкока из Центра по изучению вопросов сельского хозяйства Университета штата Айова, более крупные производители смогут эффективнее размещать производство биосырья в районах, предназначенных для этого, и решать проблемы, возникающие в процессе производства этанола.

Говоря о том, какие шаги следует предпринять государственным органам, наблюдатели говорят, что необходимо менять законодательство, регулирующее производство этанола. По мнению анонимного чиновника Еврокомиссии, цитируемого агентством IPS, «политика в этом вопросе должна зависеть от того, какие вопросы надо решать именно сейчас». А шведский депутат Европарламента Андерс Вийкман отметил: «Если мы хотим, чтобы на рынке появился новый вид энергоносителя, нам нужны субсидии. Но вопрос заключается в том, как мы обеспечиваем производственный процесс. Логично предположить, что необходимо принять такие меры, которые бы обеспечили реальное сокращение выброса парниковых газов».

Екатерина Ъ-Дударева

Назван способ отличить этанол от метанола: Общество: Россия: Lenta.ru

Метанол идентичен этанолу не только по вкусу и запаху, но еще и по типу опьянения, рассказал председатель Национального союза защиты прав потребителей Павел Шапкин. В разговоре с «Лентой. ру» специалист назвал единственный способ проверить, опасен ли напиток, — поджечь его. Этанол будет гореть синим пламенем, а метанол — зеленым.

ру» специалист назвал единственный способ проверить, опасен ли напиток, — поджечь его. Этанол будет гореть синим пламенем, а метанол — зеленым.

В результате массового отравления суррогатным метанолом в Оренбургской области, о котором стало известно 7 октября, пострадали 36 человек, 15 человек госпитализированы в стационары, двое из них находятся в тяжелом состоянии на аппаратах ИВЛ. По последним данным, количество погибших увеличилось до 18. Суррогатом отравились жители четырех населенных пунктов российского региона. В отношении самых тяжелых отравившихся медики дают «крайне пессимистичный» прогноз, пояснила глава Минздрава области Татьяна Савинова.

Неотличимый яд

Вся проблема метанола, по словам Шапкина, в том, что он идентичен этанолу полностью: отличить его по цвету, вкусу, запаху, даже по характеру опьянения нельзя. Первые симптомы притом могут появляться только спустя шесть часов после отравления, в течение которых люди, как правило, продолжают употреблять яд.

Материалы по теме:

«И от этого отравления не застрахован никто, — подчеркивает эксперт. — Метанол производят в объемах, намного больших, чем этанол. Более того, к 2030 году его производство планируют нарастить в пять-шесть раз. Единственный способ отличить яд — поджечь его. Этиловый спирт будет гореть голубым огоньком, а метанол — зеленым. И, к сожалению, алкоголь действительно нужно постоянно проверять: и в кафе, и в гостях. На рынке очень много подделок, любая бутылка из-под дорогого алкоголя подбирается на свалке и заполняется непонятным содержимым».

— Метанол производят в объемах, намного больших, чем этанол. Более того, к 2030 году его производство планируют нарастить в пять-шесть раз. Единственный способ отличить яд — поджечь его. Этиловый спирт будет гореть голубым огоньком, а метанол — зеленым. И, к сожалению, алкоголь действительно нужно постоянно проверять: и в кафе, и в гостях. На рынке очень много подделок, любая бутылка из-под дорогого алкоголя подбирается на свалке и заполняется непонятным содержимым».

Единственным способом остановить череду смертей от отравления этим ядом Шапкин считает денатурацию метанола. Он предлагает добавлять туда специальное вещество, которое делает жидкость очень горькой на вкус, неподходящей для употребления.

«Мы направляли такой законопроект в августе, но, к сожалению, пришли очень неприятные ответы из Минпромторга, где говорилось, что у них все и так хорошо, все соответствует стандартам. И это такой абсурд. Ведь решение найдено давно, его используют во всем мире, никому и в голову не приходит его оспаривать. Видимо, нужно, чтоб погибло еще человек 200. Я считаю, что этот вопрос необходимо решать безотлагательно», — заключил эксперт.

Видимо, нужно, чтоб погибло еще человек 200. Я считаю, что этот вопрос необходимо решать безотлагательно», — заключил эксперт.

С приставкой «био» — Журнал «Сибирская нефть» — №180 (апрель 2021)

Зеленая альтернатива традиционным бензину и дизелю — биотопливо пока сравнительно дорого, однако всеобщая обеспокоенность климатическими проблемами и растущие налоги на выбросы парниковых газов играют на руку его производителям. Попробуем разобраться, угрожает ли нефтегазовому сектору конкуренция со стороны сельского хозяйства и какие возможности для заработка на растущем рынке есть у российских компаний

Хотя продажи электромобилей в мире растут, полный отказ от жидкого моторного топлива и перевод всего транспорта на электроэнергию случится, по-видимому, еще не скоро. Однако традиционные двигатели с минимальными доработками можно заправлять биотопливом, а это — та же энергия солнца, только преобразованная не в электричество, а в энергию связей органических веществ.

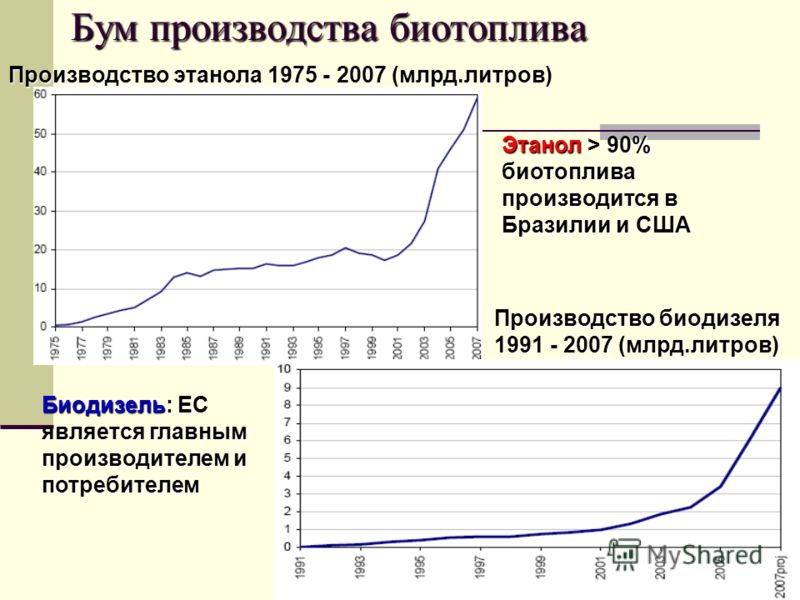

Биотопливо, то есть спирт и растительное масло, пробовали использовать в двигателях внутреннего сгорания еще на самом раннем этапе их разработки, но достаточно быстро его вытеснила нефть. Новая история биотоплива началась в 1970-х в Бразилии и США. Эти страны и сегодня остаются мировыми лидерами по объемам его производства, значительно обгоняя ближайших конкурентов — Индонезию и Германию.

Резкий рост производства биотоплива в мире произошел в 2000-х и был связан с ростом обеспокоенности изменением климата. Благодаря политической поддержке и росту цен на нефть в период с 2000 по 2007 год мировое производство этанола из растительного сырья утроилось и достигло 62 млрд л, а производство биодизеля выросло более чем десятикратно, превысив 10 млрд л. Это привело к заметному дисбалансу на рынке сельхозпродукции и стало одним из факторов резкого роста цен на продовольствие. Однако рост продолжился и в последующие годы. В период с 2010 по 2019 год объемы производства биотоплив выросли на 63% (для сравнения: рост добычи нефти за тот же период составил только 8,6%).

Ковид ударил не только по нефтяникам, но и по производителям биотоплива. По данным Международного энергетического агентства, в 2020 году под воздействием пандемии и мирового кризиса производство жидкого биотоплива снизилось впервые за 20 лет. Причина — в резком сокращении мобильности, в первую очередь персональной. Падение составило 11,6% по сравнению c 2019 годом. Как ожидается, производство может восстановиться в прежних объемах к 2022 году.

Каким бывает биотопливо?

Основные виды жидкого биотоплива — биоэтанол и биодизель. Биоэтанол — этиловый спирт, произведенный из растительного сырья. Его используют в качестве замены бензина (в смеси с ним). В Бразилии этот вид топлива производят в основном из сахарного тростника, в США — из кукурузы. Сырьем могут служить и другие культуры с большим содержанием крахмала или сахара: маниок, картофель, сахарная свекла, батат, сорго, ячмень и т. д.

д.

Биодизель представляет собой смесь жирных кислот, которая используется как альтернатива дизельного топлива. Для его производства подходят богатые маслами культуры, в первую очередь соя и рапс. Вообще же для производства биотоплива используют растения, которые быстро растут, производя максимум биомассы за минимум времени.

Сегодня идет поиск новых источников сырья для биотоплива. Большие перспективы связывают с гидрированным растительным маслом (HVO). Это так называемое биотопливо второго поколения. Для его производства используют отработанное растительное масло. Применяются и другие виды отходов: животный жир, различные отходы сельского и лесного хозяйства. Идут исследования возможностей получения топлива из водорослей (биотопливо третьего поколения). Водоросли способны очень быстро увеличивать свою массу, однако требуют особых условий, и пока производство в промышленных масштабах организовать не удалось.

Себестоимость производства биотоплива и ее отношение к себестоимости традиционных дизеля и бензина могут заметно различаться от страны к стране. Так, например, по данным за 2017 год, производство биоэтанола в Бразилии обходилось примерно во столько же, сколько и производство бензина (одна из причин низкой стоимости первого — дешевая рабочая сила в сельскохозяйственном секторе). В тот же период в США себестоимость биоэтанола была примерно на четверть выше бензина. Разница стоимости традиционного и биодизеля более существенна, может достигать двух и более раз.

Так, например, по данным за 2017 год, производство биоэтанола в Бразилии обходилось примерно во столько же, сколько и производство бензина (одна из причин низкой стоимости первого — дешевая рабочая сила в сельскохозяйственном секторе). В тот же период в США себестоимость биоэтанола была примерно на четверть выше бензина. Разница стоимости традиционного и биодизеля более существенна, может достигать двух и более раз.

Для автомобилей и самолетов

Биотопливо, как правило, используется в смеси с традиционными видами топлива: бензином, дизельным топливом или авиационным керосином. В России ГОСТ разрешает добавлять в автомобильное топливо до 5% биодизеля и до 10% биоэтанола. Аналогичные нормы действуют и в Европе. Более высокий процент содержания этанола требует некоторой модернизации двигателей. В кукурузных штатах США процент содержания биоэтанола в топливе может достигать 85%, а в Бразилии даже 95% (и не менее 25%). Двигатель на таком топливе трудно запустить в холодную погоду, но для Бразилии это как раз не проблема.

Биодизель по своим характеристикам практически ничем не отличается от обычного дизеля, однако в зимнее время требует дополнительного подогрева, так как он более вязкий и быстрее загустевает на морозе. Без подогрева можно обойтись, если использовать не более 20% биотоплива в смеси.

Большие перспективы у биотоплива в авиации. Впервые его смесь с авиационным керосином в пропорции 1 к 4 в 2008 году использовала авиакомпания Virgin Atlantic. С тех пор подобные смеси опробовали и многие другие авиакомпании. Производством авиационного биотоплива в Европе занимаются Neste Oil, Biomass Technology Group и UOP. К 2030 году американская аэрокосмическая корпорация Boeing планирует начать поставки самолетов, которые будут летать на 100% биотопливе. Это потребует усовершенствования двигателей и получения необходимых разрешений.

На коммерческие авиарейсы приходится около 2% всех выбросов парниковых газов и 12% всех выбросов в сфере транспорта

Преимущества и недостатки

Основные преимущества биотоплива связаны с его экологическими характеристиками. Оно относится к возобновляемым источникам энергии и позволяет снизить углеродный след от использования транспорта. Углерод, который в виде углекислого газа высвобождается при его сжигании, был поглощен из атмосферы лишь недавно, в процессе роста растений, из которых было изготовлено топливо, а не миллионы лет назад, как при использовании ископаемого топлива. И затем может снова быть поглощен растениями, то есть получается замкнутый цикл.

Оно относится к возобновляемым источникам энергии и позволяет снизить углеродный след от использования транспорта. Углерод, который в виде углекислого газа высвобождается при его сжигании, был поглощен из атмосферы лишь недавно, в процессе роста растений, из которых было изготовлено топливо, а не миллионы лет назад, как при использовании ископаемого топлива. И затем может снова быть поглощен растениями, то есть получается замкнутый цикл.

При сгорании биоэтанола не образуется никаких вредных соединений. Биодизель, несмотря на значительно меньшее содержание серы, характеризуется хорошими смазочными свойствами, что продлевает срок жизни двигателя.

В Таиланде биодизель производят из смеси пальмового масла и использованного кулинарного маслаВ качестве недостатка биоэтанола называют более низкую, чем у бензина, теплотворную способность. Из-за этого повышается расход топлива.

Среди недостатков биодизеля, помимо загустевания при низких температурах, — нестабильное качество, обусловленное разнообразием используемого сырья. Кроме того, он не предназначен для длительного хранения, так как со временем портится. Расход биодизеля также несколько выше.

Кроме того, он не предназначен для длительного хранения, так как со временем портится. Расход биодизеля также несколько выше.

Производство биотоплив позволяет поддержать сельскохозяйственное производство там, где оно становится невыгодным из-за перепроизводства. Однако у этого есть обратная сторона: повышенный спрос на топливо может вызвать сокращение производства продовольствия и рост цен на него.

Впрочем, главным недостатком биотоплив остается их высокая себестоимость, поэтому без поддержки государства конкурировать с традиционными бензином и дизелем они не могут.

Что в России?

В России жидкое биотопливо пока не получило сколько-нибудь заметного распространения. Среди причин можно назвать достаточное количество собственного углеводородного сырья, отсутствие реальной господдержки, холодный климат, неготовность потребителей. Однако в России есть все условия для выращивания необходимой для его производства биомассы. Не исключено, что риски перепроизводства традиционной сельхозпродукции и рост мирового спроса на зеленые энергоносители в конечном счете приведут к тому, что Россия может стать заметным игроком на рынке биотоплива.

В конце 2018 года в ФЗ «О государственном регулировании производства и оборота этилового спирта, алкогольной и спиртосодержащей продукции…» были внесены поправки, затрагивающие среди прочего производство топливного биоэтанола. По мнению экспертов, это открывает новые возможности для развития отрасли. Сейчас в качестве возможного сырья для производства такого топлива в России рассматривают мискантус. Это неприхотливое травянистое растение предпочитает теплый и влажный климат, но некоторые сорта неплохо себя чувствуют и в средней полосе России. О планах по культивированию мискантуса уже заявили в нескольких регионах страны.

Нефтянка и биотопливо

Некоторые нефтяные компании рассматривают биотопливо как возможность для выхода на новые рынки низкоуглеродной энергетики, но с более привычным для себя продуктом и уже существующей инфраструктурой дистрибуции. Ряд проектов в этой области есть у таких нефтегазовых компаний, как Shell, BP, Total, Marathon, Valero и других. В 2014 году компания Eni реализовала первый в мире проект по конверсии нефтеперерабатывающего завода в производство биотоплива. С тех пор для многих старых и низкоэффективных НПЗ в Европе и США это стало реальной альтернативой закрытию.

В 2014 году компания Eni реализовала первый в мире проект по конверсии нефтеперерабатывающего завода в производство биотоплива. С тех пор для многих старых и низкоэффективных НПЗ в Европе и США это стало реальной альтернативой закрытию.

Центр данных по альтернативным видам топлива: основы этанольного топлива

Этанол — это возобновляемое топливо, которое производится из различных растительных материалов, известных под общим названием «биомасса». Более 98% бензина в США содержит этанол, обычно E10 (10% этанола, 90% бензина), который насыщает топливо кислородом, что снижает загрязнение воздуха.

Этанол также доступен в виде E85 (или гибкого топлива), который можно использовать в транспортных средствах с гибким топливом, предназначенных для работы на любой смеси бензина и этанола до 83%.Другая смесь, E15, одобрена для использования в легковых автомобилях 2001 модельного года и более новых.

Сделать этанол доступным в качестве автомобильного топлива необходимо в несколько этапов:

- Сырье для биомассы выращивается, собирается и транспортируется на предприятие по производству этанола.

- Сырье превращается в этанол на производственном предприятии, а затем доставляется на топливный терминал или конечному потребителю по железной дороге, грузовиком или баржей.

- E10 поступает с топливных терминалов, а E85 — с терминала или непосредственно с завода по производству этанола.

- E15 можно получить на топливных терминалах или через дозатор смесительного насоса, который набирает из баков E10 и E85 на станции.

Свойства топлива

Этанол (CH 3 CH 2 OH) — прозрачная бесцветная жидкость. Он также известен как этиловый спирт, зерновой спирт и EtOH (см. Поиск по свойствам топлива). У этанола одна и та же химическая формула, независимо от того, произведен ли он из сырья на основе крахмала или сахара, такого как кукурузное зерно (поскольку это в первую очередь в Соединенных Штатах), сахарный тростник (как в основном в Бразилии) или из целлюлозного сырья (например, древесной щепы или растительных остатков).

У этанола более высокое октановое число, чем у бензина, что обеспечивает превосходные свойства смешивания. Требования к минимальному октановому числу бензина предотвращают детонацию двигателя и обеспечивают управляемость. Бензин с более низким октановым числом смешивают с 10% этанолом, чтобы получить стандартное октановое число 87.

Этанол содержит меньше энергии на галлон, чем бензин, в разной степени, в зависимости от объемного процента этанола в смеси. Денатурированный этанол (98% этанола) содержит примерно на 30% меньше энергии, чем бензин на галлон.Влияние этанола на экономию топлива зависит от содержания этанола в топливе и от того, оптимизирован ли двигатель для работы на бензине или этаноле.

Энергетический баланс этанола

В США 94% этанола производится из крахмала кукурузного зерна. Для превращения любого исходного сырья в этанол требуется энергия. Этанол, произведенный из кукурузы, демонстрирует положительный энергетический баланс, а это означает, что процесс производства этанольного топлива не требует больше энергии, чем количество энергии, содержащееся в самом топливе.

Целлюлозный этанол улучшает энергетический баланс этанола, поскольку исходное сырье является либо отходами, побочными продуктами другой отрасли (древесина, растительные остатки), либо специальными культурами, такими как просо и мискантус, с меньшими потребностями в воде и удобрениях по сравнению с кукурузой. Когда биомасса используется в процессе преобразования непищевого сырья в целлюлозный этанол, количество энергии ископаемого топлива, используемой в производстве, сокращается еще больше. Еще одно преимущество целлюлозного этанола заключается в том, что он приводит к более низким уровням выбросов парниковых газов в течение жизненного цикла.

Для получения дополнительной информации об энергетическом балансе этанола загрузите следующие документы:

Производство этанола — обзор

8.4 Ферментация этанола из стеблей топинамбура

Производство этанола из лигноцеллюлозных материалов привлекло внимание всего мира благодаря своей низкой стоимости. Как и большинство лигноцеллюлозных материалов, стебли JA состоят из целлюлозы, гемицеллюлозы и лигнина, образуя очень компактную структуру, требующую более сложной стадии предварительной обработки.Однако, в отличие от некоторых других материалов, стебли JA имеют относительно низкое содержание целлюлозы, гемицеллюлозы и лигнина, предназначенных для замены на инулин [10,52]. Сообщается, что содержание инулина в стеблях ЖК может достигать 22,2% [10]. Следовательно, различия в структуре и химическом составе приводят к другому методу предварительной обработки, который отличает стебли JA от других, а также делает только стебли JA [53] или вместе с его клубнями перспективным материалом для производства этанола в промышленности.

Как и большинство лигноцеллюлозных материалов, стебли JA состоят из целлюлозы, гемицеллюлозы и лигнина, образуя очень компактную структуру, требующую более сложной стадии предварительной обработки.Однако, в отличие от некоторых других материалов, стебли JA имеют относительно низкое содержание целлюлозы, гемицеллюлозы и лигнина, предназначенных для замены на инулин [10,52]. Сообщается, что содержание инулина в стеблях ЖК может достигать 22,2% [10]. Следовательно, различия в структуре и химическом составе приводят к другому методу предварительной обработки, который отличает стебли JA от других, а также делает только стебли JA [53] или вместе с его клубнями перспективным материалом для производства этанола в промышленности.

Хатун и др. [53] проводили ферментацию этанола, используя только стебли JA в качестве субстрата. Метод предварительной обработки заключался в гидролизе стеблей в 2% растворе NaOH при 121 ° C в течение 1 часа, а затем их промывании водой для нейтрализации и затем сушке. Общее количество сахаров, включая глюкозу, фруктозу, ксилозу и инулин, составляло 115,8 г на л -1 после порционного добавления целлюлазы. Наконец, рекомбинантный S. cerevisiae с геном инулиназы был адаптирован для проведения экспериментов по ферментации для получения 38.3 г л -1 этанола с выходом 0,361 г г -1 .

Общее количество сахаров, включая глюкозу, фруктозу, ксилозу и инулин, составляло 115,8 г на л -1 после порционного добавления целлюлазы. Наконец, рекомбинантный S. cerevisiae с геном инулиназы был адаптирован для проведения экспериментов по ферментации для получения 38.3 г л -1 этанола с выходом 0,361 г г -1 .

Стебли JA сами по себе могут обеспечить приемлемое производство этанола, но концентрации общего сахара, полученные с помощью настоящих методов предварительной обработки, не могут соответствовать требованиям ферментации этанола с очень высокой плотностью в промышленности, учитывая низкое содержание углеводов в стеблях. Следовательно, более подходящим способом является оценка всей биомассы JA для производства этанола, что способствует всестороннему использованию как клубней, так и стеблей [10,54].Kim et al. [54] сначала стебли предварительно обрабатывали как кислотами (0,5% H 2 SO 4 , 121 ° C и 60 минут), так и основаниями (1 M NaOH, 121 ° C и 60 минут). Одновременное осахаривание и ферментацию проводили путем добавления целлюлазы из клубней и стеблей в соответствующем соотношении 1:10 для получения 70,2 г л -1 этанола в течение 76 часов. Впоследствии исследователи подумали, что предварительная обработка с использованием оснований может не подходить для промышленного производства из-за потери большого количества воды.Следовательно, этап предварительной обработки основания был удален. 10 (мас. / Об.) Стеблей JA предварительно обрабатывали 0,5% H 2 SO 4 при 121 ° C в течение 60 минут с последующим добавлением 8% (мас. / Об.) Клубней, целлюлозы и К. . marxianus для ферментации этанола по технологии CBP. Результаты показали, что 45,5 г л -1 этанола было получено через 30 часов [10]. Фактически, улучшенный коэффициент использования сахара отвечает требованиям индустриализации всего процесса с учетом мощности К.marxianus метаболизирует ксилозу и арабинозу.

Одновременное осахаривание и ферментацию проводили путем добавления целлюлазы из клубней и стеблей в соответствующем соотношении 1:10 для получения 70,2 г л -1 этанола в течение 76 часов. Впоследствии исследователи подумали, что предварительная обработка с использованием оснований может не подходить для промышленного производства из-за потери большого количества воды.Следовательно, этап предварительной обработки основания был удален. 10 (мас. / Об.) Стеблей JA предварительно обрабатывали 0,5% H 2 SO 4 при 121 ° C в течение 60 минут с последующим добавлением 8% (мас. / Об.) Клубней, целлюлозы и К. . marxianus для ферментации этанола по технологии CBP. Результаты показали, что 45,5 г л -1 этанола было получено через 30 часов [10]. Фактически, улучшенный коэффициент использования сахара отвечает требованиям индустриализации всего процесса с учетом мощности К.marxianus метаболизирует ксилозу и арабинозу.

Стебли улучшают коэффициент использования биомассы во всем процессе производства этанола из JA и позволяют избежать расточительного использования источников углерода. Однако, подобно проблемам, с которыми сталкиваются другие лигноцеллюлозные материалы, в процессах предварительной обработки образуются ингибиторы и пентоза, которые трудно использовать для большинства пятен, даже для K. marxianus , который способен поглощать пентозу естественным образом. Следовательно, то, как оптимизировать процесс предварительной обработки, уменьшить образование ингибитора, повысить толерантность к этим ингибиторам и улучшить использование пентозы, станет важным направлением для производства этанола из JA и даже для других лигноцеллюлозных материалов.

Однако, подобно проблемам, с которыми сталкиваются другие лигноцеллюлозные материалы, в процессах предварительной обработки образуются ингибиторы и пентоза, которые трудно использовать для большинства пятен, даже для K. marxianus , который способен поглощать пентозу естественным образом. Следовательно, то, как оптимизировать процесс предварительной обработки, уменьшить образование ингибитора, повысить толерантность к этим ингибиторам и улучшить использование пентозы, станет важным направлением для производства этанола из JA и даже для других лигноцеллюлозных материалов.

Производство этанола — обзор

9.6.2 Биоэтанол

Производство этанола путем ферментации редуцирующих сахаров в биомассе — это стратегия, которая реализовывалась в течение нескольких десятилетий для уменьшения использования ископаемого топлива (Gutiérrez-Macías, Montañez-Barragán , & Barragán-Huerta, 2015). Однако, что касается производства биодизеля, существует множество разногласий относительно происхождения сырья, поскольку кукуруза и сахарный тростник являются основными источниками сбраживаемых сахаров с самыми высокими выходами биоэтанола (Halder, Azad, Shah, & Sarker, 2019). Следовательно, основной альтернативой является использование несъедобных лигноцеллюлозных материалов (Gurram et al., 2016).

Следовательно, основной альтернативой является использование несъедобных лигноцеллюлозных материалов (Gurram et al., 2016).

Кофейная пудра составляет около 40% от веса свежей, полученного после удаления зерен из кофейных ягод, и содержит 23% 27% сбраживаемых сахаров, что делает ее наиболее подходящим остатком кофе для производства биоэтанола (Woldesenbet, Woldeyes, И Чандраванши, 2016). Применение физических, химических, физико-химических и биологических обработок широко применяется при производстве биоэтанола из рекуперированных остатков лигноцеллюлозы для достижения осахаривания биомассы и более высоких концентраций сбраживаемых сахаров (Gutiérrez-Macías et al., 2015). Устойчивость, проявляемая структурой биомассы, влияет на процесс осахаривания, поэтому эффективность этапов предварительной обработки, применяемых для разрушения структуры и, таким образом, высвобождения сбраживаемых сахаров, будет в значительной степени определять выход биоэтанола (Halder et al., 2019). Осахаривание сложных углеводов из SCG обработкой уксусной кислотой и хлоритом натрия и экстракцией органическим растворителем (спиртбензол 1: 2), в частности, способствовало экстракции моносахаридов из SCG, давая средний выход 0. 568 г / г, из которых 73,8% было преобразовано в этанол Saccharomyces cerevisiae через 72 часа (Kim, Choi, Lee, Kim, & Bae, 2017), в то время как кислотный гидролиз (0,4 MH 2 SO 4 ) SCG произвело 93% осахаривание и выход этанола 78% (Woldesenbet et al., 2016).

568 г / г, из которых 73,8% было преобразовано в этанол Saccharomyces cerevisiae через 72 часа (Kim, Choi, Lee, Kim, & Bae, 2017), в то время как кислотный гидролиз (0,4 MH 2 SO 4 ) SCG произвело 93% осахаривание и выход этанола 78% (Woldesenbet et al., 2016).

Сырье может содержать или приводить к образованию ингибиторов ферментации, которые негативно влияют на выход биоэтанола (Wikandari, Sanjaya, Millati, Karimi, & Taherzadeh, 2019). Фурфурол и гидроксиметилфурфурол являются основными побочными продуктами гидролиза биомассы, которые ингибируют процесс ферментации (Gutiérrez-Macías et al., 2017). Кофеин, TPC и липидная фракция в остатках кофе мешают ферментативному осахариванию и процессу ферментации (Kwon, Yi, & Jeon, 2013).

Следовательно, количество фенольных и коричневых соединений может уменьшаться с увеличением количества предварительных кислотно-хлоритовых обработок в остатках использованного кофе (H. M. Kim et al., 2017). Между тем твердо-жидкостная экстракция кофейных остатков водным этанолом (60% мас. / Об.) Дала примерно 50% -ное снижение ТФХ, что позволило увеличить выход на S.cerevisiae (Бурниол-Фигольс, Сениан, Скиадас и Гавала, 2016). Между тем экстракция липидной фракции из SCG способствует ферментативной активности целлюлозы, увеличивая ее конверсию глюкозы с 15 до 18 г / л (Kwon et al., 2013).

/ Об.) Дала примерно 50% -ное снижение ТФХ, что позволило увеличить выход на S.cerevisiae (Бурниол-Фигольс, Сениан, Скиадас и Гавала, 2016). Между тем экстракция липидной фракции из SCG способствует ферментативной активности целлюлозы, увеличивая ее конверсию глюкозы с 15 до 18 г / л (Kwon et al., 2013).

Границы | Повышение производства этанола в электрохимической ячейке с помощью Saccharomyces cerevisiae (CDBT2) и Wickerhamomyces anomalus (CDBT7)

Введение

Зависимость от транспортного топлива на основе нефти — серьезная проблема для развивающихся стран, не имеющих запасов ископаемого топлива.Проблема стоит очень остро в странах, не имеющих выхода к морю, таких как Непал (Joshi et al., 2011). Фактически страны, не имеющие выхода к морю, тратят большую часть своего ВВП на импорт ископаемого топлива через другие страны. Учитывая вышесказанное, предпринимаются серьезные попытки разработать альтернативные источники энергии, которые, как ожидается, помогут решить указанную выше проблему. Биоэтанол — одно из возобновляемых и экологически чистых видов топлива (Khatiwada and Silveira, 2011). Помимо использования в качестве топлива, биоэтанол также может использоваться для других целей, таких как производство биопластиков (Rose and Palkovits, 2011) и разработка топливных элементов на этаноле для производства электроэнергии (Saisirirat and Joommanee, 2017).

Биоэтанол — одно из возобновляемых и экологически чистых видов топлива (Khatiwada and Silveira, 2011). Помимо использования в качестве топлива, биоэтанол также может использоваться для других целей, таких как производство биопластиков (Rose and Palkovits, 2011) и разработка топливных элементов на этаноле для производства электроэнергии (Saisirirat and Joommanee, 2017).

Биотопливо второго поколения, такое как биоэтанол (полученный из лигноцеллюлозы), можно производить как в сельских, так и в городских районах с использованием легкодоступной лигноцеллюлозной биомассы. Лигноцеллюлоза — самая распространенная биомасса в мире, годовое производство которой составляет около 1000 гига-метрических тонн. Биомасса представляет собой смесь целлюлозы, гемицеллюлозы, лигнина и других компонентов, таких как пектин. Целлюлоза и гемицеллюлоза при разложении производят ферментируемые сахара, например глюкозу и ксилозу. Эти сахара могут быть далее преобразованы в важные продукты, включая этанол, путем ферментации. Объем этанола, который может быть произведен лигноцеллюлозной биомассой, зависит от состава сахаров, который варьируется в зависимости от растений и среды обитания, в которой они растут (Hermosilla et al., 2017; Joshi et al., 2018). На сегодняшний день стоимость производства этанола из лигноцеллюлозной биомассы зависит от используемой технологии. Чем лучше техника, тем ниже стоимость производства (Haque, Epplin, 2012).

Объем этанола, который может быть произведен лигноцеллюлозной биомассой, зависит от состава сахаров, который варьируется в зависимости от растений и среды обитания, в которой они растут (Hermosilla et al., 2017; Joshi et al., 2018). На сегодняшний день стоимость производства этанола из лигноцеллюлозной биомассы зависит от используемой технологии. Чем лучше техника, тем ниже стоимость производства (Haque, Epplin, 2012).

Дрожжи, такие как S. cerevisiae , широко используются для ферментации этанола. Наиболее ценными в этом процессе являются дрожжи с высокой толерантностью к соли и этанолу.Кроме того, для эффективного производства этанола из лигноцеллюлозных гидролизатов дрожжи должны уметь использовать как глюкозу, так и пентозы, такие как ксилоза и арабиноза. Это связано с тем, что лигноцеллюлозная биомасса богата как глюкозой, так и ксилозой (пентозой) (Joshi et al., 2018). Это главный недостаток использования только S. cerevisiae , поскольку он не может сбраживать одновременно глюкозу и ксилозу. Соответственно, идентификация штаммов дрожжей, которые могут сбраживать как глюкозу, так и ксилозу, имеет решающее значение, если нет, по крайней мере, использовать два разных штамма дрожжей, которые способны утилизировать эти сахара независимо.В этом исследовании мы идентифицировали и использовали высокоэффективные, устойчивые к соли и этанолу штаммы дрожжей, , а именно S. cerevisiae (CDBT2) (Joshi et al., 2014) и ксилозу с использованием Вт аномального (CDBT7). для производства этанола из лигноцеллюлозной биомассы.

Соответственно, идентификация штаммов дрожжей, которые могут сбраживать как глюкозу, так и ксилозу, имеет решающее значение, если нет, по крайней мере, использовать два разных штамма дрожжей, которые способны утилизировать эти сахара независимо.В этом исследовании мы идентифицировали и использовали высокоэффективные, устойчивые к соли и этанолу штаммы дрожжей, , а именно S. cerevisiae (CDBT2) (Joshi et al., 2014) и ксилозу с использованием Вт аномального (CDBT7). для производства этанола из лигноцеллюлозной биомассы.

Для увеличения производства этанола может быть использована технология электро-ферментации, сочетающая традиционную ферментацию с электрохимией. Электроферментация — это новый процесс, в котором микробный ферментативный метаболизм можно контролировать электрохимически.Преимущества этого процесса заключаются в том, что процесс (i) является селективным, (ii) увеличивает эффективность использования сахара (углерода), (iii) сводит к минимуму использование добавок для окислительно-восстановительного баланса или контроля pH, (iv) усиливает рост клеток и ( v) в некоторых случаях повышают извлечение продукта (Schievano et al. , 2016). Электроды, используемые в электрохимической ячейке, могут действовать как поглотители электронов, как источник электронов или поляризовать ионы, присутствующие в микробах, что обеспечивает несбалансированный рост. Такие электрохимические модификации также оказывают значительное влияние не только на метаболизм и клеточную регуляцию, но и на межвидовые взаимодействия, а также на выбор микробных популяций (Moscoviz et al., 2016). Новые штаммы дрожжей S. cerevisiae (CDBT2) и W. аномальный (CDBT7), идентифицированные в нашей лаборатории, используются в этом исследовании для определения лучшего использования глюкозы и ксилозы из лигноцеллюлозной биомассы и увеличения производства этанола в электрохимическая ячейка. Лигноцеллюлозная биомасса, используемая в исследовании, была получена из Saccharum spontaneum , предварительно обработанного горячей водой при 100 ° C в течение 2 часов с последующим гидролизом 0,5 M соляной кислоты (Joshi et al., 2018).

, 2016). Электроды, используемые в электрохимической ячейке, могут действовать как поглотители электронов, как источник электронов или поляризовать ионы, присутствующие в микробах, что обеспечивает несбалансированный рост. Такие электрохимические модификации также оказывают значительное влияние не только на метаболизм и клеточную регуляцию, но и на межвидовые взаимодействия, а также на выбор микробных популяций (Moscoviz et al., 2016). Новые штаммы дрожжей S. cerevisiae (CDBT2) и W. аномальный (CDBT7), идентифицированные в нашей лаборатории, используются в этом исследовании для определения лучшего использования глюкозы и ксилозы из лигноцеллюлозной биомассы и увеличения производства этанола в электрохимическая ячейка. Лигноцеллюлозная биомасса, используемая в исследовании, была получена из Saccharum spontaneum , предварительно обработанного горячей водой при 100 ° C в течение 2 часов с последующим гидролизом 0,5 M соляной кислоты (Joshi et al., 2018).

Материалы и методы

Материалы

Тканый графитовый войлок (толщина 10 мм) был приобретен у Nippon Co. , Nippon, Japan. Платиновая проволока (диаметр 0,2 мм), высококачественный нейтральный красный, этанол и тионилхлорид были приобретены у Sigma Chemical Co., Сент-Луис, Миссури, США. Сосуды для электрохимических ячеек (ECC), изготовленные из стекла Pyrex, были приобретены у Adams and Chittenden Scientific Glass Co., Калифорния, США. Мембрана Nafion 117 была приобретена у DuPont Co., Уилмингтон, Делавэр, США. Гексагидрат гексахлороплатината (IV) водорода (Kanto Chemicals Company, Япония) был любезно предоставлен профессором д-ром Амаром Прасадом Ядавом, Центральный химический факультет Трибхуванского университета, Непал. D-глюкоза, динитросалициловая кислота (DNSA), тартрат натрия и калия, дрожжевой экстракт, пептон, сульфат аммония и альгинат натрия были приобретены у Hi-Media Company, Бангалор, Индия. Все остальные химические вещества были аналитической чистоты и были доступны на месте.

, Nippon, Japan. Платиновая проволока (диаметр 0,2 мм), высококачественный нейтральный красный, этанол и тионилхлорид были приобретены у Sigma Chemical Co., Сент-Луис, Миссури, США. Сосуды для электрохимических ячеек (ECC), изготовленные из стекла Pyrex, были приобретены у Adams and Chittenden Scientific Glass Co., Калифорния, США. Мембрана Nafion 117 была приобретена у DuPont Co., Уилмингтон, Делавэр, США. Гексагидрат гексахлороплатината (IV) водорода (Kanto Chemicals Company, Япония) был любезно предоставлен профессором д-ром Амаром Прасадом Ядавом, Центральный химический факультет Трибхуванского университета, Непал. D-глюкоза, динитросалициловая кислота (DNSA), тартрат натрия и калия, дрожжевой экстракт, пептон, сульфат аммония и альгинат натрия были приобретены у Hi-Media Company, Бангалор, Индия. Все остальные химические вещества были аналитической чистоты и были доступны на месте.

Образцы биомассы S.spontaneum был собран в помещениях кампуса Трибхуванского университета, Киртипур, Катманду, Непал, в августе. Место отбора проб было 27,6818 ° с.ш. и 85,2865 ° ю.ш. Надземную часть собранного образца сушили на воздухе в течение 24 ч и разрезали на кусочки размером около 2 см. Далее его сушили в печи при 60 ° C в течение 24 часов. Сухие образцы измельчали с помощью блендера. Смешанную биомассу просеивали с использованием сит 250–500 мкм и упаковывали в пластиковые пакеты для дальнейшего использования в исследованиях ферментации.

Место отбора проб было 27,6818 ° с.ш. и 85,2865 ° ю.ш. Надземную часть собранного образца сушили на воздухе в течение 24 ч и разрезали на кусочки размером около 2 см. Далее его сушили в печи при 60 ° C в течение 24 часов. Сухие образцы измельчали с помощью блендера. Смешанную биомассу просеивали с использованием сит 250–500 мкм и упаковывали в пластиковые пакеты для дальнейшего использования в исследованиях ферментации.

Методы

Производство этанола в электрохимической ячейке

Разработка посевных материалов CDBT2 и CDBT7

Консервированные штаммы дрожжей CDBT2 (номер доступа банка генов MK910215) и CDBT7 (номер доступа банка генов MK910216) использовали для создания инокулятов. Инокуляты получали путем инокуляции заполненных петлей агаровых культур штаммов CDBT2 и CDBT7 в среду PYN (пептон, дрожжевой экстракт и питательные вещества) (пептон: 3,5 г · л -1 , дрожжевой экстракт: 3 г · л -1 , KH 2 PO 4 : 2 г · л -1 , MgSO4: 1 г · л -1 и (NH 4 ) 2 SO 4 : 1 г · л -1 ) (Balakumar and Arasaratnam, 2012) с добавлением 5% глюкозы. Их культивировали в орбитальном шейкере в течение 18 ч при 30 ° C и pH 5,0.

Их культивировали в орбитальном шейкере в течение 18 ч при 30 ° C и pH 5,0.

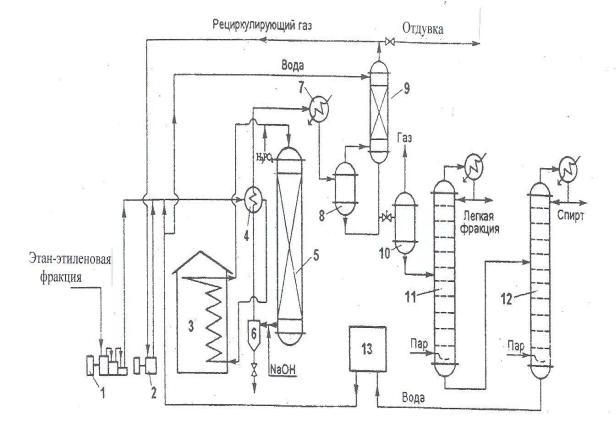

Конструкция электрохимической ячейки (ЭХЯ)

Анодная и катодная камеры ECC были собраны плотно с использованием резиновой прокладки с нафионовой мембраной, которая разделяет две камеры (рис. 1). Рабочий объем катодного и анодного отсеков составлял ~ 300 мл каждое. Обычный графитовый войлок (11 см × 3 см × 1 см) использовался в качестве катода, а платиновая проволока (диаметр 0,2 мм, длина 1 м) использовалась в качестве анода.Каждый раз добавляли 1,2 мл соответствующего посевного материала, приготовленного выше, с 300 мл среды PYN в каждом случае.

Рисунок 1 . Электрохимический элемент (ECC): ECC был собран с использованием сборки топливного элемента из стекла Pyrex, как показано на рисунке, разделенного нафионовой мембраной с использованием герметичной резиновой прокладки. Электроды вставляли через небольшие отверстия в каждой из крышек камеры и затем подключали к блоку питания для подачи внешнего напряжения.

Оптимизация производства этанола в ECC

Штаммы дрожжей CDBT2 и CDBT7 культивировали в ECC (рис. 1) и оценивали продукцию этанола в присутствии источников углеводов, т.е.е. глюкоза (5%) и гидролизат лигноцеллюлозной биомассы (с 3,3% редуцирующего сахара). Гидролизат лигноцеллюлозной биомассы был приготовлен путем сбора гидролизата, который образовался после предварительной обработки биомассы Saccharum spontaneum (размер 250–500 мкм) горячей водой при 100 ° C в течение 2 часов с последующим гидролизом 0,5 М HCl в течение 24 часов. 5% -ный гидролизат глюкозы или биомассы действовал как источник углеводов (Joshi et al., 2018). Состав СМИ PYN добавлен в качестве дополнений. Среда для ферментации в ECC без культуры и внешнего источника напряжения служила контролем.Два отсека ECC были заполнены средой PYN с добавлением глюкозы или гидролизата лигноцеллюлозной биомассы, инокулированы штаммами дрожжей и позволяли производить этанол в присутствии и отсутствии приложенного напряжения при оптимизированном pH 5,5 и 30 ° C (Joshi et al. , 2014).

, 2014).

Производство этанола штаммами дрожжей CDBT2 и CDBT7 при приложенном напряжении

В первой реакции ферментации штаммы дрожжей CDBT2 и CDBT7 культивировали в катодной и анодной камерах соответственно.Во второй реакции ферментации штаммы дрожжей CDBT2 и CDBT7 культивировали в анодной и катодной камерах соответственно. В каждой из вышеуказанных реакций на ECC постоянно подавали 4 В. Производство этанола дрожжевыми штаммами CDBT2 и CDBT7 в ECC контролировали с интервалами 12 ч, как описано Seo et al. (2009). Образец бульона (1 мл), собранный из ECC, первоначально центрифугировали при 4000 × g в течение 15 минут для удаления клеточного дебриса. Затем супернатант смешивали с 1 мл трин-бутилфосфата (ТВФ), встряхивали в течение 15 минут и центрифугировали при 4000 × g в течение 15 минут для разделения слоев.Около 750 мкл верхнего слоя ТВР переносили в другую пробирку и смешивали с таким же количеством подкисленного реагента 5% дихромата калия. Смесь встряхивали, центрифугировали, как описано выше, и нижний зеленый слой (слой реагента дихромата калия) отделяли, и его оптическую плотность измеряли при 595 нм с использованием спектрофотометра против холостого опыта. Рост клеток контролировали путем измерения мутности культурального бульона при 600 нм. Снижение концентрации понижающего сахара в образцах бульонов измеряли методом DNSA (Miller, 1959).

Рост клеток контролировали путем измерения мутности культурального бульона при 600 нм. Снижение концентрации понижающего сахара в образцах бульонов измеряли методом DNSA (Miller, 1959).

Образование пленки в графитовом электроде дрожжами

Образование биопленок анализировали с помощью сканирующей электронной микроскопии (SEM). После завершения эксперимента в ECC графитовые электроды, которые использовались в качестве катода с культурами CDBT2 и CDBT7, упаривали в вакууме и упаковывали в стерильный пластиковый пакет. Образцы были отправлены в Advanced Instrumental Lab, Университет Джавахарлала Неру, Нью-Дели, Индия для SEM. Образование биопленки было подтверждено микрофотографией.

Производство этанола на CDBT2 и CDBT7 при разном напряжении

Чтобы определить оптимальный источник внешнего напряжения для производства этанола, напряжение ECC менялось от 0 до 5 В (± 0.1 В) с интервалом 1 В и производство этанола измеряли, как указано выше.

Сравнение продукции этанола CDBT7 с несколькими штаммами S.

cerevisiae

cerevisiae Для сравнения эффективности продукции этанола CDBT2 с другими S. cerevisiae , производство этанола в анодном отсеке ECC контролировали путем культивирования штаммов S. cerevisiae , полученных из различных источников. Штаммы дрожжей MKY09 (лабораторный штамм дрожжей) и Ethanol Red (промышленный штамм дрожжей) любезно предоставлены проф.Экхард Боле, Франкфуртский университет, Германия. Штамм дрожжей MKY09, трансформированный плазмидой pGPD2, в которую вставлен ген лакказы (pGPD2 / lac), был разработан в Центральном департаменте биотехнологии Трибхуванского университета, Непал (Bishwakarma, 2017). Плазмида pGPD2 / lac была сконструирована путем клонирования синтетического гена лакказы Ganoderma lucidum размером 1576 п.н. в векторе экспрессии pGPD2, приобретенном у Addgene Company. Сконструированную плазмиду трансформировали в штамм MKY09. Штамм дрожжей CDBT7 во всех случаях культивировали в катодном отсеке.Две камеры были разделены нафионовой мембраной. Производство этанола измеряли, как описано выше.

Производство этанола измеряли, как описано выше.

Эффект различных систем повышения электронного транспорта в ECC

Производство этанола контролировали в катодном и анодном отсеках путем культивирования штаммов дрожжей CDBT2 и CDBT7 в различных комбинациях следующим образом. В реакции 1 штамм дрожжей CDBT2 культивировали в обоих отсеках. В реакции 2 штаммы дрожжей CDBT2 и CDBT7 культивировали в анодном и катодном отсеках соответственно.В реакции 3 штаммы дрожжей CDBT2 и CDBT7 совместно культивировали как в катодном, так и в анодном отсеках. Во всех реакциях наблюдали за образованием этанола, как указано выше. В следующей серии реакций графитовый войлок (катод) и платиновая проволока (анод) были покрыты различными усилителями электронного транспорта и использовались в качестве катода и анода в ECC. В первом случае графитовый электрод иммобилизовали дрожжевыми клетками с помощью геля альгината кальция и использовали в качестве катода. Вкратце, сначала центрифугировали около 2,4 мл 18-часовой культуры дрожжевых штаммов, осадок смешивали с 10 мл 25 мМ фосфатного буфера (pH 7. 0), содержащего 4% альгината натрия, и позволили ему впитаться в графитовый электрод в течение 30 мин. Графитовый электрод, содержащий альгинат и дрожжевые клетки, затем вымачивали в охлажденном 100 мМ растворе CaCl 2 на 30 мин, чтобы вызвать коагуляцию альгината кальция, и, наконец, промывали 25 мМ фосфатным буфером. Во втором случае платиновый электрод был покрыт наночастицей платины электрохимическим способом на аноде. Для этой платиновой проволоки погружали в 10% раствор гексахлороплатината (IV) водорода в дистиллированной воде (Kanto Chemical Co.) при постоянной подаче 0,2 В с помощью потенциостата Hokuto Denko-151 (Hokuto Denko Corporation, Япония) в течение 30 мин. В третьем случае катод был покрыт нейтрально-красным, как описано Jeon and Park (2010). Вкратце, графитовый войлок сначала пропитывали метанолом, затем погружали в 1% раствор поливинилового спирта на 3-4 часа и сушили в печи при температуре около 80 ° C в течение 24 часов. Затем полностью высушенный графитовый войлок пропитывали чистым хлороформом, содержащим 10% тионилхлорида и 0,01% нейтрального красного, на 6 часов.

0), содержащего 4% альгината натрия, и позволили ему впитаться в графитовый электрод в течение 30 мин. Графитовый электрод, содержащий альгинат и дрожжевые клетки, затем вымачивали в охлажденном 100 мМ растворе CaCl 2 на 30 мин, чтобы вызвать коагуляцию альгината кальция, и, наконец, промывали 25 мМ фосфатным буфером. Во втором случае платиновый электрод был покрыт наночастицей платины электрохимическим способом на аноде. Для этой платиновой проволоки погружали в 10% раствор гексахлороплатината (IV) водорода в дистиллированной воде (Kanto Chemical Co.) при постоянной подаче 0,2 В с помощью потенциостата Hokuto Denko-151 (Hokuto Denko Corporation, Япония) в течение 30 мин. В третьем случае катод был покрыт нейтрально-красным, как описано Jeon and Park (2010). Вкратце, графитовый войлок сначала пропитывали метанолом, затем погружали в 1% раствор поливинилового спирта на 3-4 часа и сушили в печи при температуре около 80 ° C в течение 24 часов. Затем полностью высушенный графитовый войлок пропитывали чистым хлороформом, содержащим 10% тионилхлорида и 0,01% нейтрального красного, на 6 часов. Затем графитовый войлок оставляли на 12 часов для высыхания на воздухе. Затем его автоклавировали и промывали проточной дистиллированной водой до сохранения цвета. Наконец, его сушили при 60 ° C в течение 24 ч и использовали в качестве катода. Лучшее сочетание систем транспорта электронов среди них было определено на основе более высокого производства этанола.