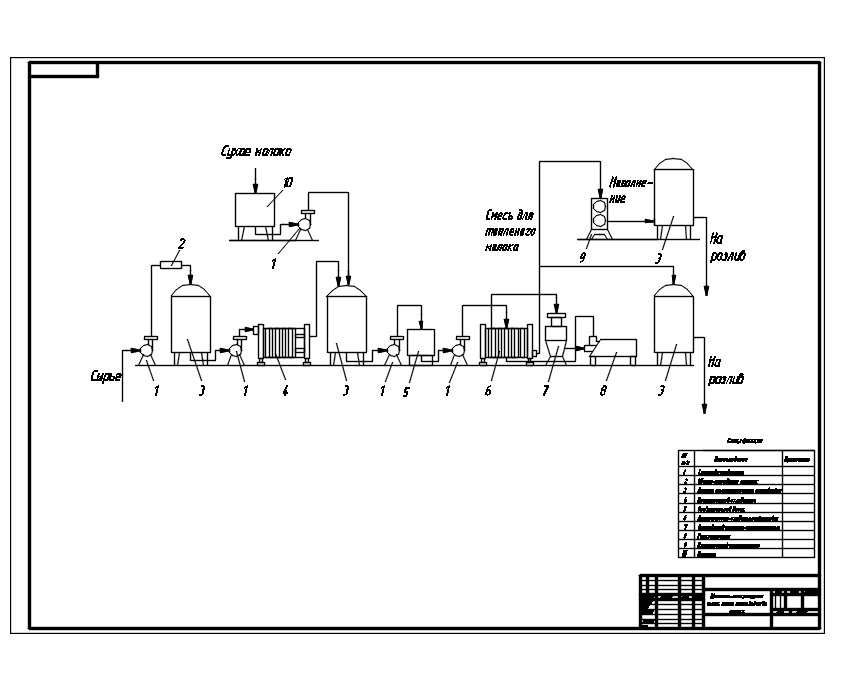

Технологическая схема производства пастеризованного молока

Технологический процесс производства всех видов пастеризованного молока состоит из ряда последовательно выполняемых операций:

1. Прием молока цельного

2. Охлаждение, резервирование (температура 8-100С)

3. Нормализация по массовой доле жира или сухих веществ

4. Очистка молока (температура 40…450С)

5. Гомогенизация (t=60…650С; P=15±2,5 МПа)

6. Пастеризация (t=76±20С; τ=20с)

7. Охлаждение (t=4…60С)

8. Розлив, упаковывание, маркирование

9. Хранение и транспортирование

1 — Центробежный насос; 2 — Пластинчатая пастеризационно-охладительная установка; 3 — Терморегулятор; 4 — Автоматический возвратный клапан; 5 — Сепаратор-нормализатор-очиститель; 6 — Гомогенизатор; 7 — Резервуар для пастеризованного молока; 8 — Машина для розлива и упаковки молока; В — Выдерживатель пластинчатой установки; П — Пастеризационная секция; IP — Первая секция регенерации; ИР — Вторая секция регенерации; ВО — Секция водяного охлаждения; РО — Секция рассольного охлаждения

Молоко,

отобранное по качеству и очищенное (на

сепараторах-молокоочистителях, фильтрах

различной конструкции и другом

оборудовании), нормализуют по массовой

доле жира при выработке нормализованного

пастеризованного молока и топленого

молока. Для белкового молока его

дополнительно нормализуют по массовой

доле сухих обезжиренных веществ.

Для белкового молока его

дополнительно нормализуют по массовой

доле сухих обезжиренных веществ.

В зависимости от производственной мощности и технической оснащенности предприятий молоко нормализуют в потоке или технологических емкостях различной вместимости.

Молоко нормализуют в потоке в сепараторах-нормализаторах либо путем сепарирования части цельного молока в сепараторах-сливкоотделителях для отбора сливок (если жирность нормализованного молока меньше, чем цельного) или обезжиренного молока (если жирность нормализованного молока больше, чем цельного).

С применением сепараторов-нормализаторов молоко нормализуют следующим образом. Вначале молоко подают в секцию рекуперации пластинчатой пастеризационно-охладительной установки для подогрева, затем в сепаратор-нормализатор. Нормализованное до заданной жирности молоко направляют в секцию пастеризации, а затем в секцию охлаждения пастеризационно-охладительной установки.

При

отсутствии сепараторов-нормализаторов

применяют сепараторы-сливкоотделители. В этом случае одну часть молока,

подогретого в секции рекуперации

пастеризационно-охладительной установки,

направляют в сепаратор-сливкоотделитель,

а другую — в сепаратор-молокоочиститель.

В этом случае одну часть молока,

подогретого в секции рекуперации

пастеризационно-охладительной установки,

направляют в сепаратор-сливкоотделитель,

а другую — в сепаратор-молокоочиститель.

Обезжиренный продукт на выходе из сепаратора-сливкоотделителя смешивается в потоке с цельным молоком, поступающим в трубопровод из молокоочистителя. Нормализованная смесь далее поступает в секции пастеризации и охлаждения пластинчатой пастеризационно-охладительной установки.

Молоко следует нормализовать перед пастеризацией. Однако известны технологические схемы его нормализации в закрытом потоке, когда пастеризованное горячее цельное молоко повышенной жирности смешивают с пастеризованным горячим обезжиренным.

Сырое

цельное молоко после перемешивания из

промежуточной емкости насосом

перекачивается для подогрева в секцию

рекуперации пастеризационно-охладительной

установки, затем поступает в

сепаратор-молокоочиститель и возвращается

в секцию пастеризации.

Часть горячего пастеризованного молока после выдерживателя подается по молокопроводу к сепаратору-сливкоотделителю. Для сепарирования подводят из общего потока рассчитанное количество молока (в зависимости от массовой доли жира в нем) через регулирующий кран.

Полученное горячее обезжиренное молоко отводят от сепаратора-сливкоотделителя по молокопроводу, где оно смешивается с цельным горячим пастеризованным молоком. Нормализованное молоко поступает в секции рекуперации, а затем охлаждения. Охлажденное нормализованное молоко собирают в технологических емкостях для проверки массовой доли жира.

Нормализованное по жиру молоко подогревают, очищают и гомогенизируют. Гомогенизацию нормализованного молока можно проводить раздельно. Для этого нормализованное молоко сепарируют, а полученные сливки гомогенизируют на двухступенчатом гомогенизаторе.

Гомогенизированные

сливки смешиваются в потоке с обезжиренным

молоком, выходящим из сепаратора-сливкоотделителя,

и направляются в секцию пастеризации

пастеризационно-охладительной установки.

После гомогенизации нормализованное молоко пастеризуют. Режим пастеризации молока на предприятии выбирают в зависимости от имеющегося оборудования с учетом бактериальной обсемененности сырья и эффективности пастеризации.

Пастеризованное молоко охлаждают и направляют на розлив и упаковывание (укупоривание) или для временного хранения в промежуточную емкость. Упакованное пастеризованное охлажденное молоко готово к реализации.

Сепаратор-молокоочиститель А1-ОЦМ-10

Предназначены для очистки молока от загрязнений, посторонних примесей и слизи c частичной пульсирующей центробежной выгрузкой осадка полузакрытого исполнения.

Чертеж аппаратурно-технологической схемы производства пастеризованного молока

Код: 03.01.06. 04.35

04.35

Разместил: Юлия Топова

Чтобы скачать чертежи – Зарегистрируйся и поучаствуй в развитии сайта

Как здесь скачать?

Поиск по словам: Молоко, Технологическая схема, Пастеризация, Аппаратурная схема

Чертеж операционно-технологической схемы производства пастеризованного молока (формат А1).

Приемка молока, оценка качества

↓

Охлаждение, промежуточное хранение

(4 — 6 0С)

↓

Подогрев (40-45 0С)

↓

Очистка, нормализация

↓

Подогрев (62-63 0С)

↓

Гомогенизация (Р 10-15Мпа)

↓

Пастеризация

(76 0С, выдержка 20 сек)

↓

Охлаждение (4-6

↓

Промежуточное хранение, не более 6 часов

↓

Розлив (t = 6 0С)

↓

Хранение (t = 0 – 6 0С, не более 36 час, в т.ч. 18 ч на заводе)

Подогрев. Молоко подогревают до температуры 40-45 0С в секции регенерации автоматизированной пастеризационно-охладительной установке и осуществляется для эффективной нормализации сырья и его очистки.

Очистка. Очистку нормализованного молока от механических загрязнений проводят либо на сепараторах-молокоочистителях, либо на сепараторах- нормализаторах, совмещая ее с нормализацией.

Нормализация. Для всех видов пастеризованного молока сырье нормализуют по массовой доле жира с таким расчетом, чтобы содержание жира в нормализованном молоке был равен содержанию жира в готовом продукте. Однако, при выработке топленого молока необходимо учитывать выпаривание влаги при топлении и, следовательно, увеличение содержания сухих веществ в продукте.

При выработке белкового молока нормализацию проводят по двум показателям: по массовой доле жира и по сухим веществам. Процесс ведут в сепараторах-нормализаторах (нормализация в потоке) или путем смешивания сырья в резервуарах (нормализация смешением).

Гомогенизация. Молоко нагревают до 60-65 0С во второй секции регенерации пастеризационно-охладительной установки и проводят гомогенизацию при давлении 12,5±2,5 МПа. Такая механическая обработка приводит к улучшению консистенции продукта и вкуса. Операция обязательна для пастеризованного молока с высокой долей жира (3,2 % и более), а также, если в составе продукта использовали сухие компоненты.

Операция обязательна для пастеризованного молока с высокой долей жира (3,2 % и более), а также, если в составе продукта использовали сухие компоненты.

Пастеризация, охлаждение. В технологических инструкциях режимы пастеризации находятся в интервале температур 74-76 0С, с выдержкой 15-20 сек. Режим пастеризации должен обеспечить безопасность потребляемого продукта. Остаточная микрофлора при одинаковом режиме обработки зависит от первоначальной обсемененности молока. В связи с этим для сырого молока II сорта необходим более жесткий режим пастеризации. В результате нагрева сырого молока происходит формирование органолептических свойств продукта. Как нагревание, так и охлаждение молока проводятся в секции пастеризации, водяного и рассольного охлаждения пастеризационно-охладительной установки. Охлажденное молоко на конечном этапе имеет температуру 4-6 0С.

Розлив, упаковывание, маркирование. Осуществляется в полимерную, стеклянную или бумажную тару вместимостью 0,25, 0,5 и 1,0л, а также во фляги, цистерны, контейнеры различной вместимости. Наибольшее распространение получили одноразовые и полимерные виды тары, что значительно уменьшает транспортные расходы, снижает площади складских помещений. Особенно увеличена доля бумажных пакетов типа «Тетра-брик» и «Пюр-пак», имеющих размеры соответствующие международным стандартам для транспортных поддонов. Упаковочные материалы обладают рядом характеристик, обеспечивающих герметичность и гарантированное качество в течение, как минимум, 36 часов при температуре от 0 до 6 0С.

Наибольшее распространение получили одноразовые и полимерные виды тары, что значительно уменьшает транспортные расходы, снижает площади складских помещений. Особенно увеличена доля бумажных пакетов типа «Тетра-брик» и «Пюр-пак», имеющих размеры соответствующие международным стандартам для транспортных поддонов. Упаковочные материалы обладают рядом характеристик, обеспечивающих герметичность и гарантированное качество в течение, как минимум, 36 часов при температуре от 0 до 6 0С.

На любой вид упаковки наносится маркировка: наименование продукта, название предприятия, его товарный знак, объем, условия хранения, число конечного срока реализации, обозначение стандарта, пищевая ценность продукта.

Хранение. Осуществляется при температуре от 0 до 6 0С не более 36 часов, в том числе не более 18 часов на предприятии-изготовителе. Новые виды продуктов имеют увеличенные сроки до 3-5суток. Хранение пастеризованного молока дольше установленных сроков, может привести к появлению пороков запаха и вкуса микробного происхождения, изменению физических показателей.

В программе: Компас 3D V

Зарегистрируйтесь, чтобы создать отзыв.

3 способа, которыми технологии повышают производительность в молочной промышленности

Есть так много аспектов сельского хозяйства, которые не контролируются производителями, но есть одна область, которой они могут управлять, — это внедрение технологий. Эффективность имеет первостепенное значение, особенно когда маржа сокращается.

Управление молочным бизнесом — немалый подвиг. Технологии могут помочь фермерам оптимизировать производительность и получить больше шансов пережить шторм против внешних вызовов, таких как изменение климата или глобальные пандемии.

Компания Farm Progress обратилась к Octobot — компании по разработке программного обеспечения, занимающейся созданием цифровых решений для преобразования идей в продукты для молочной и сельскохозяйственной промышленности, — чтобы узнать, как достижения в технологиях могут помочь улучшить результаты молочных ферм по всей Америке.

Гильермо Перес, генеральный директор Octobot, говорит, что если бизнес хочет начать искать существующие приложения или думать о создании собственного продукта, важно выполнить ряд шагов для принятия разумных решений.

«Не существует уникального способа применения технологии в такой разнообразной отрасли, как молочная», — добавляет он. «Поэтому каждый бизнес должен учитывать свою текущую реальность и составлять план внедрения технологических решений и находить подходящих партнеров для их поддержки».

Перес предложил три пути развития технологий в молочной промышленности:

1. Улучшение благосостояния скота. Бесспорно, более здоровые животные более продуктивны, дают больше молока и снижают общие эксплуатационные расходы. По словам Переса, это производственное колесо, в котором каждое звено зависит от другого и в конечном итоге определяет результат.

Технологии находят новые способы поддержания здоровья молочных стад устойчивыми способами. Одним из примеров, который отмечает Перес, является сенсорная технология, которая может определять поведенческие индикаторы, то есть потребление пищи и время, проведенное на отдыхе.

«Данные определяют, какие коровы нуждаются в антибиотиках, тем самым снижая затраты на введение антибиотиков», — говорит он. «Искусственный интеллект может адаптировать корма для животных и пробиотики, а также точное питание на основе таких переменных, как возраст, погодные условия или существующий дефицит питательных веществ. В таких приложениях, как Milk Specialties Global, есть цифровой калькулятор, который анализирует различные рецептуры заменителей молока и определяет, как лучше кормить телят».

Программное обеспечение оценивает рост животных и ресурсы, необходимые для выращивания теленка от рождения до взрослого возраста, говорит Перес, который называет MSG хорошим примером устойчивого, здорового и доступного поставщика животного белка.

Текущий партнер Octobot, VES-Artex, предлагает комбинированное решение для улучшения условий жизни стад в коровниках. По словам Переса, их команда создает для животных наилучшие условия и среду обитания, разрабатывая и устанавливая системы вентиляции, освещения и охлаждения, оптимизирующие здоровье и продуктивность животных.

«Их приложение DairyBOS объединяет датчики, средства автоматизации, облачные средства управления и Интернет вещей для достижения оптимального здоровья стада и эффективности фермы, — говорит он. «Как любит говорить наш клиент, мы «исключаем мать-природу из уравнения» и следим за тем, чтобы животные жили в оптимальных условиях в течение всего года, что приводит к увеличению производства молока».

2. Принятие решений на основе данных. Производство молока является основным ресурсом для молочных ферм и является ключом к применению технологических достижений в молочной промышленности. По словам Переса, исследование, проведенное Университетом Западного Иллинойса, показало, что коровы, которых доят роботы, ежедневно дают на 5 фунтов больше молока. Он также добавляет, что искусственный интеллект может помочь предсказать уровень производства молока на крупных фермах, что позволит избежать потерь в долгосрочной перспективе.

По словам Переса, исследование, проведенное Университетом Западного Иллинойса, показало, что коровы, которых доят роботы, ежедневно дают на 5 фунтов больше молока. Он также добавляет, что искусственный интеллект может помочь предсказать уровень производства молока на крупных фермах, что позволит избежать потерь в долгосрочной перспективе.

«На типичной молочной ферме используются разные системы: система управления кормлением, система управления стадом и система производства молока, — говорит Перес. «Технические решения играют ключевую роль в объединении информации, поступающей от этих различных систем, и в предоставлении фермерам более полной информации для принятия более эффективных решений».

Цифровые продукты приобретают все большее значение, говорит он, из-за тенденции к консолидации молочных операций в США. «Когда фермерам приходится переходить от управления небольшим предприятием к крупному, использование программных решений позволяет им повысить эффективность и контролировать свои результаты, что в конечном итоге позволяет повысить эффективность производства сухих веществ молока», — объясняет он.

3. Коммуникация по всей цепочке поставок. В цепочке поставок молочных продуктов есть разные участники, такие как фермеры, производители, розничные торговцы и потребители. Все эти роли являются частью одного и того же процесса; однако они не всегда общаются или сотрудничают оптимальным и прозрачным образом, отмечает Перес.

«Банк данных, генерируемый между каждым этапом производственного процесса, представляет собой еще одну проблему для молочной промышленности», — говорит он. «Это проблема, которую хочет решить другой наш партнер, компания Vyla. Вместе мы создали молочное приложение, которое получает доступ к данным фермы и облегчает сотрудничество в отрасли. Он разрушает хранилища данных и создает более прозрачный и связанный производственный процесс, позволяя игрокам расширять сотрудничество и улучшать результаты».

Приложение Vyla позволяет пользователям проверять ключевые показатели эффективности с помощью небольших виджетов. «Это позволяет свободно обмениваться информацией, создавая задачи и приводя к осознанным действиям», — говорит Перес.

«Это позволяет свободно обмениваться информацией, создавая задачи и приводя к осознанным действиям», — говорит Перес.

Три главных технологических тренда в молочном животноводстве

Прошли те времена, когда фермеры часами доили вручную коров одну за другой. Молочное животноводство претерпело значительные изменения за последнее десятилетие и продолжает меняться невероятно быстрыми темпами. От роботизированного доения до Fitbits для крупного рогатого скота, современное молочное животноводство находится в постоянном поиске новых инноваций для увеличения надоев, улучшения качества молока и снижения затрат. Вот три основных технологических тренда в молочном животноводстве на сегодняшний день.

Роботизированное доение

Роботизированные доильные системы, или автоматические доильные системы (AMS), были разработаны в конце 20 го века и поступили в продажу с начала 1990-х годов. С момента своего выпуска эти системы стали пользоваться огромной популярностью. Роботизированное доение — это когда механическая система — или робот — автоматически доит молочную корову без участия человека. Система предназначена для направления стада в доильный зал, индивидуальной идентификации каждой коровы путем сканирования идентификационной бирки, доения коров, проверки молока и записи любых данных. Основываясь на ее идентификационном номере, машины точно знают форму вымени и тела коровы, а также время последней дойки и количество молока, которое было произведено. Производитель Lely рекомендует при внедрении роботизированного доения начинать с 50–60 коров на одного робота и разделять группу на две подгруппы. Первые три дня вы должны приманивать коров в доильный зал три раза в день. Это следует делать очень спокойно и терпеливо, чтобы коровы не имели негативного отношения к роботу. В течение этих трех дней вы увидите, как 75% коров сами пойдут к роботам. Преимущества роботизированного доения многочисленны, поскольку им не нужно управлять, собираются ценные данные, и вы можете сэкономить часы ручного труда в день.

Роботизированное доение — это когда механическая система — или робот — автоматически доит молочную корову без участия человека. Система предназначена для направления стада в доильный зал, индивидуальной идентификации каждой коровы путем сканирования идентификационной бирки, доения коров, проверки молока и записи любых данных. Основываясь на ее идентификационном номере, машины точно знают форму вымени и тела коровы, а также время последней дойки и количество молока, которое было произведено. Производитель Lely рекомендует при внедрении роботизированного доения начинать с 50–60 коров на одного робота и разделять группу на две подгруппы. Первые три дня вы должны приманивать коров в доильный зал три раза в день. Это следует делать очень спокойно и терпеливо, чтобы коровы не имели негативного отношения к роботу. В течение этих трех дней вы увидите, как 75% коров сами пойдут к роботам. Преимущества роботизированного доения многочисленны, поскольку им не нужно управлять, собираются ценные данные, и вы можете сэкономить часы ручного труда в день.

Ошейники для коров

Сегодня многие из нас носят Fitbits, прикрепленные к нашим запястьям, чтобы отслеживать наши шаги, калории, частоту сердечных сокращений и качество сна. Но новая носимая технология пробилась в сарай. Представляем коровий ошейник — «Fitbit» для коров. С помощью ошейников для коров вы можете собрать большое количество данных о здоровье, привычках и уровне счастья вашего стада. Это включает в себя количество шагов в день, а также размышления. Все собранные данные отправляются на портал, к которому вы можете получить доступ со своего компьютера или смартфона. Вы можете поделиться любой ненормальной информацией, которую вы найдете, с вашим ветеринаром, что упростит обнаружение и устранение стресса, болезней или проблем, связанных со здоровьем, на ранней стадии. Возможно, самое большое преимущество — это возможность определить, когда у коровы течка. Из-за этого вы потенциально можете увеличить шансы на здоровую беременность, что может привести к увеличению выработки молока.

Автоматический толкатель подачи

Вы хотите работать меньше, чтобы получать больше? Кто бы не хотел? Автоматический подталкиватель корма — еще одна технологическая тенденция, стремительно покорившая молочную промышленность. Эта машина подталкивает корм к кормовой решетке в установленное вами время и по заданным вами маршрутам. Это не только экономит ваше рабочее время, но и позволяет коровам круглосуточно иметь постоянный доступ к свежему корму. Автоматический толкатель корма может увеличить потребление корма днем и ночью, что приведет к увеличению потребления корма вашим стадом. Это может привести к более здоровым животным, повышению фертильности, повышению производительности и потенциально может сэкономить ваши деньги в долгосрочной перспективе.

Поскольку современные технологии продолжают расти и развиваться, молочная промышленность последует их примеру. Благодаря приложениям, следящим за здоровьем стада, дронам, сканирующим поля, и регулируемым термостатом шторам, обеспечивающим коровам комфорт в течение всей зимы, молочная промышленность становится более продвинутой, чем когда-либо прежде.