технология изготовления клееного бруса от GoodWood

Клееный брус, в отличие от других материалов, является высокотехнологичным продуктом. Соответственно, для производства качественного клееного бруса необходимо строгое соблюдение технологии. Наша компания пришла к тому, что без собственного производства клееного бруса нам не обойтись. Только в этом случае мы можем гарантировать, что брус соответствует техническим условиям, т.е. со временем не треснет, не потемнеет и его теплоизоляция будет на должном уровне. На сегодняшний день производственные мощности компании GOOD WOOD насчитывают 2 собственных завода в Зеленограде общей площадью 10 000 кв. м.

- Первая торцовка

- Распиливание бревна (бревно — доски)

- Сушка

- Вскрытие дефектов (первое строгание)

- Оптимизация (доски — ламели)

- Сращивание (ламели — плети)

- Второе строгание (рейсмусование)

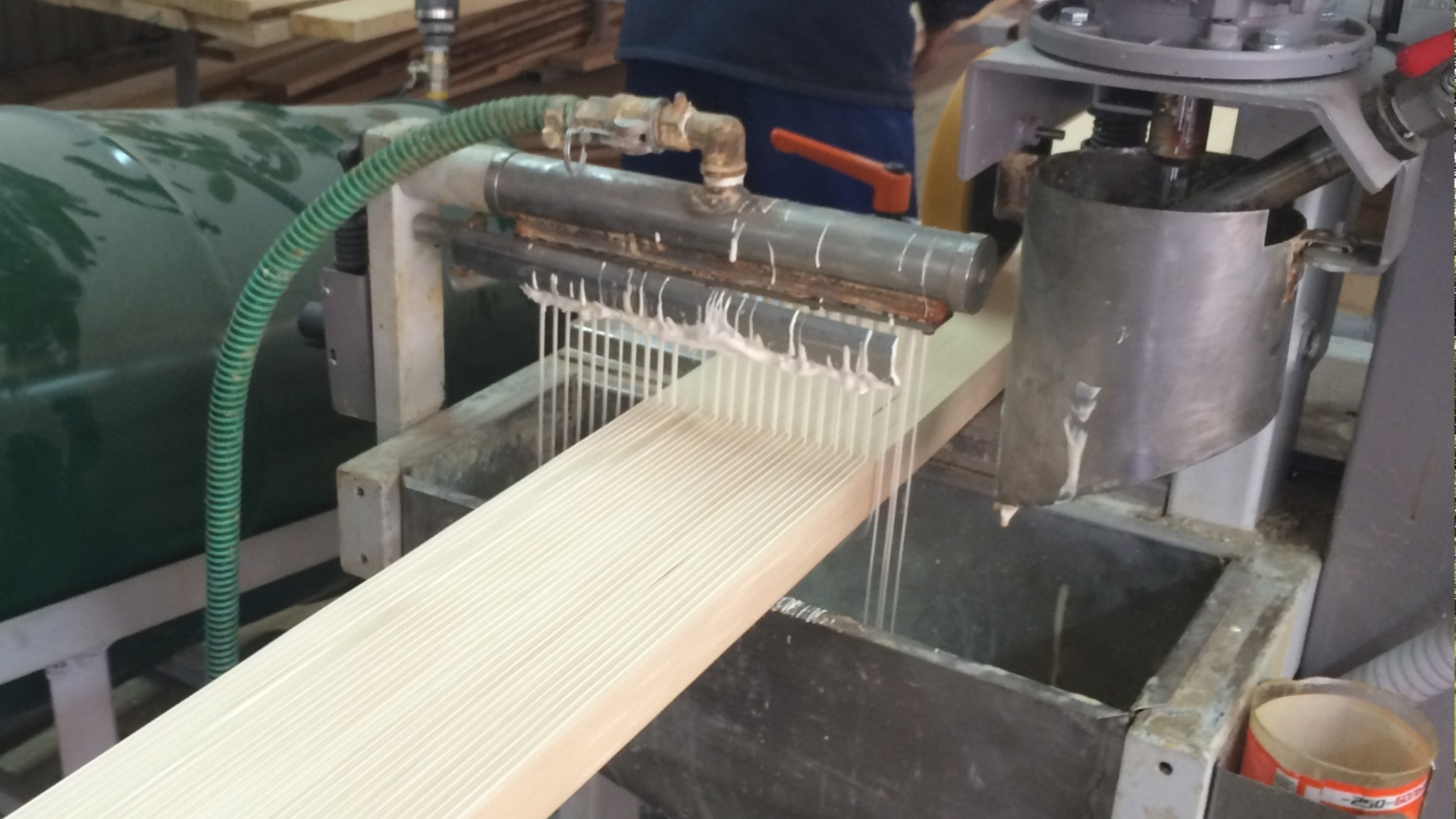

- Нанесение клея

- Прессование (плети — клееный брус)

- Профилирование (клееный брус — клееный профилированный брус)

- Торцовка

- Зарезание чашек (пазов)

Спрос на эту продукцию в последнее время сильно возрос, и, как обычно у нас происходит, появилась целая индустрия по выпуску некачественных материалов.

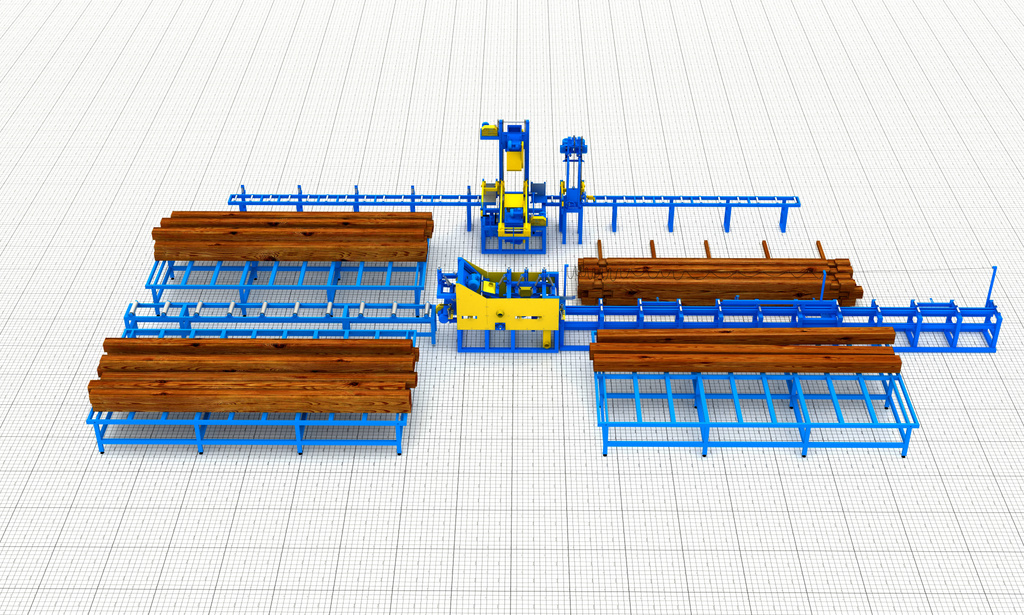

В активе компании новейшее оборудование от ведущих европейских производителей, сушильные камеры MuhlbockVanichek, производственные линии от лидеров — Hundegger и SMB, мы также используем при изготовлении немецкое и американское оборудование Weinig и Leademac. Качество обработки и точность у этих станков не может сравниться с лучшими немецкими станками. Для того чтобы при изготовлении бруса на дешевых станках обеспечить вхождение шипов в пазы, необходимо увеличивать зазоры, что ведет к ухудшению теплоизоляционных свойств.

Завод по производству клееного бруса GOOD WOOD полностью автоматизирован, на каждой стадии происходит автоматический контроль качества. Это позволяет свести процент брака к минимуму. Мы сушим древесину с использованием мягких режимов сушки при влажности 8–10 %.

Строгие стандарты качества и технические условия, принятые в компании GOOD WOOD, не позволяют нам ускорять этот процесс, т. к. при ускорении ухудшаются механические свойства древесины, что приводит к растрескиванию бруса уже после возведения стены. Мы используем только высококачественный сертифицированный клей от ведущего мирового производителя — Akzo Nobel. Результат — надежные и долговечные дома из клееного бруса, на которые мы даем гарантию 50 лет.

к. при ускорении ухудшаются механические свойства древесины, что приводит к растрескиванию бруса уже после возведения стены. Мы используем только высококачественный сертифицированный клей от ведущего мирового производителя — Akzo Nobel. Результат — надежные и долговечные дома из клееного бруса, на которые мы даем гарантию 50 лет.

Мы используем пресс-вайму, обеспечивающую равномерное давление 100 т на кв. м. Мы строго выдерживаем время прессования, а также время после склеивания. Использование некачественного клея или нарушение технологии склеивания может привести к отслоению ламелей вплоть до разрушения здания.

Покупая клееный брус от производителя, обращайте внимание на:

- влажность древесины на поверхности и внутри;

- качество обработки боковых поверхностей и фасок;

- точность строгания пазов и шипов;

- качество склеивания ламелей;

- наличие дефектов древесины (выпадающие сучки, обзол, гниль, червоточина, сердцевина, сколы, покоробленность).

Особое место в компании GOOD WOOD занимает уникальный в своем роде отдел технического контроля, который отвечает за качество продукции на выходе из производства. Наша продукция прошла сертификацию на соответствие техническим условиям. При обнаружении брака или несоответствия ТУ продукция отбраковывается прямо на строительной площадке и компания заменяет детали за свой счет.

Весь персонал компании GOOD WOOD знает строгую политику руководства: брак недопустим и наша репутация намного важнее упущенной сиюминутной выгоды.

Правило № 1 нашей компании:

Экономия копеек, влияющая на качество и надежность — недопустима!

Как увидеть завод по производству клееного бруса

У компании GOOD WOOD одно из крупнейших производств клееного бруса в России. Завод находится в Подмосковье — специально, чтобы любой желающий смог увидеть, как производят детали будущего дома. Наш адрес: Зеленоград, Елино, ул. Летняя, 1, GOOD WOOD PLAZA (центральный офис).

Наш адрес: Зеленоград, Елино, ул. Летняя, 1, GOOD WOOD PLAZA (центральный офис).

Чтобы получить максимум информации, запишитесь на семинар. Мероприятия проводятся в GOOD WOOD PLAZA — самом большом деревянном офисном здании в России. На встречах инженеры компании рассказывают о строительстве, технологиях, отвечают на вопросы.

Технология изготовления клееного бруса: схема, подробное описание

Экологичность клееного бруса:

Дома, построенные из клееного бруса, становятся все популярнее. Это экологически чистые жилища по сравнительно небольшой цене. В пользу домов из клееного бруса говорят и те факты, что такой строительный материал прочен и долговечен, внешне выглядит прекрасно, не требует дополнительной отделки, плюс ко всему строительство дома занимает совсем немного времени.

Производство клееного бруса–это непрерывная взаимосвязанная технологическая цепочка, имеющая свои особенности на каждом этапе.

Технология изготовления клееного бруса (схема):

Отбор материала для клееного бруса:

Она начинается с тщательного отбора поступившего лесоматериала. Лучшим материалом для изготовления клееного бруса являются хвойные породы деревьев, ель и сосна, выросшие в северных лесах.

Северная древесина имеет ряд преимуществ, связанных с условиями произрастания. К ним относятся:

- высокая плотность;

- практическое отсутствие повреждений, вызванных древесными вредителями;

- экологичность.

Северная древесина более всех соответствует требованиям ГОСТ, но есть еще некоторые особенности, зависящие только от условий произрастания и от климата. Главная особенность заключается в наличии оптимального для защиты дерева от гнили количества природной смолы.

Поэтому северная древесина более предпочтительна для производства клееного бруса.

Точное соблюдение технологического процесса сушки пиломатериала важно потому, что в это время формируются многие эксплуатационные свойства, такие как полное отсутствие сквозных растрескиваний, искривление ламелей и клееного бруса. Сушка проводится в мягком режиме, согласно стандартам и техническим условиям, поэтому механические свойства древесины сохраняются, а после проведения остальных технологических операций умножаются за счет вновь приобретенных. Попутно решается не менее важная проблема – дезинфекция досок и уничтожение различных грибков и микроорганизмов.

Сушка проводится в мягком режиме, согласно стандартам и техническим условиям, поэтому механические свойства древесины сохраняются, а после проведения остальных технологических операций умножаются за счет вновь приобретенных. Попутно решается не менее важная проблема – дезинфекция досок и уничтожение различных грибков и микроорганизмов.

Сборка ламелей в клееный брус отличается тщательным соблюдением технологического процесса, в который входят:

- сортировка ламелей по качеству;;

- отбор ламелей одинаковой ширины для обеспечения прочности клеевого соединения;

- нанесение клея при температурно-влажностных условиях, заданных производителем;

- выдержка бруса после прессования.

Ламели в брусе собираются с учетом различного направления волокон древесины. Такой подход обеспечивает снижение напряжений внутри слоев древесины и сохранение геометрических форм изделий. Это положительным образом сказывается на свойствах клееного бруса, к которым относятся:

- сохранение формы во время эксплуатации;

- высокое качество поверхности;

- большая прочность;

- отсутствие коробления и растрескивания;

- минимальная усадка.

Какой клей используется при производстве?

Для склейки ламелей используется специальный двухкомпонентный клей от ведущего мирового поставщика компании AKZO NOBEL , являющийся нетоксичным, экологически чистым, негорючим, без запаха, стойким к разбуханию и усадке, пластичным.

Применение такого клея гарантирует использование клееного бруса для строительства дома без всякого риска для здоровья.

Готовый брус проходит операцию профилирования, вырезаются различные узлы соединения конструкций.

Уникальный строительный материал готов к использованию.

В нашей компании приняты жесткие технические условия для изготовления клееного бруса. Строгий контроль за соблюдением технологического процесса на каждом этапе, профессиональные кадры позволяют гарантировать выпуск качественного строительного материала, использующегося в деревянном домостроении для возведения домов, коттеджей, бань, беседок и др.

Технология производства клееного бруса

Клееный брус — самый надежный материал для строительства деревянного дома. Технические характеристики этого материала превышают показатели оцилиндрованого бревна, сухого и бруса естественной влажности, каркасных домов, рубленных. Почему показатели выше и как производится клееный брус, мы расскажем в этой статье.

Технические характеристики этого материала превышают показатели оцилиндрованого бревна, сухого и бруса естественной влажности, каркасных домов, рубленных. Почему показатели выше и как производится клееный брус, мы расскажем в этой статье.

Процесс производства начинается с сортировки и приемки пиломатериала толщиной 52 мм и высотой 155 мм или 205 мм в зависимости от толщины стен будущего дома из клееного бруса. Для производства клееного бруса используют хвойные породы древесины, такие как ель, сосна, под индивидуальный заказ – лиственницы и кедра. Хвойные пиломатериалы закупаются в северных регионах нашей области и республики Коми, из-за условий произрастания материал обладает более высоким качеством. Доски отбираются по сортам: первый и второй сорт идет на лицевые ламели, третий сорт на внутренние ламели. Процесс контроля на этой стадии отлажен. Так называемая «некондиция» возвращается поставщикам. Отсортированные доски укладывают в штабеля и оставляют на некоторое время на улице для естественной сушки.

Уложенный в штабеля пиломатериал отправляют в сушильную камеру, для получения влажности 10-12%. Сушка пиломатериала способствует улучшению физико-механических свойств, технических и эксплуатационных показателей. Сушка осуществляется в несколько этапов, сначала испаряется свободная влага, затем уходит связанная влага. Для того чтобы материал не растрескивался и не коробился в сушильной камере поддерживается определенная температура и влажность воздуха. Датчики, установленные в доски, контролируют процесс изменения влажности. Среднее время сушки — две недели, но может варьироваться в зависимости от времени года и начальной влажности пиломатериала.

После сушки пиломатериал выстаивается под навесами и отправляется на первичную калибровку. Калибровка досок позволяет найти скрытые дефекты, если они есть. Происходит калибровка на четырехстороннем станке. Сразу после калибровки доски попадают на линию сращивания. Линия сращивания состоит из торцовочного станка, фрезеровочного станка и пресса. На торцовке убираются не отвечающие ГОСТ и техническим условиям пороки древесины. Далее по линии доска поступает во фрезер, где нарезаются зубчатые шипы на торцах доски, на них наносится клей и по линии передается в пресс, который сращивает по длине. Линия сращивания позволяет получать размеры ламелей до 14 м. Готовые ламели заданной длины укладываются в штабеля, некоторое время выстаиваются для лучшего сцепления в местах клеевых соединений.

На торцовке убираются не отвечающие ГОСТ и техническим условиям пороки древесины. Далее по линии доска поступает во фрезер, где нарезаются зубчатые шипы на торцах доски, на них наносится клей и по линии передается в пресс, который сращивает по длине. Линия сращивания позволяет получать размеры ламелей до 14 м. Готовые ламели заданной длины укладываются в штабеля, некоторое время выстаиваются для лучшего сцепления в местах клеевых соединений.

Следующий этап в производстве клееного бруса — это строжка ламелей до нужной толщины перед подачей в пресс. Строжка ламелей выравнивает доску и позволяет получить идеальную поверхность для склеивания. Толщина доски согласно технологии изготовления сделана с запасом на последующую строжку готового бруса в профиль.

Строганные доски отправляются на линию склейки бруса, практически сразу после выхода из четырехстороннего станка. Брус состоит из двух лицевых ламелей и трех-четырех внутренних ламелей ( зависимости от толщины бруса). На линии склейки два человека подают ламель в клеенаносящий станок, двое принимают и укладывают их в пресс. Клеенаносящий станок покрывает ламель клеевым составом и отвердителем торговой марки «Basf SE» (Германия). Клеевой состав абсолютно безопасный и экологически чистый материал, чему свидетельствует сертификат соответствия. Запрессованный клееный брус оставляют на технологическую выдержку, тонкий клеевой слой менее 1% в общем объеме бруса позволяет получить прочное соединение ламелей в едином изделии.

Клеенаносящий станок покрывает ламель клеевым составом и отвердителем торговой марки «Basf SE» (Германия). Клеевой состав абсолютно безопасный и экологически чистый материал, чему свидетельствует сертификат соответствия. Запрессованный клееный брус оставляют на технологическую выдержку, тонкий клеевой слой менее 1% в общем объеме бруса позволяет получить прочное соединение ламелей в едином изделии.

Клееный брус после пресса отправляется на четырехсторонний станок с компьютерным управлением для профилирования. Профиль бруса выбирается согласно проекта, для которого он изготавливается. Профилированный клееный брус передают на чашконарезной станок, где по проекту, при помощи специальной программы, изготавливают угловые соединения.

Каждая деталь маркируется согласно проекту и отправляется на участок упаковки, где дополнительно обрабатывают торцы клееного бруса, для того чтобы через торцы влага не попадала в брус и не приводила к растрескиванию торца. Детали укладывают в транспортные пакеты и отправляют на склад готовой продукции, а от туда заказчику. На строительной площадке по маркировке каждой детали и проекту собирается дом по принципу конструктора.

На строительной площадке по маркировке каждой детали и проекту собирается дом по принципу конструктора.

Технология изготовления клееного бруса — процесс трудоемкий и направленный на получение материала с высокими показателями: прочности, теплоизоляции, устойчивости к внешним факторам. За десять лет существования компании Holzbalken было реализовано 950 проектов домов из клееного бруса разной сложности. Строгий контроль на всех этапах производства — главный фактор получения качественного готового продукта, именно поэтому 950 реализованных проектов — не предел для нашей компании. Мы и дальше планируем развивать нашу систему качества и радовать заказчиков домами «на века».

«Holzbalken» – дома, в которых хочется жить!

Технология и оборудование для производства клееного бруса

Технология производства и производственное оборудование являются важной составляющей, от которого зависит качество клееного бруса.

В производстве клееного бруса, из которого строит дома компания ХОРОМЫ, используется оборудование европейских производителей — лидеров деревообрабатывающей отрасли.

Производство клееной древесины делится на несколько этапов:

Этап 1. Приемка и сортировка пиломатериала осуществляется на основании ГоСТов и технических условий. Укладка пиломатериала на прокладки, формирование пакета заданных параметров.

Этап 2. Заготовка укладывается в штабель 1000*1000*6050 и сушится до влажности 10-12%. Для этого используется сушильные камеры конвективного типа Mühlböck-Vanicek — современные, надежные, экономичные автоматизированные комплексы для сушки пиломатериалов.

В процессе сушки пиломатериал проходит несколько стадий нагрева и увлажнения для достижения оптимальной равновесной влажности древесины, а также этап кондиционирования, при котором пиломатериал постепенно, в течение нескольких часов, охлаждается, чтобы исключить негативное влияние остаточного напряжения, а также минимизировать коробление и растрескивание материала.

Этап 3. Сортировка и торцовка пиломатериала. На этом этапе производится повторная сортировка доски на лицевые и внутренние ламели с последующей торцовкой по длине. В данном случае применяется пакетная торцовка.

Этап 4. Калибровка заготовки. Для того чтобы снять остаточные напряжения с заготовки, получить необходимое

сечение и вскрыть не видимые пороки доски производится калибровка заготовки на 4-х стороннем станке.

Четырехсторонние станки Weinig Hydromat и REX немецких лидеров по производству высокотехнологичного оборудования для деревообработки, обеспечивающих идеальную геометрию деталей и безупречное качество строганых поверхностей за счет большого числа строгающих валов и технологии джойнтирования (возможность правки строгальных ножей во время работы станка).

Поддерживать режущий инструмент в идеальном состоянии позволяет заточное оборудование серии Rondamat.

Этап 5. Сращивания и склейка бруса. Отсортированная доска набирается в будущий брус. Доски по отдельности пропускается через клееналивную машину, с последующей загрузкой в пресс.

Автоматизированная линия непрерывного сращивания деталей немецкой компании Dimter, позволяет производить заготовки любой длины, ограниченные лишь габаритами транспорта и пресса для склеивания заготовок.

Большая производительность и идеальное качество соединения гарантируют надежность и эстетичность соединительных швов, а также великолепные прочностные характеристики деталей.

Клееналивное оборудование поставлено в соответствии с маркой клеевой системы представительством концерна Akzo Nobel с услугами контроля производственных параметров и технического обслуживания оборудования экспертами компании.

Вертикальный холодный гидравлический пресс предназначен для склеивания заготовок длиной до 13,6 метров.

Этап 6. Профилирование бруса. Здесь клееный брус поступает в строгальный станок, где осуществляется его строжка под нужный профиль.

Этап 7. Изготовление домокомплекта, согласно проекта. На высокоточном оборудовании производится изготовление будущего дома. С последующей маркировкой всех деталей.

Чашкорезный станок швейцарской фирмы Krüsi с числовым программным управлением позволяет обработать все детали проекта с миллиметровой точностью автоматически загружая данные проекта (после выполненного архитектурного раскроя проекта и автоматического перевода в машинокоды станка) с внешнего носителя информации и исключая влияние человеческого фактора.

Этап 8. Проверка произведенного домокомплекта с учётом спецификации и упаковка в транспортный пакет.

Этап 9. Загрузка продукции в автомашину и отправка из Вологды.

Этап 10. Приемка на объекте заказчика в Беларуси.

Технология производства бруса

О существовании такого строительного материала как доска знают, конечно, все. Но не многим известно, как делают брус, чтобы он имел возможность эффективно противостоять воздействию разрушающих факторов. Многие свойства древесины зависят от породы дерева. Но некоторые можно придать дополнительно при помощи специальной обработки.

Но не многим известно, как делают брус, чтобы он имел возможность эффективно противостоять воздействию разрушающих факторов. Многие свойства древесины зависят от породы дерева. Но некоторые можно придать дополнительно при помощи специальной обработки.

Технология производства бруса

Собственно сам технологический процесс производства начинается на лесозаготовительных хозяйствах. Там выбирают наиболее подходящие по возрасту деревья, после чего их спиливают и на сортиментовозах транспортируют на пилораму. Для производства бруса подойдут только деревья с ровным стволом, поэтому далеко не каждое дерево может в будущем стать строительным материалом.

Все ветки удаляются непосредственно после спиливания дерева, так что на дальнейшую обработку отправляется только ствол. Ветки тоже идут в производство, но для других целей. Они могут в будущем стать дровами или будут перемолоты для создания топливных древесных гранул. При попадании на пилораму стволы сортируют по толщине и породам дерева, если в этом есть необходимость. Но зачастую в одной партии доставляются деревья одной породы и одного года высадки, так что они имеют примерно одинаковый диаметр.

Но зачастую в одной партии доставляются деревья одной породы и одного года высадки, так что они имеют примерно одинаковый диаметр.

Если планируется производство материала с минимальной влажностью, сырье отправляется в сушильные камеры, где в зависимости от его состояния может провести до нескольких недель, пока уровень влажности не будет понижен до установленной отметки. При изготовлении бруса естественной влажности этот этап пропускают и приступают сразу непосредственно к обработке. Не зависимо от того, какой формы брус будет на выходе, сначала каждый ствол попадает на станок, который снимает кору и верхний слой древесины.

После обработки заготовка имеет идеальную круглую форму без каких-либо впадин или выступов. Дальнейший процесс обработки зависит от вида производимого материала. При изготовлении обыкновенного бруса округлая заготовка поступает на оборудование для отпиливания круглых частей. На выходе получается прямоугольный параллелепипед. После этого он распиливается на доски установленных габаритов, упаковывается и отправляется на склад готовой продукции или сразу к заказчику.

После этого он распиливается на доски установленных габаритов, упаковывается и отправляется на склад готовой продукции или сразу к заказчику.

Какие размеры бруса будут выбраны в качестве окончательного варианта зависит от технического задания. Современное оборудование дает возможность задать конкретные настройки с точностью до миллиметра, так что при выполнении индивидуального заказа у предприятия не возникнет трудностей. Станок для бруса оцилиндрованной формы придает всем заготовкам одинаковый диаметр. Параметры оператор задает вручную, а обработка идет полностью в автоматическом режиме. Это позволяет получать идеальный результат за короткое время.

После обработки и придания брусу нужного диаметра, он поступает на станок, который пропиливает на одной из сторон специальную канавку. При строительстве она служит для лучшей стыковки деталей между собой. Когда форма готова, производится шлифовка бруса до гладкого состояния. Профилированный материал имеет самую сложную и трудоемкую технологию производства. Начальные этапы полностью соответствуют изготовления обыкновенного бруса, но после получения формы параллелепипеда он отправляется не на склад, а на еще одну обработку. Из заготовок будут выпилены деревянные профили со специальными пазами. Для этого используются фрезы для бруса разной формы.

Начальные этапы полностью соответствуют изготовления обыкновенного бруса, но после получения формы параллелепипеда он отправляется не на склад, а на еще одну обработку. Из заготовок будут выпилены деревянные профили со специальными пазами. Для этого используются фрезы для бруса разной формы.

После обработки доски шлифуют до гладкого состояния и упаковывают. Профилированный брус очень хорош при строительстве различных объектов. Благодаря пазам конструкции собираются очень оперативно, не имеют между собой зазоров и не требуют использования монтажных материалов. Хотя последнее свойство зачастую игнорируют и для верности все равно скрепляют детали между собой специальными средствами.

Особенности изготовления клееного бруса

Процесс изготовления клееного бруса также отличается своей трудоемкостью. Для его производства заготовку зарезают на тонкие пластинки, которые должны иметь влажность не выше 10%. Затем в специальной камере под высоким давлением эти пластинки склеивают между собой водостойким клеем. Качество бруса, изготовленного таким способом, считается наилучшим. Материал получает дополнительную твердость, которая недостижима для древесины в природных условиях. А благодаря обработке клеем он получает полную защиту от влаги и всевозможных вредителей.

Затем в специальной камере под высоким давлением эти пластинки склеивают между собой водостойким клеем. Качество бруса, изготовленного таким способом, считается наилучшим. Материал получает дополнительную твердость, которая недостижима для древесины в природных условиях. А благодаря обработке клеем он получает полную защиту от влаги и всевозможных вредителей.

Для изготовления данного материала чаще используют древесину одной породы, но иногда может применяться и метод межпородного соединения. Таким путем достигается сочетания уникальных свойств в брусе, когда допустим необходима твердая сердцевина и мягкая поверхность. Используется этот метод очень редко и в основном по специальному заказу.

Кроме перечисленных способов производства есть еще один, полностью соответствующий традициям древнего зодчества. Он основывается на возведении строения из необработанных стволов, которые еще называют «дикий» брус. Эта работа несет в себе дополнительные трудности, так как очень тяжело подгонять материалы разных размеров друг к другу. К тому же, остаются очень большие щели, которые приходится замазывать специальными веществами.

К тому же, остаются очень большие щели, которые приходится замазывать специальными веществами.

Такое строительство пропагандируют только любители исторических реконструкций с максимальной достоверностью. Но необработанное дерево имеет одно преимущество перед калиброванным брусом. Оно менее подвержено рассыханию. Но этот недостаток обработанного материала легко устраняется при помощи защитного лака или других специальных жидкостей. А при соблюдении всех технологий сушки такой недостаток и вовсе сводится на нет. Зато прочность бруса после обработки заметно выше, чем имеет древесина в природе. Это достигается при помощи соблюдения особых условий производства.

Трещины в брусе — это неизбежное явление даже для самого качественного материала. Ничего страшного в их появлении нет, если вовремя принять меры. Нужно затолкать в полость трещины джут, а затем замазать его мастикой под цвет древесины. Это убережет от дальнейшего расширения борозды и позволит не допустить влагу в середину материала.

Производство домов из клееного бруса в Санкт-Петербурге

На этой странице мы расскажем о том, как производится клееный брус на нашем высокоэкологичном производстве. Технология производства представляет собой ответственный и сложный процесс, который начинается ещё на лесном участке в процессе отбора сосновых бревен. Они должны отвечать необходимым требованиям технологии производства.

Этапы изготовления клееного бруса:

- Распиловка леса

- Сушка полученных заготовок до влажности 12±2%

- Калибровка заготовок

- Устранение дефектов

- Сращивание ламелей

- Калибровка досок

- Склеивание заготовок по плоскости

- Пресс

- Строгание полученных заготовок

- Покрытие специальными защитными составами

- Торцовка

- Зарезка соединений (угловых)

- Сверление отверстий

- Покрытие соединений защитными составами

Распиловка леса

Сосновые бревна сортируются по свойствам и размерам в цеху, где также отбраковываются неподходящие бревна, которые в дальнейшем распускаются на доски. Все полученные доски тщательно осматриваются на присутствие каких-либо дефектов, которые во время производства клееного бруса не допускаются.

Все полученные доски тщательно осматриваются на присутствие каких-либо дефектов, которые во время производства клееного бруса не допускаются.

Сушка заготовок

Сушка является 2-м этапом изготовления дома из клееного бруса. На нашем производстве клееного бруса сушильные камеры представляют собой автоматизированные сложные комплексы, вместимость которых за 1 загрузку составляет 900 кубометров. Такие объемы полностью обеспечивают завод материалом, при этом насыщая возрастающие потребности строительного рынка.

Под постоянным присмотром автоматики доска сохнет примерно 7-10 дней, после чего она имеет оптимальную влажность 12%. Также стоит отметить, что ее геометрические размеры сохраняются, а не выявленные дефекты проявляются.

Калибровка полученных заготовок

После сушки доска проходит отбор по качеству у специалистов. На следующем этапе производства домов из клееного бруса доске придается идеальная форма по действующим стандартам. Доска строгается, в результате чего удаляются мелкие неровности.

Устранение дефектов

Следующим этапом в производстве профилированного клееного бруса является устранение маленьких дефектов. Такие дефекты отмечаются оператором при помощи мела, после чего станок их удаляет автоматически. Часто такой процесс осуществляется вручную.Сращивание ламелей по технологии мини-шип

Далее из досок создаются заготовки-ламели. Для постройки домов из клееного бруса используются изделия длиной от 6 до 12 метров. Ламели такой длины сращиваются, из которых в дальнейшем клеится брус, а из него в свою очередь делается дом.

Калибровка досок

Чтобы поверхность ламели отличалась высоким качеством и точностью, от которой зависит прочность склейки, заготовки обрабатываются на 4-стороннем строгальном станке.

Склеивание заготовок по плоскости

На следующем этапе производства клееного профилированного бруса осуществляется операция склеивания. Такой процесс выполняется специальной машиной, которая смешивает клей и обеспечивает его попадание на заготовки. На видео вы увидите как выполняется склеивание по правильной технологии без клеевых комочков с равномерной толщиной слоя, благодаря чему обеспечивается высокое качество склейки. Под пресс ламели поступают в определенном порядке.

На видео вы увидите как выполняется склеивание по правильной технологии без клеевых комочков с равномерной толщиной слоя, благодаря чему обеспечивается высокое качество склейки. Под пресс ламели поступают в определенном порядке.

Пресс

Далее при помощи пресса создается необходимое давление для кристаллизации клея, которое должно составлять 16 кг/кв. После такой процедуры получается полуфабрикат для элитного строительства, который отправляют на склад на 72 часа, чтобы клей получил нужную прочность. После этого заготовки отправляются на 2-ой участок производства домов, сделанных из клееного профилированного бруса.

Строгание полученных заготовок

Дальше клееному брусу придается безупречная форма при помощи 4-стороннего строгального станка.

Покрытие специальными защитными составами

Следующий этап заключается в защите поверхности от различных вредных воздействий. Для такой цели используется специальный пропиточный состав под названием «Remmers Imprägniergrund GN». С его помощью дереву не страшны жуки, грибок и другие опасности.

С его помощью дереву не страшны жуки, грибок и другие опасности. Торцовка клеенного бруса

Клееный брус торцуют по размеру, исходя из размеров конкретного дома. Такая операция выполняется с высокой точностью, так как от данного процесса зависит качество сборки. Важным моментом считается качество реза, точность режущего инструмента и отсутствие биения.Зарезка соединений (угловых)

Ни один производитель клееного бруса не может похвастаться такой технологией зарезки угловых соединений, которая есть у нашей компании. Благодаря такой разработке дома не продуваются по углам, что очень важно. При этом точность сборки является недосягаемой для других строителей.

Сверление отверстий

Под стяжки и проводку сверлятся отверстия по проекту.

Покрытие соединений защитными составами

Чтобы защитить брус от различных биологических угроз, угловые соединения пропитывают специальным пропитывающим составом. Этот этап производства домокомплектов из клееного бруса является последним.

Теперь вы знаете как изготавливается клееный брус и каким образом с линии выходит готовый к сборке

домокомплект, который в дальнейшем нужно только погрузить, перевезти на место постройки и собрать.Технология производства клееного бруса | Меридиан

По согласованию с заказчиком производится антисептирование бруса антисептиком Rеmmers Германия.

С помощью сканера удаляются сучки, гниль и другие дефекты досок, которые затем подаются на сортировку.

Цикл прессования – 20 минут. На выходе из пресса мы получаем клееный брус, готовый для дальнейшей обработки в различные изделия.

Доска — пиломатериал толщиной до 100 мм и шириной более двойной толщины. Доски изготовляются из брёвен или брусьев в зависимости от технологии лесопиления и размеров применяемых в производстве клееного бруса.

Калибровка (строгание) древесины осуществляется непосредственно после сушки. Качественно проведенная калибровка позволяет выявить такие видимые дефекты, как сколы, обзолы, смоляные «карманы», сучки и т. д. Все обнаруженные дефекты древесины удаляются.

д. Все обнаруженные дефекты древесины удаляются.

Нанесение клея

После скленивания по длине ламели снова строгаются. тем самым сглаживаются неровности, возникшие при склеивании минишипов. На широкие поверхности ламелей наносится клей, они укладываются друг на друга.

На данном этапе профилированный или строганный клееный брус подается на автоматический чашконарезной станок.Станок производит нарезку деталей Вашего будущего дома, согласно переданному ему машинному файлу. На выходе на каждое изделие наносится маркировка.

Со склада хранения наша продукция отгружается потребителю с использованием только «мягких строп» исключающих повреждение готовой продукции.

На горизонтальном прессе осуществляется склеивание обработанных ламелей по пласти на гладкую фугу прессованием с равномерно распределенным усилием для исключения непроклеенных мест и разнотолщинности клеевого шва.

Разметка

В местах недопустимых дефектов сучков, трещин, проростей и смоляных кармашков специальным флюоресцентным мелком наносятся маркеры, отражающие излучение, генерируемое светодиодом. Это отражение улавливают сканеры, а станок автоматически удаляет дефекты.

Это отражение улавливают сканеры, а станок автоматически удаляет дефекты.

Сортировка

Заготовки сортируются:- на два сорта – для наружных слоев клееного бруса (длиной от 500 мм.) и — для внутреннего слоя ( длиной от 300мм).- при склеивании на шип важно, чтобы разница во влажности между соседними элементами не превышала ±1%.

Сращивание

Заготовки без пороков и дефектов попадают на линию сращивания: на концах ламелей, различных по длине, вырезаются минишипные соединения затем с помощью клеенананосящей машины наносится клей и под давлением соединяют ламели длиной до 13,5 метров.

Брусья сортируют, высушивают методом камерной сушки до влажности дальнейшего применения (12±2%) и проверяют на соответствие стандарту прочности DIN 4074-S10.

клееный брус (клееный брус), поперечно-клееный брус (CLT)

Существует ряд строительных материалов для несущих конструкций из дерева: массивная конструкционная древесина (KVH), двойные / тройные балки, клееный брус (LVL) , клееный брус, поперечно-клееный брус (КЛТ) и другие. Здесь объясняется процесс производства массовых деревянных изделий — клееного бруса и поперечно-клееного бруса.

Здесь объясняется процесс производства массовых деревянных изделий — клееного бруса и поперечно-клееного бруса.

Клееный брус (Glulam) — промышленный строительный продукт для несущих конструкций.Он изготовлен из ламелей доски, которые соединены между собой пальцами по длине, а затем склеены между собой параллельными волокнами. В результате получается удлиненный брус, похожий на массивный деревянный брус. По сравнению с этим клееный брус как строительный продукт имеет решающие преимущества: с одной стороны, несущая способность больше, чем у массивной древесины, поскольку дефекты (сучки и т. Д.) Вырезаются заранее, и создается однородное поперечное сечение. приклеиванием. С другой стороны, соединение пальцами позволяет реализовать балки большей длины.Таким образом, возможны бесколонные пролеты стропильных ферм до 60 м. Клееные швы из клееного бруса необходимо производить с особой тщательностью. Например, во время склеивания необходимо обеспечить подходящий климат (температура и влажность).

Клееный брус производится в стандартной комплектации или по списку любой желаемой длины и размера. Кроме того, существуют также нестандартные строительные элементы, которые превышают стандартные размеры, а также формы, такие как выступающие балки, скатные балки крыши, арочные фермы и произвольные формы.Элементы потолка также могут быть изготовлены из клееного бруса. Кроме того, существуют также конструктивные элементы для несущих целей, характерные для конкретной страны, такие как метод строительства столбов и балок в строительстве деревянных домов в Японии.

Клееный брус превратился в высококачественный универсальный продукт для деревянного строительства. Во всем мире производится около 7-8 миллионов м³ балок. Основные страны-производители — Япония, Австрия и Германия. На расстоянии следуют США, Россия и Финляндия.Известные производители включают Mayr-Melnhoff, Hasslacher, Binderholz, Stora Enso и Chugoku Mokuzai. Для больших пролетов хорошо известны такие компании, как WIEHAG и Derix.

Поперечно-клееная древесина (CLT) представляет собой массивное деревянное изделие в форме панелей, которое состоит как минимум из трех поперечно склеенных слоев. Каждый слой состоит из панелей из деревянных ламелей. По тому же принципу, что и для фанеры, высокая степень стабильности размеров достигается за счет поперечной структуры: каждый слой древесины предотвращает изменение размеров соседнего слоя под прямым углом к нему, которое происходит с отдельными плитами из-за изменения влажность древесины.

CLT чаще всего используется в качестве потолочного и стенового элемента в деревянном строительстве. Другой областью применения является строительство временных путей, например, при добыче нефти и газа, вне дорог с твердым покрытием (буровых матов). Они используются как статические несущие и ненесущие элементы в жилом, коммерческом и промышленном строительстве. Коврики можно использовать не только для возведения внешних и внутренних стен, элементов крыши и потолка, но также для лестниц и балконных плит. Благодаря небольшому весу они часто используются для пристройки к существующим зданиям. Утеплитель, облицовочные листы и элементы фасада легко крепятся к поперечно-клееному брусу. Есть также специальные применения, такие как деревянные башни для ветряных турбин.

Благодаря небольшому весу они часто используются для пристройки к существующим зданиям. Утеплитель, облицовочные листы и элементы фасада легко крепятся к поперечно-клееному брусу. Есть также специальные применения, такие как деревянные башни для ветряных турбин.

CLT хорошо сочетается с другими материалами, например, с бетоном. Поэтому это идеальный материал для многоэтажного деревянного строительства. В Брумунддале, Норвегия, находится нынешний (март 2019 г.) самый высокий дом из CLT. Он имеет 18 этажей и высоту более 80 м.В продаже имеются панели с тремя-семью слоями и общей толщиной примерно до 50 см. Возможно изготовление досок длиной до 20 м и шириной до 6 м. Другое распространенное имя на рынке — X-Lam.

Правильно спроектированное, построенное и защищенное от погодных условий и влаги здание из CLT может прослужить века. Рынок поперечно-клееной древесины во всем мире очень динамично растет. В 2019 году производственная мощность составила около 2,5 млн м³. К 2022 году это должно быть увеличено еще примерно на 2 миллиона м³.

Процессы производства клееной древесины и CLT во многом схожи. В сращивании нет отличий. Ключевым элементом обоих процессов является пресса. Конструкция прессов для клееного бруса и прессов для поперечно-клееной древесины естественно отличается.

Брус клееный — Производство

| |

| |

| |

| |

Клей наносится на более широкий край ламели. | |

| |

| |

|

Линии клея очень тонкие. Доля клея в клееном брусе менее 1%.

Клееный брус сортируется по прочности и улучшается путем ламинирования. Поэтому его допустимая прочность на изгиб до 50% выше, чем допустимая прочность на изгиб обычно используемой массивной древесины.

В результате производственного процесса клееные элементы меньше деформируются из-за усадки и имеют более высокое сопротивление растрескиванию. Поскольку отдельные ламели очень гибкие, если они не соединяются друг с другом, очень легко изготавливать изогнутые элементы клееного бруса. Пространственно изогнутые или скрученные элементы требуют больших усилий.

Брус клееный. Технология производства, характеристики

Времена убогих деревянных изб давно прошли. На современном строительном рынке деревянные материалы стали признаком достатка.

На современном строительном рынке деревянные материалы стали признаком достатка.

Сегодня деревянные дома обладают такими достоинствами, о которых наши предки даже не могли мечтать. При этом сохраняются все благородные качества древесины как материала, и к ним добавляются совершенно уникальные качества, позволяющие использовать древесину как надежный строительный материал. Подумайте сами, можно ли сто, а то и пятьдесят лет назад сказать о деревянной балке, что она не горит и не гниет? Теперь мы можем смело заявлять об этом. Дерево в современном понимании — это качественный, экологически чистый и надежный материал.

Деревянные стены дышат, хорошо сохраняют тепло, адаптируются к климатическим условиям, не требуют специальной отделки. В деревянном доме всегда тепло и уютно, а в жаркую погоду дарит прохладу самой природы.

Традиционные бревенчатые стены ушли в прошлое и уступили место новым технологиям. Клееный брус — брус или бревно — прочно занял позиции на строительном рынке и отказываться от них не собирается.

Стены из клееного бруса практически не дают усадки.Стены из традиционных древесных материалов могут иметь усадку от 3 до 10%. Теперь по этому признаку стены из клееных балок приравнивают к бетону или камню.

Сырьем для производства клееного бруса является кругляк. Бревна нарезаются на доски. Размеры раскроя рассчитываются таким образом, чтобы получить максимально возможный выход готовой продукции.

После распиловки древесина отправляется в сушильные камеры, где сушится до влажности 10-12%. Далее полученные доски проходят несколько этапов обработки.Их строгают, калибруют, пропитывают специальным составом и окончательно склеивают.

Пропитка специальными составами защищает древесину от гниения, микроорганизмов и усиливает противопожарную защиту.

Склеивание подготовленных и обработанных плит (ламелей) также имеет свои особенности. Специальный клей глубоко проникает в поры дерева, обеспечивая тем самым прочность готового бруса. Но при этом клей не влияет на возможность естественного воздухообмена. .

.

При соединении готовых досок их пропилы располагаются в разных направлениях, а крайние ламели обращены наружу с помощью годичных колец, что обеспечивает защиту от растрескивания. Затем практически готовый клееный брус выравнивается и профилируется.

Готовое бревно, изготовленное таким образом, приобретает прочность и твердость, которые в семь раз превышают прочность и твердость традиционного цельного бревна.

Древесина может содержать от трех до пяти ламелей, что позволяет производить конечный материал толщиной до 230 мм.

Конечное качество клееного бруса также зависит от древесины, используемой при производстве: сосна, особенно северная, намного прочнее ели, а канадский кедр или лиственница — очень качественные и элитные материалы.

Дома из клееного бруса можно устанавливать в любое время года. Время, в течение которого осуществляется производство бруса под конкретный проект, уходит на возведение фундамента. Обычно оба процесса занимают около 6-10 недель одновременно. .

.

Монтаж конструкции дома на готовый фундамент можно произвести за 8-12 недель.

Требования к фундаменту дома из клееного бруса менее жесткие, чем к фундаменту под каменное здание. Деревянный дом легче каменного, а значит, фундамент не требует большого заглубления в землю.

Подводя итог, перечислим преимущества, которыми обладает дом из клееного бруса:

— стены не дают усадки,

— конструкция не меняет форму в процессе эксплуатации,

— материал не трескается,

— стены не дают требуется утеплитель между элементами,

— готовый дом не требует дополнительной отделки,

— конструкция отличается повышенной прочностью и надежностью,

— за счет специальной обработки материал не горит.

Благодаря этим особенностям ваш дом из клееного бруса порадует вас и ваших потомков неповторимым природным теплом и уютом.

Что такое клееный брус (клееный брус)?

Что такое клееный брус (клееный брус)?

Масштаб архитекторов PLY / NOJI. Изображение © Алиса Клэнси ShareShare

Изображение © Алиса Клэнси ShareShare-

Facebook

-

Twitter

-

Pinterest

-

Whatsapp

-

https://www.whatsapp

-

archdaily.com/928387/what-is-glued-laminated-wood-glulam

Клееная ламинированная древесина (Glulam) — это конструкционный материал, производимый путем объединения отдельных деревянных сегментов. При склеивании с помощью промышленных клеев (обычно клеев из меламиновой или полиуретановой смолы) этот вид древесины отличается высокой прочностью и влагостойкостью, позволяя создавать большие куски и уникальные формы.

+ 15

Via ShutterstockПодходит для использования на балках, колоннах, потолках, лестницах, панелях и облицовке, одним из больших преимуществ этого типа конструкционной древесины является легкость, с которой она может создавать арочные формы или изгибы в балки или столбы.Еще одна интересная особенность — разнообразие оттенков, ведь доступно множество пород дерева.

Наиболее часто используемые виды — это эвкалипт коричнево-розового или бежево-розового оттенка, а также сосна. Соединения между различными элементами могут быть выполнены стальными соединителями.

Наиболее часто используемые виды — это эвкалипт коричнево-розового или бежево-розового оттенка, а также сосна. Соединения между различными элементами могут быть выполнены стальными соединителями.Ознакомьтесь с некоторыми преимуществами использования клееной древесины ниже.

Via ShutterstockПреимущества

- Уникальные размеры : Благодаря своей высокой грузоподъемности и небольшому весу, клееный брус позволяет покрывать большие площади небольшими компонентами.Он может преодолевать участки длиной до 100 метров без промежуточной опоры.

- Сопротивление : Успешно противостоит различным химическим веществам. Он также противостоит трансформациям, вызванным влагой, таким как деформации и / или скручивания.

- Гибкость : Изогнутые, дугообразные и складчатые формы воспроизводятся довольно легко. Кусочки также не обязательно должны повторять геометрию ствола дерева.

- Высокая огнестойкость : Конструкции из клееной древесины более безопасны при пожаре, чем незащищенная сталь.

Это связано с тем, что вокруг сердцевины клееного бруса образуется карбонизированный слой, который снижает потребление кислорода и замедляет горение.

Это связано с тем, что вокруг сердцевины клееного бруса образуется карбонизированный слой, который снижает потребление кислорода и замедляет горение.

- Стабильность размеров : Клееный брус имеет влажность 12%, что соответствует равновесной влажности 20 ° C и относительной влажности 65%. Таким образом сводится к минимуму сжатие и отек.

- Меньшая потребность в соединениях : Для этих конструкций может потребоваться меньшее количество соединений при закрытии больших проемов без промежуточных опор.

- Легкость : Эта функция упрощает обслуживание и сборку / разборку. Исследования показывают, что клееная балка имеет такую же прочность, как бетонная балка того же объема, но вес куска дерева примерно в пять раз меньше.

- Устойчивое развитие : Серьезные поставщики работают в основном с древесиной для лесовозобновления.

Мы рекомендуем ознакомиться с этой информацией, изучив конкретную породу дерева в ваших проектах. Полезный совет — поищите сертификационную печать Лесного попечительского совета (FSC).

Мы рекомендуем ознакомиться с этой информацией, изучив конкретную породу дерева в ваших проектах. Полезный совет — поищите сертификационную печать Лесного попечительского совета (FSC).

О производственном процессе

Производство клееного бруса объединяет два очень старых метода: 1) технику склеивания и 2) технику ламинирования. Поэтому, когда мы говорим о «клееной древесине», мы говорим о древесине, состоящей из кусков, склеенных и соединенных между собой параллельными волокнами.

Via Arcwood. Image © 2018 Peetri Puit OÜ Via ShutterstockДля создания эффективных конструктивных элементов детали должны быть соединены клеями с такой высокой прочностью, чтобы они могли заменить соединения, обычно выполняемые стальными элементами и винтами.

Клееный брус изготавливается с оптимальной степенью влажности, сводящей к минимуму усадку и набухание и гарантирующую стабильность размеров материала.

Гибридный деревянный дом / Архитектурная студия Nolla. Image Cortesia de Architecture Studio Nolla

Какие проекты можно использовать?

Клееный брус рекомендуется для любого типа строительства от жилых объектов до промышленных зданий. Его можно наносить даже на здания, расположенные в районах с особыми климатическими требованиями, при условии, что применяется обработка для защиты от влаги.

Деревянный дом / MAATworks. Image © Марсель ван дер БургПрежде чем проектировать конструкции из этого вида древесины, важно ознакомиться с местными правилами и обратить особое внимание на условия, связанные с проектом. В качестве справки вы можете ознакомиться со стандартом США: AITC 115-2009 — Стандарт на готовые конструкционные элементы и сборки из клееного бруса.

Мост с изогнутыми балками Неккартенцлинген / Ingenieurbüro Miebach. Изображение © Burkhard Walther ArchitekturfotografieСсылки

Новости | ТЕХНОЛОГИЯ КЛЕЕНОЙ ТВЕРДЫ ДЛЯ ПОДШИПНИКОВ

ДЕРЕВО КАК СТРОЙМАТЕРИАЛДревесина по своей доступности, относительно простой обработке и механическим свойствам относится к старейшим материалам, используемым в строительстве.

РАЗРАБОТКА КЛЕЕНОЙ Массивной древесины Благодаря своим неоспоримым преимуществам деревянные конструкции нашли применение почти во всех культурах и на всех этапах развития человеческого общества. Древесина в основном использовалась для строительства простейших человеческих поселений, предназначенных для защиты людей от внешних воздействий. С постепенным приобретением знаний о свойствах древесины и повышением уровня инструментов и оборудования, древесина стала использоваться в более сложных конструкциях, таких как мосты, железные дороги, крыши, многоэтажные здания, внутренние здания и жилые дома.С давних пор знание свойств древесины является предпосылкой для ее использования в строительстве. Постоянно исследуя свойства древесины, новые материалы, которые преодолевают недостатки древесины (изменение размеров в ответ на изменения влажности, ограниченный размер, различные свойства в разных направлениях, воспламеняемость и наличие естественных дефектов и возможных атак биологических вредителей), разрабатываются. Развитие древесных материалов тесно связано с развитием технологий изготовления, крепежа и клея.

Благодаря своим неоспоримым преимуществам деревянные конструкции нашли применение почти во всех культурах и на всех этапах развития человеческого общества. Древесина в основном использовалась для строительства простейших человеческих поселений, предназначенных для защиты людей от внешних воздействий. С постепенным приобретением знаний о свойствах древесины и повышением уровня инструментов и оборудования, древесина стала использоваться в более сложных конструкциях, таких как мосты, железные дороги, крыши, многоэтажные здания, внутренние здания и жилые дома.С давних пор знание свойств древесины является предпосылкой для ее использования в строительстве. Постоянно исследуя свойства древесины, новые материалы, которые преодолевают недостатки древесины (изменение размеров в ответ на изменения влажности, ограниченный размер, различные свойства в разных направлениях, воспламеняемость и наличие естественных дефектов и возможных атак биологических вредителей), разрабатываются. Развитие древесных материалов тесно связано с развитием технологий изготовления, крепежа и клея.

Технология клееного массива дерева широко применяется в сфере несущих деревянных конструкций. История технологии восходит к 19 веку, когда первые конструкции из клееного бруса, как мы знаем сегодня, появились в Англии. Отто Хетцер, который в 1906 году приобрел патент на клееный брус, состоящий из двух или более ламелей (склеенных таким образом, чтобы волокна древесины располагались параллельно), считается пионером этой технологии.Благодаря методу строительства Hetzer больше не нужно было придерживаться требований к длине или поперечному сечению компонента, обусловленных характером диаметра ствола. Технология склейки позволила использовать еще менее габаритные элементы и объединить их в одно, при этом скручивание древесины сведено к минимуму. Это открытие положило начало новой эре деревянных конструкций.

Большой прогресс был достигнут и в области использованных клеев. До начала 50-х использовались казеиновые клеи.

Резорцин-формальдегидный клей, не теряющий своих свойств даже во влажных условиях, стал значительным открытием в области клееной древесины.С тех пор стало возможным использование клееных профилей и на улице. Другим шагом стало использование меламиноформальдегидных клеев. Используемые в настоящее время клеи не содержат свободного формальдегида, некоторые из них являются дополнительными без связующего формальдегида. В 40-х годах прошлого века также был разработан шип, обеспечивающий достаточную эластичность. Его до сих пор используют для продольных соединений несущих элементов. В производственном процессе очевиден огромный прогресс. От первоначального столярного дела до внедрения механизации и до сегодняшних полностью автоматизированных станков, управляемых компьютером.Эта современная система обеспечивает точное, быстрое и разнообразное производство.

Резорцин-формальдегидный клей, не теряющий своих свойств даже во влажных условиях, стал значительным открытием в области клееной древесины.С тех пор стало возможным использование клееных профилей и на улице. Другим шагом стало использование меламиноформальдегидных клеев. Используемые в настоящее время клеи не содержат свободного формальдегида, некоторые из них являются дополнительными без связующего формальдегида. В 40-х годах прошлого века также был разработан шип, обеспечивающий достаточную эластичность. Его до сих пор используют для продольных соединений несущих элементов. В производственном процессе очевиден огромный прогресс. От первоначального столярного дела до внедрения механизации и до сегодняшних полностью автоматизированных станков, управляемых компьютером.Эта современная система обеспечивает точное, быстрое и разнообразное производство.Современная технология изготовления клееного массива дерева соответствует строгим требованиям европейских стандартов. Внимание уделяется исходному материалу, производственному процессу и способу нанесения деревянного элемента.

КЛЕЕМЫЕ ТВЕРДЫЕ МАТЕРИАЛЫ ДЛЯ ПОДШИПНИКОВ Исходным материалом, предназначенным для производства клееной массивной древесины, является химически необработанная древесина из лесов, сертифицированных PEFC. Основным исходным материалом являются хвойные деревья, в основном ели.В производственном процессе используются самые современные станки с ЧПУ. Они обеспечивают точность и скорость производства. Как правило, эта технология заключается в соединении отдельных обработанных, просушенных и дефектных разделенных элементов (ламелей), которые соединяются в продольном направлении шиповым соединением. На ламели наносят слой клея и прессуют под высоким давлением. Метод склеивания предохраняет древесину от повреждений. Материал не теряет прочности, как при столярных швах.Прочность стыков должна быть выше прочности самого деревянного материала. Это означает, что при напряжении клеевых швов древесина должна отделяться вне шва. Используются экологически безопасные клеи. Существуют правила, касающиеся производителей материалов и производителей деревянных зданий, которые необходимо соблюдать. В настоящее время клееная древесина достигла высокой несущей способности и позволяет преодолевать в несколько раз большее расстояние, чем массивная древесина. По сравнению с массивной древесиной клееная древесина демонстрирует превосходную стабильность размеров и формы, улучшенную огнестойкость и визуальное качество.

Исходным материалом, предназначенным для производства клееной массивной древесины, является химически необработанная древесина из лесов, сертифицированных PEFC. Основным исходным материалом являются хвойные деревья, в основном ели.В производственном процессе используются самые современные станки с ЧПУ. Они обеспечивают точность и скорость производства. Как правило, эта технология заключается в соединении отдельных обработанных, просушенных и дефектных разделенных элементов (ламелей), которые соединяются в продольном направлении шиповым соединением. На ламели наносят слой клея и прессуют под высоким давлением. Метод склеивания предохраняет древесину от повреждений. Материал не теряет прочности, как при столярных швах.Прочность стыков должна быть выше прочности самого деревянного материала. Это означает, что при напряжении клеевых швов древесина должна отделяться вне шва. Используются экологически безопасные клеи. Существуют правила, касающиеся производителей материалов и производителей деревянных зданий, которые необходимо соблюдать. В настоящее время клееная древесина достигла высокой несущей способности и позволяет преодолевать в несколько раз большее расстояние, чем массивная древесина. По сравнению с массивной древесиной клееная древесина демонстрирует превосходную стабильность размеров и формы, улучшенную огнестойкость и визуальное качество.KVH (конструкционная древесина), клееные балки Duo и Trio, клееный брус и CLT (поперечно-клееный брус) могут быть отнесены к категории клееной массивной древесины для несущих целей.

KVH (Строительная древесина, Konstruktionsvollholz)KVH — конструкционная древесина из четырехгранных профилей хвойных пород, соединенных в продольном направлении пальцевыми соединениями. Отдельные деревянные элементы лишены дефектов и просушены в печи до влажности 15% (± 3%).Благодаря используемому методу резки и низкому содержанию влаги в материале он менее склонен к растрескиванию, имеет стабильные размеры и, при должном соблюдении правил, касающихся структурной защиты древесины от биологического воздействия, также может использоваться без потребность в консервантах для древесины. Основное отличие от обычных конструкционных пиломатериалов заключается в достижении длины (до 16 м) и особых требованиях (заданная влажность, соединения пальцев и использованные клеи). KVH чаще всего используется для поддержки конструкций каркасных зданий, потолочных балок или стропильных конструкций, видимых изнутри.

ДВОЙНЫЕ / ТРИО ЛАМИНИРОВАННЫЕ БАЛКИЛаминированные балки Duo / Trio — это изделия промышленного производства, состоящие из двух или трех пластин, склеенных плоской стороной вместе с параллельными волокнами. Ламели приклеиваются в положении, противоположном их естественному положению в стволе, для большей стабильности размеров. Полученная стабильность размеров и низкое содержание влаги делают их особенно подходящими для строительства деревянных домов. Хорошо сохранился классический характер бруса и внешний вид массива дерева.Диапазон использования аналогичен KVH. Они обладают отличными характеристиками в качестве строительного материала для балок и стропил. § КЛЕЙ

ЛАМИНИРОВАННАЯ ДЕРЕВО (BSH)Клееный брус представляет собой несущий элемент, образованный склеиванием как минимум двух параллельных деревянных ламелей, обработанных механической обработкой. Клеевой шов не оказывает отрицательного влияния на механические свойства древесины. Элемент из клееного бруса статически оценивается как компактный профиль. Среди наиболее значительных преимуществ — точная форма, стабильность размеров, качество поверхности, классы прочности в соответствии с согласованными стандартами и произвольные размеры балки.Элементы из клееного бруса предназначены для статически нагруженных деревянных конструкций, таких как стропильные фермы, балки, балки, балки, колонны, а также для строительства мостов и мостиков. Современный клееный брус, технологически сложный продукт, зарекомендовал себя как строительный материал, особенно для зданий с большими пролетами длиной более 100 м.

CLT (поперечно-клееный брус) ПанелиCLT изготовлены из высушенных хвойных ламелей (около 8%), составленных в нечетное количество слоев, которые взаимно перпендикулярно повернуты.Это обеспечивает стабильность размеров панелей при изменении влажности. Склеиваются ламели под высоким давлением. Чаще всего используются меламино-карбамидоформальдегидные клеи без свободного формальдегида и полиуретановые клеи (без формальдегида, которые одобрены европейскими стандартами для строительства несущих деревянных строительных элементов для внутренних и наружных работ). Незначительность панели CLT не обременяет окружающую среду вредными выбросами, а создает приятный микроклимат, который положительно влияет на здоровье человека.Для распиливания древесины используются современные станки с ЧПУ. За счет использования изоляционных материалов с низким сопротивлением диффузии достигается паропроницаемая оболочка здания без пароизоляции. Самым значительным преимуществом этой системы является простота конструкции, минимальное количество стыков, огнестойкость, короткие сроки строительства (несколько дней) и возможность использования массивной древесины в интерьере. Панели CLT используются для облицовки стен, потолков и крыш.

БУДУЩИЙ ПОТЕНЦИАЛБолее высокие требования к строительству связаны с повышением уровня технологии древесных материалов.Требуется стабильная по размерам, точно обработанная и высушенная древесина. С развитием полностью автоматизированного производства, управляемого компьютером, с использованием использованных клеев и защитных веществ, а также с ростом популярности деревянных конструкций, клееный массив дерева для несущих целей имеет практически неограниченный потенциал в области строительства.

Статья Ing. Элиска Оберхофнерова, канд.

Дом из клееного бруса | Литовская ассоциация деревянных домов

В то время как бревенчатые дома ручной работы строятся уже веками, производство домов из клееного бруса — это совершенно новая технология.Бревна для таких домов склеиваются из бруса, а затем обрабатываются механически, в основном фрезерованием. Бревна можно клеить вертикально или горизонтально. Очень важно, чтобы бревна склеивались экологически чистым клеем, пропускающим воздух и водяной пар. Это сохраняет естественные свойства бревенчатых домов и позволяет им «дышать».

По этой технологии древесина служит только сырьем для изготовления клееного бруса, который, в свою очередь, становится бревном для жилого дома.Из древесины хвойных пород делают балки из клееного бруса. Пиломатериал сушат в специальных сушильных камерах до влажности 10-12%. Высушенные доски строгают, чтобы придать им точную геометрическую форму. Затем их сортируют и склеивают в брус. Количество клееных плит может составлять от 2 до 5. Это позволяет изготавливать достаточно «толстые» (до 200 мм) клееные брусья. Для приклеивания используется влагостойкий и экологичный клей.

Преимущества домов из клееного бруса:

• Высокое качество поверхности.Все сучки и другие дефекты с бруса устраняются перед склеиванием. Препараты сортируются и подбираются по цвету и фактуре. Это обеспечивает безупречный вид изделий из клееного бруса.

• Структурная устойчивость. Клееный брус сохраняет форму и размеры. Он не деформируется, так как нет внутренних напряжений, а существующие компенсируют друг друга. Кроме того, дом из клееного бруса не требует длительного времени на обустройство, что позволяет значительно сэкономить время отделки.

• Сила. Конструкции из клееного бруса демонстрируют прочность на 50-70% лучше, чем обычный брус.

• Теплоизоляция. Снижение вероятности развития зазоров и трещин улучшает тепловые характеристики балок из клееного бруса.Недостатки домов из клееного бруса:

• Относительно более высокая цена.

• Заявленные нормы не всегда соблюдаются (дома больше оседают, в углах появляется больше трещин и щелей).

• Производители могут использовать некондиционную древесину, которая через некоторое время темнеет, отклеивается и т. Д.

По сравнению с натуральным бревном, клееный брус в определенной степени теряет естественный вид древесины.Что такое клееный брус и как его используют?

Термин клееный брус — это сокращенный термин, обозначающий клееный брус . Клееный брус состоит из нескольких слоев пиломатериалов из массивной древесины, скрепленных вместе высокопрочным клеем, образуя единую конструктивную единицу.Строители часто называют все типы ламинированных балок или других ламинированных конструкционных древесных материалов клееными слоями . Клееный брус — это универсальный и инновационный строительный материал, который широко используется как в коммерческих, так и в жилых проектах.

Конструкция из клееного бруса

Клееный брус — это продукт из искусственной древесины, то есть он сделан из дерева, но подвергается механической обработке и сборке в соответствии с точными спецификациями для создания предсказуемого и стабильного по размерам строительного материала.Другие распространенные конструкционные изделия из дерева включают фанеру, ориентированно-стружечную плиту (OSB) и клееный брус (LVL). Клееный брус выглядит как стопка из 2х4 листов (или большего размера), склеенных по бокам. Это контрастирует с другими конструктивными элементами, такими как LVL (клееный брус) и балки Microlam, которые выглядят как очень толстая фанера с очень тонкими слоями древесины, склеенными вместе, чтобы сформировать более толстую массу.

Клееные элементы продаются с несколькими стандартными значениями ширины и длины и могут быть изготовлены по индивидуальному заказу для удовлетворения практически любых проектных требований.Они обычно используются для больших изогнутых или арочных элементов для строительства сводчатых крыш, куполов и даже мостов. Конструкция из клееного бруса обеспечивает превосходную прочность и жесткость по сравнению с габаритными пиломатериалами, а в расчете на фунт она прочнее стали. Соединения для клееных балок обычно выполняются болтами или стальными дюбелями и стальными пластинами.

Общие области применения клееной древесины

Клееный брус может использоваться в самых разных областях, как для внутренних, так и для наружных проектов. 6 фунтов на квадратный дюйм.

Клееный брус

Клееный брус бывает четырех различных классов внешнего вида, как указано в Американском национальном институте стандартов (ANSI) A190.1 (2017-е годы):

- Обрамление. Оценка внешнего вида каркаса является обычным выбором для домашнего строительства и других областей, где требуется клееный брус, который будет сочетаться с размерной пилой. Этот сорт рекомендуется только для использования в скрытых помещениях.

- Промышленное. Промышленный внешний вид клееного бруса рекомендуется в тех областях, где эстетика не имеет особого значения.При этой степени внешнего вида клееный брус обрабатывается немного лучше, чем при установке для обрамления, но это не эстетичный продукт. Его следует использовать в местах, не видимых широкой публике. Эта оценка внешнего вида показывает некоторые дефекты древесины на ее поверхности, такие как сучки и пустоты.

- Архитектурное. Когда клееный брус будет использоваться в качестве фасадного материала или открытого элемента, настоятельно рекомендуется внешний вид архитектурного уровня. Этот сорт предлагает высококачественный готовый продукт, в котором деревянные пустоты и дефекты заполняются или обрабатываются для получения более гладкой и привлекательной поверхности.

- Премиум. Этот сорт клееного бруса доступен только по специальному заказу и обычно предназначен для особых ситуаций или заранее определенных областей, где ожидается высокая концентрация людей. Клееный брус премиум-класса обеспечивает гладкую поверхность для получения готового продукта высочайшего качества.

Зачем нужен клееный брус?

Клееный брус не только прочный, рентабельный и легко настраиваемый; они также экономичны, потому что сделаны из относительно небольших кусков пиломатериалов для создания значительного деревянного элемента, для которого в противном случае потребовались бы большие старые древесные породы.Клееный брус предлагает много преимуществ дизайнерам и строителям:

- Универсальное использование в качестве балок перекрытий и крыш, колонн, распорок, настилов и других конструктивных элементов

- Экологичный материал с очень низким содержанием формальдегида

- Возможность создания пролетов без опоры более 500 футов

- Снижение затрат на транспортировку и погрузочно-разгрузочные работы

- Простая установка и поверхностный ремонт

- Настраивается для особых нужд

- Стандартные размеры доступны сразу

- Произведено в хорошо управляемых лесах и сертифицировано по стандартам PEFC

- Хорошая огнестойкость; выдерживает стальные балки при тех же условиях пожара

- Изготовлено по точным размерам

Советы по обращению и хранению

С клееными панелями следует обращаться осторожно, чтобы не допустить повреждения или снижения их структурной прочности.Чтобы предотвратить появление царапин на поверхности, при подъеме используйте тканевые стропы.

Для внешних ламелей клееного бруса учитываются дополнительные требования к внешнему виду клееного бруса.

Для внешних ламелей клееного бруса учитываются дополнительные требования к внешнему виду клееного бруса.

При необходимости элементы подвергаются консервативной обработке или временному покрытию от воздействия прямого атмосферного воздействия во время строительства, а элементы обертываются упаковочным материалом.

При необходимости элементы подвергаются консервативной обработке или временному покрытию от воздействия прямого атмосферного воздействия во время строительства, а элементы обертываются упаковочным материалом. Наиболее часто используемые виды — это эвкалипт коричнево-розового или бежево-розового оттенка, а также сосна. Соединения между различными элементами могут быть выполнены стальными соединителями.

Наиболее часто используемые виды — это эвкалипт коричнево-розового или бежево-розового оттенка, а также сосна. Соединения между различными элементами могут быть выполнены стальными соединителями. Это связано с тем, что вокруг сердцевины клееного бруса образуется карбонизированный слой, который снижает потребление кислорода и замедляет горение.

Это связано с тем, что вокруг сердцевины клееного бруса образуется карбонизированный слой, который снижает потребление кислорода и замедляет горение. Мы рекомендуем ознакомиться с этой информацией, изучив конкретную породу дерева в ваших проектах. Полезный совет — поищите сертификационную печать Лесного попечительского совета (FSC).

Мы рекомендуем ознакомиться с этой информацией, изучив конкретную породу дерева в ваших проектах. Полезный совет — поищите сертификационную печать Лесного попечительского совета (FSC).

Благодаря своим неоспоримым преимуществам деревянные конструкции нашли применение почти во всех культурах и на всех этапах развития человеческого общества. Древесина в основном использовалась для строительства простейших человеческих поселений, предназначенных для защиты людей от внешних воздействий. С постепенным приобретением знаний о свойствах древесины и повышением уровня инструментов и оборудования, древесина стала использоваться в более сложных конструкциях, таких как мосты, железные дороги, крыши, многоэтажные здания, внутренние здания и жилые дома.С давних пор знание свойств древесины является предпосылкой для ее использования в строительстве. Постоянно исследуя свойства древесины, новые материалы, которые преодолевают недостатки древесины (изменение размеров в ответ на изменения влажности, ограниченный размер, различные свойства в разных направлениях, воспламеняемость и наличие естественных дефектов и возможных атак биологических вредителей), разрабатываются. Развитие древесных материалов тесно связано с развитием технологий изготовления, крепежа и клея.

Благодаря своим неоспоримым преимуществам деревянные конструкции нашли применение почти во всех культурах и на всех этапах развития человеческого общества. Древесина в основном использовалась для строительства простейших человеческих поселений, предназначенных для защиты людей от внешних воздействий. С постепенным приобретением знаний о свойствах древесины и повышением уровня инструментов и оборудования, древесина стала использоваться в более сложных конструкциях, таких как мосты, железные дороги, крыши, многоэтажные здания, внутренние здания и жилые дома.С давних пор знание свойств древесины является предпосылкой для ее использования в строительстве. Постоянно исследуя свойства древесины, новые материалы, которые преодолевают недостатки древесины (изменение размеров в ответ на изменения влажности, ограниченный размер, различные свойства в разных направлениях, воспламеняемость и наличие естественных дефектов и возможных атак биологических вредителей), разрабатываются. Развитие древесных материалов тесно связано с развитием технологий изготовления, крепежа и клея.

Резорцин-формальдегидный клей, не теряющий своих свойств даже во влажных условиях, стал значительным открытием в области клееной древесины.С тех пор стало возможным использование клееных профилей и на улице. Другим шагом стало использование меламиноформальдегидных клеев. Используемые в настоящее время клеи не содержат свободного формальдегида, некоторые из них являются дополнительными без связующего формальдегида. В 40-х годах прошлого века также был разработан шип, обеспечивающий достаточную эластичность. Его до сих пор используют для продольных соединений несущих элементов. В производственном процессе очевиден огромный прогресс. От первоначального столярного дела до внедрения механизации и до сегодняшних полностью автоматизированных станков, управляемых компьютером.Эта современная система обеспечивает точное, быстрое и разнообразное производство.

Резорцин-формальдегидный клей, не теряющий своих свойств даже во влажных условиях, стал значительным открытием в области клееной древесины.С тех пор стало возможным использование клееных профилей и на улице. Другим шагом стало использование меламиноформальдегидных клеев. Используемые в настоящее время клеи не содержат свободного формальдегида, некоторые из них являются дополнительными без связующего формальдегида. В 40-х годах прошлого века также был разработан шип, обеспечивающий достаточную эластичность. Его до сих пор используют для продольных соединений несущих элементов. В производственном процессе очевиден огромный прогресс. От первоначального столярного дела до внедрения механизации и до сегодняшних полностью автоматизированных станков, управляемых компьютером.Эта современная система обеспечивает точное, быстрое и разнообразное производство. Исходным материалом, предназначенным для производства клееной массивной древесины, является химически необработанная древесина из лесов, сертифицированных PEFC. Основным исходным материалом являются хвойные деревья, в основном ели.В производственном процессе используются самые современные станки с ЧПУ. Они обеспечивают точность и скорость производства. Как правило, эта технология заключается в соединении отдельных обработанных, просушенных и дефектных разделенных элементов (ламелей), которые соединяются в продольном направлении шиповым соединением. На ламели наносят слой клея и прессуют под высоким давлением. Метод склеивания предохраняет древесину от повреждений. Материал не теряет прочности, как при столярных швах.Прочность стыков должна быть выше прочности самого деревянного материала. Это означает, что при напряжении клеевых швов древесина должна отделяться вне шва. Используются экологически безопасные клеи. Существуют правила, касающиеся производителей материалов и производителей деревянных зданий, которые необходимо соблюдать. В настоящее время клееная древесина достигла высокой несущей способности и позволяет преодолевать в несколько раз большее расстояние, чем массивная древесина. По сравнению с массивной древесиной клееная древесина демонстрирует превосходную стабильность размеров и формы, улучшенную огнестойкость и визуальное качество.

Исходным материалом, предназначенным для производства клееной массивной древесины, является химически необработанная древесина из лесов, сертифицированных PEFC. Основным исходным материалом являются хвойные деревья, в основном ели.В производственном процессе используются самые современные станки с ЧПУ. Они обеспечивают точность и скорость производства. Как правило, эта технология заключается в соединении отдельных обработанных, просушенных и дефектных разделенных элементов (ламелей), которые соединяются в продольном направлении шиповым соединением. На ламели наносят слой клея и прессуют под высоким давлением. Метод склеивания предохраняет древесину от повреждений. Материал не теряет прочности, как при столярных швах.Прочность стыков должна быть выше прочности самого деревянного материала. Это означает, что при напряжении клеевых швов древесина должна отделяться вне шва. Используются экологически безопасные клеи. Существуют правила, касающиеся производителей материалов и производителей деревянных зданий, которые необходимо соблюдать. В настоящее время клееная древесина достигла высокой несущей способности и позволяет преодолевать в несколько раз большее расстояние, чем массивная древесина. По сравнению с массивной древесиной клееная древесина демонстрирует превосходную стабильность размеров и формы, улучшенную огнестойкость и визуальное качество.