НОВЫЕ КОМПОЗИТНЫЕ ЛЕСНЫЕ ПРОДУКТЫ

Современная лесная промышленность генерирует новые продукты, которые находят или не находят свое место на целевом рынке. Необходимо сразу отметить, что не все новые лесные товары являются удачным предложением на рынке, целый ряд древесных продуктов не нашли своей ниши, или оказались неконкурентоспособными на рынке относительно старых товаров или недревесных товаров-заменителей. Кроме того, для успешного внедрения того или иного товара на рынке необходима соответствующая «экосистема», которая затрагивает стандартизацию продукции, наличие обученных кадров для ее соответствующего применения, понимание покупателями преимуществ и недостатков продукции, и многие другие факторы, которые позволяют успешно внедрить продукт на рынке.

Последние десятилетия увеличивается интенсивность разработки и внедрения новых продуктов. Это затрагивает все отрасли промышленности, в том числе и лесопромышленный комплекс. Если в середине прошлого века, цикл разработки и внедрения новых продуктов в ЛПК составлял 30-50 лет, то в настоящее время этот период сократился вдвое. Кроме того, выросло количество инноваций в лесопромышленном комплексе, как в области новых продуктов, так и в области технологий их производства. Однако, не все лесные продукты доходят до стадии «зрелости» в своем жизненном цикле, для многих инноваций жизненный цикл заканчивается на стадии «роста».

Кроме того, выросло количество инноваций в лесопромышленном комплексе, как в области новых продуктов, так и в области технологий их производства. Однако, не все лесные продукты доходят до стадии «зрелости» в своем жизненном цикле, для многих инноваций жизненный цикл заканчивается на стадии «роста».

На российском рынке за последние двадцать лет было успешно внедрено несколько древесных продуктов. Сюда можно отнести клееные конструкционные балки, древесноволокнистые плиты средней и высокой плотности (MDF и HDF), ориентировано-стружечные плиты (OSB), шпоновые балки LVL и некоторые другие продукты. Если одни продукты получили широкое распространение на российском рынке и были быстро внедрены в строительство и мебельную промышленность, то внедрение других довольно ограниченно и проходит «со скрипом». Например, масштабное применение шпоновых балок LVL до сих пор не достигло широкого потребления на внутреннем рынке и, в основном, ориентировано на экспорт. В то же время, российский рынок очень быстро принял древесноволокнистые плиты средней и высокой плотности (MDF/HDF) и ориентированно-стружечные плиты (OSB).

В настоящее время, российский лесопромышленный комплекс и отечественная лесная наука не являются генератором новых продуктов из древесины. Причин этого несколько, начиная от колоссального разрыва между реальной промышленностью и существующей научной средой, и заканчивая низким уровнем финансирования исследований с размытыми целями. На настоящий момент, более половины российского лесопромышленного комплекса представлена иностранным бизнесом, поэтому наиболее вероятным будет выглядеть внедрение продукции, разработанной за рубежом.

Среди современных материалов на североамериканском рынке выделяют группу Structural Composite Lumber (SCL), что можно перевести как, конструкционные композитные балки. То есть, это группа продукции, которая предназначена для строительных и конструкционных работ при производстве которых использованы химические компоненты (клеи и связующие), которые позволяют достичь новых технических характеристик. В зависимости от размеров древесного сырья, его породы, ориентации в готовом продукте и применяемых связующих компонентов, конечный продукт приобретает определенные, заранее запрограммированные свойства.

В настоящей статье мы сфокусируемся на этой группе композитных материалов, которые в настоящее время активно внедряются на североамериканском и, частично, европейском рынке. Кроме того, мы произведем предварительную оценку потенциала российского рынка для внедрения этих материалов в наших условиях, совместно со специалистами ООО «Национальное Лесное Агентство Развития и Инвестиций».

ЭВОЛЮЦИЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ

Тренд на производство композитных конструкционных древесных материалов прослеживается очень давно, что обусловлено большой долей низкокачественного древесного сырья, не имеющего широкого применения в промышленности в виде балансов, технологического сырья и дров, а также в виде отходов лесоперерабатывающих производств. Основной объем круглого древесного сырья в мире представлен низкокачественной древесиной, особенно это актуально для стран восточной и юго-восточной Азии и южной Америки, где существенную долю древостоев представляют быстрорастущие и низкокачественные породы, которые не имеют широкого промышленного применения. Переработка низкокачественного древесного сырья в качественные строительные и конструкционные материалы, позволяет решить эту проблему и предложить рынку продукцию, лишенную недостатков массивной древесины. Композитные материалы отличаются гомогенностью, отсутствием древесных пороков, большей устойчивостью к покоробленности, свилеватости и другим порокам, присущим изделиям из массивной древесины.

Переработка низкокачественного древесного сырья в качественные строительные и конструкционные материалы, позволяет решить эту проблему и предложить рынку продукцию, лишенную недостатков массивной древесины. Композитные материалы отличаются гомогенностью, отсутствием древесных пороков, большей устойчивостью к покоробленности, свилеватости и другим порокам, присущим изделиям из массивной древесины.

Создание новых композитных продуктов идет по пути дифференциации рынка и заполнения специфичных рыночных ниш. Так, например, широко применяемая в строительстве фанера начала вытесняться ориентированно-стружечной плитой (OSB) в конце прошлого века из каркасно-панельного строительства и ряда других областей применения, где технические характеристики фанеры избыточны. В настоящий момент ОСП вытеснила фанеру из областей применения связанных с обшивкой поверхностей не требующих избыточно высоких прочностных показателей. Ключевым фактором успеха ОСП на мировом рынке является более низкая цена по сравнению с фанерой, которая базируется на использовании низкокачественного сырья и поточной технологии производства. Таким образом, два конструкционных древесно-листовых материала разделили области применения согласно техническим характеристикам и экономической целесообразности.

Таким образом, два конструкционных древесно-листовых материала разделили области применения согласно техническим характеристикам и экономической целесообразности.

Точно также, по пути дифференциации рынка и заполнения специфичных рыночных ниш происходит развитие новых конструкционных материалов. Новые древесные композиты отличаются по техническим характеристикам, что определяет их потенциальное применение в конкретных областях по принципам технической достаточности и экономической целесообразности. Безусловно, такая эволюция древесных композитов сокращает на рынке долю «универсальных» материалов и требует от потребителей серьезных навыков использования новой продукции и понимания основных отличий между старой и новой продукцией. Все это определяет уровень потребительской культуры. Так, если уровень строительной культуры низок, то многие новые композитные материалы могут не найти применения на рынке или, в следствии, неправильного использования могут приобрести негативные отзывы.

Основные области применения продуктов этой группы предполагают использование в качестве стропил, несущих балок перекрытий, несущих колонн, оснований и стоек каркасных и фахверковых стен и в других областях.

На настоящий момент хорошо известным и стандартизованным продуктом на мировом рынке является балка LVL. Прочие композитные балки, такие как, PSL, OSL, LSL, развиваются только на североамериканском рынке и не являются стандартизуемой продукцией, так как в силу малого распространения, и неотработанной технологии производства не имеют окончательного технического облика. Поэтому указанные композитные продукты продаются по техническим параметрам указанным производителем и используются в строительстве на основе его рекомендаций, что отражает экспериментальность продукции с точки зрения производства и применения.

В США и Канаде есть несколько производителей композитного бруса (Tolko Industries, Louisiana Pacific, Pacific Woodtech Corp. И пр.), но наиболее полную линейку производит и продает канадская компания Weyerhaeuser, по это причине мы сфокусируемся на рассмотрении продукции предлагаемой этой компанией.

LAMINATED VENEER LUMBER (LVL)

Брус LVL разработан в 40-х и уже давно известен в России, но текущий опыт их внедрения на отечественном рынке, к сожалению, негативный. Порядка 90% производимой в России продукции экспортируется. Уровень отечественной культуру деревянного домостроения крайне низок, для успешной адаптации продукта на локальном рынке несмотря на его высокие технические характеристики.

Порядка 90% производимой в России продукции экспортируется. Уровень отечественной культуру деревянного домостроения крайне низок, для успешной адаптации продукта на локальном рынке несмотря на его высокие технические характеристики.

Брус LVL производится путем перекрестного склеиванияшпона в непрерывный мат или балки, и требуют для производства высококачественное фанерное/пиловочное сырье. Это определяет довольно высокую стоимость продукции и высокие потребительские свойства. На текущий момент, брус LVL можно назвать вершиной композитных материалов по техническим характеристикам, которые могут быть улучшены при использовании изоционатных связующих.

Брус LVL имеет широкое распространение в мире и их потребление постоянно растет, в том числе и на российском рынке.

PARALLEL STRAND LUMBER (PSL)

Этот продукт разрабатывался в Канаде с конца 70-х. Название этого продукта можно интерпретировать как Параллельно-Ориентированный Стружечный Брус, по аналогии с укоренившимся в России переводом Oriented Strand Board как Ориентированно-Стружечная Плита (ОСП).

Продукт изготавливается из кусков шпона, обрезанных по длине, ориентированных в направлении длины изделия и склеенных между собой в требуемой форме. Коэффициент отношения длины кусков шпона к их толщине составляет 300.

Как не трудно догадаться данный продукт является эффективной утилизацией такого типа древесных отходов фанерного производства (или производства балок LVL), как шпон-рванина и обрезки шпона. Данный тип отходов может быть использован как для генерации тепловой энергии путем сжигания, так и для переработки в другие типы древесных плит или агломерированное древесное топливо – топливные брикеты/гранулы. Однако, использование этого типа древесных отходов для производства конструкционных балок позволяет получить продукт с высокими потребительскими свойствами для использования в тяжелых условиях под нагрузкой и достаточно высокой ценой продажи на рынке. Такой подход позволяет утилизировать подобные древесные отходы от фанерного производства с максимальной эффективностью.

Стоит отметить, что существуют технологии производства PSL из круглого леса, а не из отходов фанерного производства, однако экономическая целесообразность такого подхода должна быть тщательно изучена. В условиях Северной Америки, где есть большие запасы тополя, осины и других быстрорастущих пород, такой подход может быть обоснован.

Балки PSL производятся в виде условно непрерывного мата с заданной толщиной и нарезаются на готовые изделия по стандартным ширинам. В качестве основного связующего используются фенолоформальдегидные и меламиноформальдегидные смолы. Канадская компания Weyerhaeuser выпускает балки PSL под брендом Parallam® для применения в качестве несущих балок перекрытий и стропил и в качестве конструкционных колонн.

Наличие колонн в номенклатуре продукции позволяет строить сооружения и каркасы фахверкового типа. Наиболее подходящим соединением PSL являются металлические элементы, что связано с большой толщиной балок PSL и, как результат, низкой эффективностью гвоздевого крепления. Применение подобного типа креплений требует высокого уровня строительной культуры и инженерной подготовки строителей.

Применение подобного типа креплений требует высокого уровня строительной культуры и инженерной подготовки строителей.

Прочностные показатели этого конструкционного материала довольно высоки и даже превосходят характеристики LVL по некоторым параметрам. Такой результат достигается благодаря применению изоционатных связующих (MDI, pMDI).

LAMINATED STRAND LUMBER (LSL)

Перевести название этого продукта можно как Слоисто-Стружечный Брус. LSL – это результата совсем другого подхода к переработке низкокачественной древесины. LSL изготавливается из низкокачественного круглого сырья, путем склеивания древесных стружек, ориентированных в направлении длины балки. Этот продукт близок к ориентировано-стружечным плитам (OSB), так как технологический процесс и используемое сырье практически идентичны. Основным сырьем для производства этой продукции выступает балансовая древесина или технологическое сырье, применяемое для производства древесноволокнистых и древесностружечных плит, в том числе ОСП.

Отличия от ОСП также очевидны, плита имеет ориентацию стружек в трех направления, а стружки в брусе LSL они ориентированы только в направлении длины. Несмотря на то, то отношение длины стружки к ее толщине в плите ОСП и балке LSL сопоставимы, и составляют 150, для производства бруса LSL используются более длинные стружки (длинной 300 мм), и соответственно, с большей толщиной.

Для североамериканского рынка выпускается брус от компании Weyerhaeuser под брендом TimberStrand® со стандартными размерами, приведенными ниже.

Для производства балок LSL используются влагостойкие изоционатные связующие типа MDI или pMDI, что определяет высокие прочностные качества и влагостойкость готового изделия.

ORIENTED STRAND LUMBER (OSL)

Этот продукт похож на брус LSL, но древесная стружка ориентирована перпендикулярно соседним слоям (как в ОСП) и существенно короче. Соотношение длины стружки к ее толщине составляет 75. Название этого продукта можно перевести как Ориентированно-Стружечный Брус, что также выдает полное сходство с ориентированно-стружечной плитой (OSB). Таким образом, этот продукт можно рассматривать как ориентированно-стружечную плиту (OSB) адаптированную под функционал несущей балки, исходя из этого, технические характеристики OSL похожи на характеристики ориентированно-стружечной плиты (OSB).

Таким образом, этот продукт можно рассматривать как ориентированно-стружечную плиту (OSB) адаптированную под функционал несущей балки, исходя из этого, технические характеристики OSL похожи на характеристики ориентированно-стружечной плиты (OSB).

Канадское подразделение Nordboard Inc., компания Ainsworth Lumber Co. Ltd, пыталась построить завод, выпускающий одновременно ОСП (OSB) и балки OSL, с возможностью быстрой переналадки технологического процесса, однако этот проект был закрыт из-за падения рынка частного домостроения в Северной Америке. Также не увенчались успехом попытки Louisiana Pacific конвертировать одно из своих производств OSB в производство OSL.

На текущий момент широкомасштабное производство бруса OSL в мире отсутствует из-за полного соответствия техническим характеристикам ориентировано-стружечных плит.

Целевым сегментом рынка для бруса OSL является использование их в каркасном домостроении в качестве стоек и балок перекрытия. Однако, конкуренция со стороны традиционных пиломатериалов оказалась очень высока, а применение OSL неоправданно экономически. В этой конкурентной борьбе существенно лучшие позиции у бруса LSL, за счет лучших технических характеристик, что позволяет получить реальный экономический выигрыш в строительстве благодаря снижению объемов используемого материала.

В этой конкурентной борьбе существенно лучшие позиции у бруса LSL, за счет лучших технических характеристик, что позволяет получить реальный экономический выигрыш в строительстве благодаря снижению объемов используемого материала.

СРАВНЕНИЕ ТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК КОМПОЗИТНЫХ БАЛОК

Технические характеристики рассматриваемых древесных композитных балок соответствуют лучшим показателям массивной древесины хвойных пород, а по некоторым показателям существенно их превосходят.

Очевидно, что лучшими характеристиками обладает брус PSL за счет применения стружек большой длины и изоционатных связующих. Брус LVL немного проигрывает из-за использования фенолоформальдегидных и меламин карбамидоформальдегидных смол.

Значения для бруса OSL не приводятся, так как они соответствуют характеристикам плит OSB (Exterior 2 для США, OSB/4 для ЕС).

РЫНОЧНЫЙ ПОТЕНЦИАЛ НОВЫХ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

По мнению специалистов ООО «Национальное Лесное Агентство Развития и Инвестиций», шанс успешного внедрения рассматриваемых композитных материалов в России довольно мал. Это определяется рядом факторов. Во-первых, в России производится достаточное количество качественной хвойной пилопродукции, которая используется как универсальный материал и знакома российским строителям. Кроме того, ценовое предложение хвойной пилопродукции на отечественном рынке всегда будет более конкурентным, чем предложение композитных материалов, особенно в части сегментов применения, прямо или косвенно конкурирующих с массивной древесиной (стойки каркасов, частично несущие перекрытия, стропила и пр.). Во-вторых, российская строительная отрасль ориентирована на использование традиционных каменных материалов – бетона, кирпича, пеноблоков, газосиликата и пр., что ограничивает рынок для успешного массового внедрения композиционных балок. В-третьих, российское деревянное домостроение характеризуется низким уровнем профессиональной подготовки строителей и низким уровнем сертификации работ и материалов. Все это приводит к неправильному использованию материала и, как результат, негативным отзывам, как со стороны строителей, так и со стороны потребителей.

Это определяется рядом факторов. Во-первых, в России производится достаточное количество качественной хвойной пилопродукции, которая используется как универсальный материал и знакома российским строителям. Кроме того, ценовое предложение хвойной пилопродукции на отечественном рынке всегда будет более конкурентным, чем предложение композитных материалов, особенно в части сегментов применения, прямо или косвенно конкурирующих с массивной древесиной (стойки каркасов, частично несущие перекрытия, стропила и пр.). Во-вторых, российская строительная отрасль ориентирована на использование традиционных каменных материалов – бетона, кирпича, пеноблоков, газосиликата и пр., что ограничивает рынок для успешного массового внедрения композиционных балок. В-третьих, российское деревянное домостроение характеризуется низким уровнем профессиональной подготовки строителей и низким уровнем сертификации работ и материалов. Все это приводит к неправильному использованию материала и, как результат, негативным отзывам, как со стороны строителей, так и со стороны потребителей.

Композитные конструкционные балки придут на российский рынок в весьма отдаленной перспективе, и стоит прогнозировать довольно медленное развитие этих продуктов на местном рынке относительно других мировых макрорынков.

Тем не менее, строительный композиционный брус является перспективным продуктом для некоторых крупных региональных рынков. Например, для рынков Восточной и Юго-Восточной Азии и Южной Америки, где преобладают быстрорастущие низкокачественные породы и наблюдается нехватка массивной древесины конструкционного назначения. Переработка низкокачественных древесных ресурсов в композитные материалы с высокими потребительскими свойствами является решением многих региональных проблем.

Стоит ожидать, что драйвером этого развития будет Китай, который обладает достаточными запасами быстрорастущей древесной биомассы с низкими качественными характеристиками и является на текущий момент крупнейшим региональным производителем фанеры из быстрорастущих пород, древесноволокнистых плит средней и высокой плотности (MDF/HDF) и древесностружечных плит. Развитие производства композитного бруса всех типов является логичным этапом роста китайского лесопромышленного комплекса с опорой на собственные сырьевые ресурсы.

Развитие производства композитного бруса всех типов является логичным этапом роста китайского лесопромышленного комплекса с опорой на собственные сырьевые ресурсы.

Развитие рынка композитного конструкционного бруса в Европе зависит от североамериканского успеха. Однако, уже сейчас можно признать относительно успешным развитие рынка бруса LVL, и отметить неплохой потенциал PSL и LSL, хотя по ряду объективных факторов, объемы производства и потребления этой продукции в Европе будет в несколько раз меньше, чем в Северной Америке.

#древесныекомпозиты #LSL #PSL #LVL #OSL #2019 #материалы

Лесопромышленные предприятия представили томским журналистам технологии переработки древесных отходов

В рамках пресс-тура томские журналисты посетили предприятия, занимающиеся переработкой отходов лесопромышленного комплекса. Глубокая переработка древесины и производство продукции с высокой добавленной стоимостью являются приоритетными направлениями лесопромышленной отрасли Томской области.

В Томской области древесные отходы перерабатывают предприятия «Томлесдрев», завод МДФ «Латат», ГК «Рускитинвест», «Сибирский биоуголь», «Буратино» и другие. По соглашению с областной администрацией на заводе «Латат» организован пункт приема древесных отходов, которые наряду с основным сырьем подвергается полной переработке.

«Ежедневно в дальнейшую переработку мы принимаем 500 кубометров древесных отходов. В месяц это около 15 тысяч, из которых мы производим плиты МДФ, ламинированные напольные покрытия и стеновые панели. Это абсолютно безотходное производство», — рассказал генеральный директор завода МДФ «Латат» Даниил Рябченко.

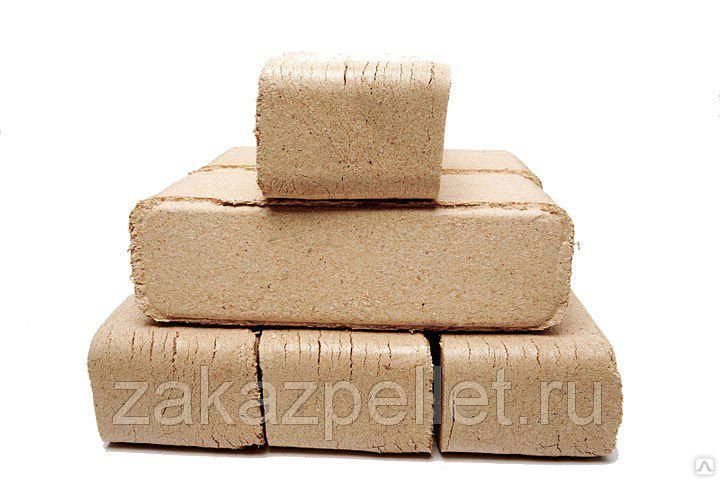

Одни из востребованных видов продукции из древесных отходов – топливные брикеты и пеллеты. В регионе производством пеллет уже около 10 лет занимается асиновское предприятие «Буратино». Пеллеты отличаются от обычных дров низкой влажностью и большей плотностью. Благодаря деятельности компании «Буратино» многие мелкие лесопереработчики Асиновского и близлежащий районов избавились от проблемы утилизации древесных отходов.

В Первомайском районе древесные отходы также принимаются на безвозмездной основе. Опытно-производственная площадка ООО «Сибирский биоуголь» располагается в поселке Беляй. География компании широкая: томский продукт знаком потребителям европейского рынка.

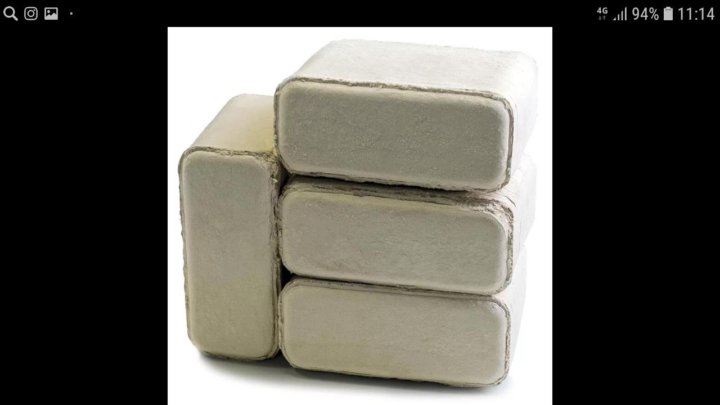

В отличие от других компаний, «Сибирский биоуголь» производит продукцию исключительно из древесных отходов. Специализация — производство брикетов – Пини-Коал. Благодаря специальной технологии просушки, КПД горения такого материала в несколько раз превышает эффект от обычного древесного топлива.

«Мы принимаем отходы любой фракции, сепарируем, измельчаем, сушим до определенной влажности и перерабатываем на исполнительном прессе в древесный брикет. Длительность горения подобных дров может достигать до 4 часов в автоматических котлах», — отметил генеральный директор ООО «Сибирский биоуголь» Александр Улько.

Сегодня утилизация древесных отходов одна из приоритетных задач региона. Предприятия крупного, малого и среднего бизнеса, занятые глубокой переработкой древесины, не только успешно представляют свою продукцию на мировом рынке, но решают актуальные задачи производства дешевого экологичного топлива и ликвидации несанкционированных свалок.

Пиломатериалы Берёзовский — адреса, контакты, отзывы и рейтинг

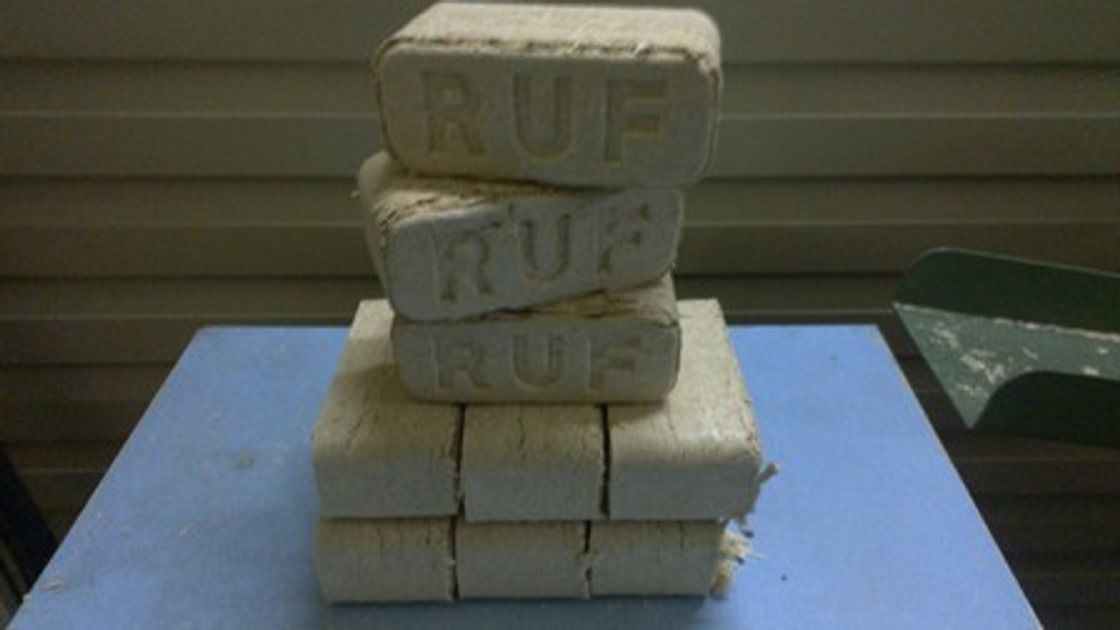

БрикеТТс является крупнейшим производителем твердого топлива на территории УрФО. В ассортименте компании имеется топливо высочайшего качества, а именно: Топливные брикеты RUF (РУФ), евродрова PINI-KAY (ПИНИ-КЕЙ), пеллеты (топливные гранулы), каменный уголь «Эко-Горошек» для твердотопливных котлов,..

access_time Время работы: пн-пт 9:00–18:00

link https://briketts.ru/chevron_right Оплата картой

chevron_right Пеллеты

Цены:

Каменный уголь марки Д фракции 5-25 мм. «Эко-Горошек» «Эко-Горошек»Уголь мелкой фракции. Используется в автоматических твердотопливных котлах.Обладает очень малой зольностью, по сравнению с другими видами угля, не коксуется. Имеет оптимальный размер для наиболее полного сгорания, что обеспечивает значительную эконом | 6600₽ |

| Топливные брикеты Пини-Кей Брикеты PINI&KAY – это классические топливные брикеты которые изготавливаются методом прессования и обжига опила и щепы березы. Обладают самой высокой температурой горения среди всех видов топливных брикетов. | 7800₽ |

| Топливные брикеты РУФ из берёзовой пыли Брикеты RUF – современное экологичное твердое топливо, которое производится путем прессования березовой пыли. Имеет самое длительное время горения среди всех видов топливных брикетов. Это обеспечивается за счет высокой плотности состава. | 7500₽ |

| Топливные гранулы (пеллеты) сорта «премиум» Пеллеты – это современное топливо, которое позволяет автоматизировать процесс горения. | 8500₽ |

РЖД использует пеллеты для отопления вагонов. Cleandex

Уже сегодня биотопливо используется во многих пассажирских вагонах вместо каменного угля и дров в специальных котлах, предназначенных для отопления пассажирских вагонов. Вместе с тем доля пассажирских вагонов с пеллетным отоплением пока еще невысока.

Пеллеты – экологически чистое топливо, хотя его теплотворная способность немного меньше, чем у каменного угля. Мало кому известно, что индекс токсичности воздуха в вагонах с угольным отоплением в 3-4 раза превышает предельно допустимый уровень для человеческого организма. В то же время, тот же показатель для пеллетного отопления – в 20 (!) раз ниже предельно допустимого уровня. Однако как визуальная, так и экологическая чистота биотоплива является его неоспоримым

Пеллеты используются на российской железной дороге уже несколько лет. Вагоны, где вместо угля применяют биотопливо, курсируют по различным направлениям. Хотя преимущественно в европейской части России. Это связано с тем, что здесь легче закупить нужные объемы биотоплива, чем в Сибири. Несмотря на богатые лесные земли, лесная промышленность развита хуже за Уралом, нежели до Урала.

Наибольшее количество вагонов с пеллетным отоплением сейчас эксплуатируется в Северном и Московском филиалах ОАО «Федеральная пассажирская компания».

По словам инженеров, эксплуатирующих данный подвижной состав, из-за того, что коэффициент полезного действия пеллетных котлов почти в 2 раза выше, чем у традиционных угольных котлов, то, несмотря на меньшую теплотворную способность пеллет, стоимость отопления на гранулах всего на 9-11% выше, чем отопления на угле.

Кроме пеллет, на железной дороге используются и брикеты. Топливные брикеты для титанов-кипятильников централизованно поставляются уже 4 года во все филиалы железной дороги, и проводники очень довольны работой с ними.

Архив журнала «Международная Биоэнергетика» с 2011 года представлен в разделе Журнал «Международная Биоэнергетика» Интернет-магазина нашего сайта. Ниже представлены аннотации журнала «МБ» с 2006 г. по 2010 г. Вопросы и заявки: тел. +7 812 356 55 88 e-mail: [email protected]

Подписка на 2022

|

Экодолг платежом красен – как мы можем вернуть планете взятые в кредит ресурсы

Компания «Свеза», мировой лидер в производстве березовой фанеры, выступила партнером Дня экодолга – акции, которую ежегодно проводит Всемирный фонд дикой природы (WWF). В этом году этот день наступает 29 июля – по расчетам специалистов, к этой дате население планеты истратило все ресурсы, которые Земля может восстановить за год. Это значит, что с этого момента человечество берет в долг у планеты и будущих поколений. «Свеза» разделяет ценности WWF и ведет целенаправленную деятельность по максимально эффективному использованию природных ресурсов и снижению воздействия на окружающую среду.

В этом году этот день наступает 29 июля – по расчетам специалистов, к этой дате население планеты истратило все ресурсы, которые Земля может восстановить за год. Это значит, что с этого момента человечество берет в долг у планеты и будущих поколений. «Свеза» разделяет ценности WWF и ведет целенаправленную деятельность по максимально эффективному использованию природных ресурсов и снижению воздействия на окружающую среду.

“Свеза” руководствуется принципами бережного отношения к природе и следует им на протяжении всего процесса производства. Компания фокусируется на развитии экономики замкнутого цикла и разделяет принципы Zero waste philosophy, которые предполагают максимально бережное потребление ресурсов. Ответственность производителя подтверждается и тем, что семь комбинатов компании и весь ассортимент ее продукции сертифицированы по стандартам FSC (Forest Stewardship Council®, код лицензии FSC-C107425). Это значит, что компания использует лишь ту древесину, которая была заготовлена с наименьшим экологическим ущербом в легальных и ответственных лесных хозяйствах.

Для еще более тщательного контроля за выполнением норм природоохранного законодательства «Свеза» запустила собственную лесозаготовку, обеспечивая необходимый объем лесовосстановительных работ. Сейчас в долгосрочной аренде у компании находятся лесные участки общей площадью 780 тыс. га лесных угодий. Только в прошлом году компания высадила более 1 млн деревьев, и планирует каждый год увеличивать объемы лесовосстановления. Вся заготавливаемая древесина сертифицируется.

Особое внимание «Свеза» уделяет экономии сырья и его максимально эффективному использованию. В стратегии развития компании до 2030 года прописано, что лесной ресурс должен использоваться на 100%. Для этого инженеры и технологи “Свезы” внедряют самые передовые решения, а порой и сами изобретают их. Так, в конце 2020 года компания запатентовала уникальный способ сращивания чураков (верхняя часть ствола) в деловую древесину. Раньше они могли быть использованы только в качестве дров, теперь же с помощью новой технологии чураки стали полноценным сырьем. Еще одним инновационным проектом стала установка линии по ребросклеиванию шпона. Она сшивает кусковой неформатный шпон, который раньше утилизировался, в полноформатный продукт. После этого он применяется в качестве внутренних слоев в крупноформатной фанере. Аналогичный подход был использован для шпона из т.н. “карандашей” (внутренняя часть ствола) и “шпона-рванины”. Раньше их рассматривали в основном в качестве топлива. Сейчас они также используются для изготовления внутренних слоев фанеры. При этом все тесты показали, что шпон, полученный с помощью новых технологий, никак не уступает «настоящему» и вся продукция полностью соответствует требованиям по качеству. Дополнительным способом экономии стало использование при упаковке готовой продукции брусков из обрезков ДСП собственного производства. Раньше компания закупала для этих целей специальные бруски из цельной древесины, а обрезки утилизировались.

Еще одним инновационным проектом стала установка линии по ребросклеиванию шпона. Она сшивает кусковой неформатный шпон, который раньше утилизировался, в полноформатный продукт. После этого он применяется в качестве внутренних слоев в крупноформатной фанере. Аналогичный подход был использован для шпона из т.н. “карандашей” (внутренняя часть ствола) и “шпона-рванины”. Раньше их рассматривали в основном в качестве топлива. Сейчас они также используются для изготовления внутренних слоев фанеры. При этом все тесты показали, что шпон, полученный с помощью новых технологий, никак не уступает «настоящему» и вся продукция полностью соответствует требованиям по качеству. Дополнительным способом экономии стало использование при упаковке готовой продукции брусков из обрезков ДСП собственного производства. Раньше компания закупала для этих целей специальные бруски из цельной древесины, а обрезки утилизировались.

За счет внедрения подобных технологий, а также установки более современного оборудования в ближайшие годы «Свеза» может улучшать параметры по нормам расходов в пределах до 1,2% ежегодно. Снижение коэффициента на 1% приводит к сокращению потребления лесных ресурсов примерно на 30 тыс. м3 в год. По итогам 6 месяцев текущего года коэффициент расходования сырья (КРС) снизился к уровню 2020 года на 0,6%.

Снижение коэффициента на 1% приводит к сокращению потребления лесных ресурсов примерно на 30 тыс. м3 в год. По итогам 6 месяцев текущего года коэффициент расходования сырья (КРС) снизился к уровню 2020 года на 0,6%.

“Свеза” постоянно увеличивает долю повторно используемых побочных продуктов производства, ориентируясь на выпуск биопродуктов, таких как топливные брикеты и древесный уголь. На комбинатах в Петербурге и Пермском крае уже ведется собственное производство топливных брикетов из сухого березового сырья – щепы и опилок. В Вологодской области компания планирует запустить производство пеллет. Кроме того, на побочных продуктах производства, в частности щепе, работают мини-ТЭЦ и термомасляные установки (ТМУ), которые компания вводит в строй на своих комбинатах. Это еще один шаг к переходу производства к экономике замкнутого цикла и выработке энергии из собственных ресурсов. Реализация этих проектов позволит не только обеспечивать нужды производств, но и реализовывать «зеленую» энергию на свободном рынке.

“К сожалению, в этом году день экодолга опять отмечается раньше, чем в предыдущем, когда из-за пандемии он сместился на конец августа. Для нас очень важно использовать акцию, чтобы привлечь внимание к проблеме перерасхода ресурсов. Сами мы постоянно работаем над тем, что день экодолга наступал как можно ближе к новому году. И я уверена, что совместными усилиями общество и бизнес в конечном счете смогут достичь в этом вопросе прогресса”, — отметила Валентина Лихачева, директор по корпоративным коммуникациям и устойчивому развитию компании «Свеза».

Биотопливо — биоэнергия из топливных брикетов | Пеллеты топливные DIN+ | OOO «Стройторг»

Нет нужды повторять, что мы стоим на пороге энергетического кризиса. Полезные ископаемые постепенно истощаются. Да, их хватит ещё на сотни лет, если считать всё, что находятся в недрах земли. Но тех, что доступны современным технологиям добычи и, самое главное, рентабельно можно добывать, осталось лет на пятнадцать двадцать. И потому многие страны стали серьёзно задумываться, а что будет потом? Относительно океанских судов, электростанций и больших производств можно не беспокоиться — атомная энергетика ещё многие сотни лет не будет сдавать позиции. Но что делать с сельским хозяйством, бытовыми коммунальными системами, небольшими продовольственным заводами и домашним бытом. Ведь во всех этих случаях атомный реактор не поставишь. Вы только представьте себе атомный реактор на ферме или на вашей кухне. Сложновато такое увидеть даже в мыслях? Думаю, примерно также считают и учёные наряду с политиками.

И потому многие страны стали серьёзно задумываться, а что будет потом? Относительно океанских судов, электростанций и больших производств можно не беспокоиться — атомная энергетика ещё многие сотни лет не будет сдавать позиции. Но что делать с сельским хозяйством, бытовыми коммунальными системами, небольшими продовольственным заводами и домашним бытом. Ведь во всех этих случаях атомный реактор не поставишь. Вы только представьте себе атомный реактор на ферме или на вашей кухне. Сложновато такое увидеть даже в мыслях? Думаю, примерно также считают и учёные наряду с политиками.

И потому развитые страны принялись вовсю искать альтернативное топливо — биотопливо и альтернативные источники энергии — биоэнергию. Одним из таких решений и оказались топливные брикеты.

За последние тридцать лет Европа сделала мощный скачок на пути экологически чистых технологий и производств по переработке отходов. Всё началось ещё в восьмидесятые года двадцатого века. Тогда по Европе прошла волна постройки самых разных установок по получению энергии из отходов — как бытовых, так и промышленных. Повсеместно стали внедряться производства по сжигания биомассы для получения тепловой и электроэнергии.

Повсеместно стали внедряться производства по сжигания биомассы для получения тепловой и электроэнергии.

Само биотопливо постоянно возобновляется — именно это и послужило причиной создания новой отрасли по производству топливных брикетов и переработки отходов.

Так называемое биотопливо является частью биомассы, которая распространена на нашей планете. Огромное преимущества, как источника энергии заключается в том, что биомасса постоянно восполняется, в отличие от тех же полезных ископаемых. И соответственно, если экономно использовать биотопливо и бережно относиться лесам, то у нас остаётся практически неиссякаемый источник тепла и энергии. В нашей стране из-за географической специфики возможности по превращению биомассы в топливо и энергию практически не имеют аналогов в мире. Причина на поверхности — общий годовой лесной прирост на порядок опережает лесозаготовки. К тому же эффективность самих лесозаготовок оставляет желать лучшего — после обработки остаётся много отходов, которые могут послужить просто идеальным сырьём для топливных брикетов.

Но вспомним, из-за чего всё это началось. А началось всё с Киотского протокола, который был составлен для уменьшения выбросов в атмосферу углекислого газа, и других вредных газов, например, метана. Появился Киотский договор в рамках Международной рамочной конвенции ООН по изменению климата.

Нельзя сказать, что все страны сейчас исполняют условия этого договора. Например, Америка эгоистично относится к запасам нашей родной планеты и не собирается снижать вредные выбросы. Но вот европейские страны и Япония, что совсем не удивительно, уже вовсю используют все положения Киотского протокола. Кроме того, эти страны активно делятся экологическими технологиями и всегда готовы предоставить специалистов. Так что можно сказать, что топливные брикеты <законные дети> Киотского протокола.

Особенностью топливных брикетов является то, что они считаются стыком технологий энергетики и лесопромышленного комплекса. И потому правительство страны должно помогать интегрировать прочные связи между этими двумя сферами промышленности. Для развития производства топливных брикетов необходимо моральное и экономическое взросление наших предпринимателей. Им необходимо понять, что переработка лесных отходов и леса на порядок выгоднее, чем банальная вырубка лесных массивов. А ведь это прописная истина экономики — изделия всегда выгоднее продавать, чем сырьё.

Для развития производства топливных брикетов необходимо моральное и экономическое взросление наших предпринимателей. Им необходимо понять, что переработка лесных отходов и леса на порядок выгоднее, чем банальная вырубка лесных массивов. А ведь это прописная истина экономики — изделия всегда выгоднее продавать, чем сырьё.

Мир вс дальше и дальше уходит по пути развития альтернативных видов топлива. Уже появились специализированные институты и технические общества, которые целенаправленно развивают передовые технологии использования топливных брикетов и методы их получения. Также, что очень важно, недавно была создана общеевропейская рыночная сеть топливных брикетов и других видов биотоплива. Ранее, в сентябре две тысячи второго года в Стокгольме была проведена Первая Всемирная Конференция биотопливных ресурсов, которая рассматривала самые разные проблемы использования топливных брикетов.

К сожалению, наша страна пока сильно отстаёт по экологическим технологиям. Что очень странно для России, учитывая какие богатства и лесные, а также ископаемые содержатся в нашей стране. Но вскоре всё должно измениться — во всяком случае, некоторые программы правительства направлены на развитие различных видов альтернативной энергии и конкурентоспособных альтернативных видов топлива на территории России.

Но вскоре всё должно измениться — во всяком случае, некоторые программы правительства направлены на развитие различных видов альтернативной энергии и конкурентоспособных альтернативных видов топлива на территории России.

Защита лесов с помощью недорогих альтернатив древесному углю и дровам

Малоизвестно, что древесный уголь, источник энергии, обычно используемый для барбекю, также является одним из самых сложных товаров, продаваемых сегодня на международном рынке.

Его цепочка поставок крайне неясна, в результате чего большинству потребителей и регулирующих органов трудно отследить, откуда поступает древесный уголь и как он производится. Документация о торговле древесным углем очень ограничена из-за применяемой неформальной практики.Действительно, некоторые торговцы до сих пор неопределенно оценивают и классифицируют древесный уголь как «изделие из дерева» или «изделие из дерева», что еще больше искажает его истинную сущность и назначение как источника энергии.

Поскольку древесный уголь производится из деревьев, рост его мирового производства — 30 млн метрических тонн (Мт) в 1993 г. по сравнению с 54 млн т в 2019 г. — и его повсеместное распространение на рынках должны привлечь внимание экологического сообщества к неблагоприятному воздействию элементарных методов производства на окружающую среду. биоразнообразие, особенно в тропических регионах, но также и в полузасушливых районах.

В недавнем отчете о состоянии мировых лесов Продовольственная и сельскохозяйственная организация Объединенных Наций (ФАО) показывает, что более 20 000 видов деревьев были внесены в список Международного союза охраны природы (МСОП) как находящиеся под угрозой исчезновения и уязвимые. Добыча древесного угля и дров в странах Африки к югу от Сахары и вырубка леса в субтропической Азии и Латинской Америке являются основными факторами деградации лесов.

Топливо на основе леса составляло значительную часть глобального энергоснабжения на протяжении веков, а в странах Африки к югу от Сахары их спрос и потребление превышают современные альтернативные источники энергии, поскольку они используются одновременно с электричеством и газом, в зависимости от таких факторов, как перебои в подаче электроэнергии.

Дрова и древесный уголь, как правило, недороги, а технологии, поддерживающие их потребление, такие как традиционные угольные печи, весьма доступны; действительно, дрова можно потреблять без печи, потому что элементарных материалов, таких как кирпичи и / или камни, достаточно, чтобы сбалансировать кухонную утварь, особенно в сельской местности. Кроме того, благоприятная связь между древесным углем и вкусом пищи поддерживает его популярность в домах, например, для барбекю, и в ресторанах по всему миру.

Несмотря на то, что для его производства можно использовать большинство пород деревьев, древесный уголь не обязательно должен быть получен из деревьев. Недавние инновации упрощают использование бытовых и сельскохозяйственных отходов для их производства, что делает традиционный пиролиз свежесрубленных деревьев в одноразовых земляных печах ненужным. Эта разработка может отделить производство древесного угля от потери и деградации лесов, а также в конечном итоге устранить практику поджигания бревен в открытых лесах, которая сопряжена с риском лесных лесных пожаров.

Древесноугольные брикеты из сельскохозяйственных отходов. Фото предоставлено Hillington Ziwa, Green Bio Energy

Например, в Уганде компания Green Bio Energy (GBE) производит брикеты древесного угля только из отходов, в частности, из частиц отходов древесного угля и карбонизированных органических отходов. (Раскрытие информации: один из соавторов этой статьи, Зива Хиллингтон, работает над различными проектами в этой компании.)

Все отходы собираются в домашних хозяйствах и на общественных рынках для изготовления брикетов, которые потребляются в тех же традиционных угольных печах местного производства, которые доступны для потребителей с финансовой точки зрения. Как полностью интегрированное социальное предприятие Green Bio Energy ежемесячно продает более 720 тонн таких брикетов, изготовленных из отходов.

Сельскохозяйственные отходы являются жизнеспособным сырьем для производства древесного угля, которое обладает большим потенциалом для снижения нагрузки на тропические леса. Например, в Германии, Кении, Танзании и Гане другие предприятия, такие как Nero GmbH, BrightGreen, ARTI Energy и Zaacoal, производят энергию из доступных потоков отходов, таких как косточки оливок и скорлупа кокосовых орехов, для удовлетворения постоянного спроса на дрова и древесный уголь. .

Например, в Германии, Кении, Танзании и Гане другие предприятия, такие как Nero GmbH, BrightGreen, ARTI Energy и Zaacoal, производят энергию из доступных потоков отходов, таких как косточки оливок и скорлупа кокосовых орехов, для удовлетворения постоянного спроса на дрова и древесный уголь. .

По сравнению с древесным углем использование древесно-угольных брикетов, изготовленных из отходов, имеет значительные экологические преимущества (см. таблицу ниже). Кроме того, учитывая их качество и продолжительность нагрева, брикеты дешевле традиционного древесного угля.

Источник для таблицы: Green Bio Energy

Как и древесный уголь, брикеты из сельскохозяйственных отходов имеют длительный срок хранения, не разлагаются и не требуют сложного обращения. Они легкие и могут быть упакованы в различных количествах (1-50 кг), что хорошо подходит для потребителей с меньшим располагаемым доходом, которые обычно покупают и используют не менее 1 кг в день. Кроме того, упаковка продукта дает возможность добавлять этикетки, предупреждающие потребителя о потенциальной опасности для здоровья, связанной с использованием древесного угля (отравление угарным газом).

На каждый килограмм Briketi, например, перерабатывается около 4,6 кг органических отходов, что предотвращает вырубку деревьев и компенсирует около 14,6 кг углекислого газа и 25 кг свежих бревен. Средняя стоимость 3 кг брикетов составляет 3000 UGX (0,82 доллара США), тогда как средняя стоимость 3 кг древесного угля составляет 0,75 доллара США (пересчитано из официальных данных).

Во всем мире сельскохозяйственные отходы очень ценны для производства древесного угля. В дополнение к своему энергетическому потенциалу, уголь, который он производит, пригоден для других целей, таких как глажка, переработка аккумуляторов и металлургия.Кроме того, доступны портативные технологии для переработки отходов, таких как скорлупа кокосовых орехов и рисовая шелуха, в брикеты, которые могли бы стать более эффективным конкурентом и устойчивой заменой рудиментарным печам в земляных насыпях, которые все еще распространены в странах Африки к югу от Сахары.

Качество и эффективность брикетов, которые можно определить по теплотворной способности и продолжительности горения топлива, являются решающим фактором для потребителей на этом рынке. В отличие от древесного угля, где указанная загрузка печи сгорает в среднем за 1.5 часов, в зависимости от исходной породы дерева, эквивалентная загрузка брикетов может гореть до трех часов, что требует меньшего количества заправок печей во время приготовления пищи. Кроме того, использование брикетов, изготовленных из сельскохозяйственных отходов, может выделять меньше дыма по сравнению с древесным углем и дровами, качество которых на рынке весьма произвольно, в зависимости от характера сжигаемых пород деревьев.

В отличие от древесного угля, где указанная загрузка печи сгорает в среднем за 1.5 часов, в зависимости от исходной породы дерева, эквивалентная загрузка брикетов может гореть до трех часов, что требует меньшего количества заправок печей во время приготовления пищи. Кроме того, использование брикетов, изготовленных из сельскохозяйственных отходов, может выделять меньше дыма по сравнению с древесным углем и дровами, качество которых на рынке весьма произвольно, в зависимости от характера сжигаемых пород деревьев.

Поскольку глобальный спрос на древесный уголь и его производство по-прежнему имеют тенденцию к росту для развлекательных и промышленных целей, очень важно разработать более портативные технологии, которые могут преобразовывать биоразлагаемые отходы в энергию.

Поскольку брикеты, изготовленные из отходов, производятся в более контролируемых процессах карбонизации по сравнению с традиционным древесным углем, они могут обеспечить надежное качество продукта, что обеспечивает постоянное приготовление пищи. Кроме того, в отличие от древесного угля, брикеты прессуются до одинакового размера. Потребители могут пересчитывать брикеты, что дает больше возможностей для минимизации потерь энергии за цикл сжигания за счет управления энергетической нагрузкой в зависимости от своих потребностей.

Кроме того, в отличие от древесного угля, брикеты прессуются до одинакового размера. Потребители могут пересчитывать брикеты, что дает больше возможностей для минимизации потерь энергии за цикл сжигания за счет управления энергетической нагрузкой в зависимости от своих потребностей.

Вырубка деревьев для производства древесного угля и дров оказывает огромное давление на сельские сельскохозяйственные общины, поскольку они отказываются от некоторых важных видов использования своей растительности, таких как продукты питания и лекарства, и рискуют оставить свою землю голой и менее продуктивной.Разработка технологии использования существующих потоков отходов для производства брикетов из древесного угля обеспечивает важные социально-экономические и экологические преимущества для сообществ, которые все еще сильно зависят от древесного угля и дров как источника средств к существованию. Более того, некоторые брикеты из отходов пригодны в качестве потенциальной замены ископаемого топлива, такого как уголь, в металлургических процессах в зависимости от их фиксированного содержания углерода и теплотворной способности.

Поскольку глобальный спрос на древесный уголь и его производство по-прежнему имеют тенденцию к росту для развлекательных и промышленных целей, очень важно разработать более портативные технологии, которые могут преобразовывать биоразлагаемые отходы в энергию.Кроме того, для этих компаний крайне важно выйти за рамки обычной неформальной практики, указав оригинальное сырье древесного угля на упаковке и этикетках, чтобы потребители могли выбирать продукты, которые сводят к минимуму воздействие окружающей среды на тропические леса.

(PDF) Потенциал технологии производства брикетов для устойчивого развития энергетики в Нигерии

Международный журнал прикладных исследований и технологий 88

Адегоке и др. (2018).

Введение

Возобновляемый источник энергии является самым быстрорастущим источником энергии в мире, потребление которого увеличивается в 3 раза.0

процентов в год (ОВОС, 2009 г.). Это связано с его безвредностью для окружающей среды в отличие от растущей озабоченности по поводу воздействия на окружающую среду использования ископаемого топлива, а также с сильными государственными стимулами для увеличения проникновения возобновляемых источников энергии в большинстве

стран мира (EIA, 2009). Биомасса является одним из наиболее распространенных и легкодоступных

Биомасса является одним из наиболее распространенных и легкодоступных

ресурсов возобновляемой энергии. В глобальном масштабе биомасса в настоящее время обеспечивает энергию в виде горючей биомассы и отходов, жидкого биотоплива, твердой

биомассы/древесного угля и газообразного топлива.По оценкам, эта доля составляет более 10% мировой первичной энергии, но при этом более двух

третей потребляются в развивающихся странах в виде традиционной биомассы для бытового использования (IEA, 2009). Традиционно энергия в виде дров и древесного угля

была основным источником возобновляемой энергии для большинства развивающихся стран, включая

Нигерию. Роль энергии в процессе устойчивого развития за последние

десятилетий привлекает больше внимания и беспокойства, чем когда-либо.Основная проблема заключается в том, как удовлетворить глобальные энергетические потребности и одновременно защитить нашу окружающую среду

и природные ресурсы (Wilkin, 2002). До недавнего времени история топлива была историей биотоплива, которое охватывает широкий спектр

До недавнего времени история топлива была историей биотоплива, которое охватывает широкий спектр

энергетических ресурсов от древесного топлива до больших объемов городских отходов. Тем не менее, древесина является одним из наиболее важных ресурсов

и была основным топливом с момента открытия огня (Эль-Хиннави и Бисвас, 1981). Существует несколько типов древесного топлива в различных формах

, начиная от сырого древесного материала, используемого в качестве дров, и заканчивая древесными волокнами, спрессованными в брикеты, и древесным углем путем карбонизации

.Кроме того, древесное топливо является возобновляемым источником энергии, поскольку его можно легко вырастить за несколько лет (Wood Fuel

Resource, 2010). Дрова могут быть получены непосредственно из леса или в виде отходов деревообрабатывающей промышленности. Хотя

легко приобрести без какого-либо сложного процесса, чтобы сделать его пригодным для использования, у дров есть несколько недостатков, которые препятствуют их использованию.

К ним относятся производство вредных газов, которые пополняют запасы двуокиси углерода в атмосфере и представляют угрозу для

здоровья людей, вызывая респираторные заболевания.Давление на деревья также вызывает опустынивание, в то время как уничтожение 90 003 90 002 растительности оставляет землю оголенной (El-Hinnawi and Biswas, 1981).

Рост населения потребовал также перехода от использования дров к древесному

углю в развивающихся странах, потребление которых, по оценкам, растет угрожающими темпами на 20% в год (Adegoke and Fuwape, 2008). Такой высокий уровень потребления

, особенно в городских районах, и столь же высокий уровень потребления дров сельскими общинами обычно приводит к беспорядочной

вырубке деревьев.Тем не менее, роль леса в социально-экономическом развитии ряда стран и обеспечении энергией не следует переоценивать. Энергия для промышленного и бытового использования (т.е. электричество, биогаз и ископаемое топливо) является проблемой, особенно в развивающихся странах, в то время как затраты растут. Постоянно поощряются и используются альтернативные, более дешевые и доступные формы

Постоянно поощряются и используются альтернативные, более дешевые и доступные формы

энергии. К ним относятся улучшение и использование гигантских агро- и древесно-

отходов, которые являются перспективными источниками энергии.Древесное топливо, такое как древесный уголь и дрова из круглых или твердых пород древесины,

, естественно, громоздки и затрудняют хранение и транспортировку. Древесные отходы, образующиеся при заготовке круглых бревен, которые

включают обрезки, стволовые ветви, пни и топливо из «отходов производства», производятся в больших количествах неиспользованными, хотя

они обладают большим потенциалом энергии. С ними плохо обращаются, так как они либо сжигаются, либо подвергаются разложению, так что технология брикетирования

представляется одним из подходящих вариантов удаления этих остатков.Производство брикетов для

бытовых нужд может существенно сократить 90% дров, заготавливаемых в лесу (Adegoke and Fuwape, 2008).

Источники сырья для производства брикетов

Технология производства брикетов представляет собой процесс связывания рыхлого зернистого материала в твердый блок древесины

для улучшения свойств, связанных с горением, а также качества обработки для облегчения транспортировки. (Адегоке и др., 2010 г.). Брикет

представляет собой блок легковоспламеняющегося материала, используемый в качестве топлива для разжигания и поддержания огня.Существует два распространенных типа:

карбонизированные/угольные и некарбонизированные/брикеты из биомассы (Anon., 2012a). Биомасса, пригодная для брикетирования, включает

остатки древесины после вырубки деревьев (например, обрезки, ветки и пни) и от деревообрабатывающей промышленности (также

, включая опилки лесопильных заводов, которые загрязняют воздух, землю и водоемы). Брикет является важным биотопливом с многочисленными преимуществами по сравнению с использованием других форм (например,

).г. твердая древесина и древесный уголь) для производства энергии. Брикеты удобны и просты в транспортировке, это чистое топливо (поскольку оно производит меньше дыма) с очень высокой теплотворной способностью (Adegoke et. al. 2009).

твердая древесина и древесный уголь) для производства энергии. Брикеты удобны и просты в транспортировке, это чистое топливо (поскольку оно производит меньше дыма) с очень высокой теплотворной способностью (Adegoke et. al. 2009).

теплотворная способность любого топлива является важным свойством, поскольку она является мерой количества энергии, которое материал способен

производить. Так, Истоп и МакКонки (1993) определили его как количество тепловых единиц, получаемых при полном сгорании

единицы массы топлива.За прошедшие годы было проведено несколько экспериментов для соотнесения теплотворной способности различных видов

древесного топлива, представленных в таблице 1. Тиллман (1978) заявил, что, хотя физическая структура (например, клеточная стенка) не является важным параметром при определении энергетическая ценность древесного топлива (например, брикетов, твердой древесины и древесного угля), химический состав

является критическим. Бен-Дзам и Хаган (1986) отметили, что хороший или эффективный брикет имеет гораздо более высокую теплотворную способность (CV)

, чем твердая древесина, поскольку значительная часть влаги и летучих веществ удаляется в процессе брикетирования.В документе USDA

(1979) вариации рекуперируемой тепловой энергии древесного топлива связаны с их влажностью и химическим составом.

Принятие и использование брикетов в качестве альтернативного топлива будет способствовать сокращению объемов вырубки деревьев

и воздействия на лес в качестве топлива (например, древесного угля и дров), которое может быть получено из древесных отходов, включая

опилки, пни, ветки и обрезки.В этом документе рассматривается потенциал использования древесины и сельскохозяйственных отходов для производства энергии в Нигерии.

Топливо | Бесплатный полнотекстовый | Экологическая и экономическая оценка портативных систем: производство древесных брикетов и торрефицированных брикетов для выработки тепла и электроэнергии

1. Введение

смягчение последствий изменения климата [1].Производство энергии на основе ископаемых видов топлива часто игнорирует внешние издержки, которые несет общество, такие как изменение климата, вызванное парниковыми газами (ПГ), проблемы с качеством воздуха или загрязнение воздуха, проблемы, связанные с добычей, производством и потреблением ископаемого топлива [2,3]. Производство энергии из относительно недорогих источников ископаемого топлива продолжает вызывать выбросы парниковых газов во всем мире, несмотря на широкую доступность растительной биомассы в различных формах [2,3,4,5,6]. С ростом мирового населения становится все более настоятельной необходимость альтернативных чистых и устойчивых источников энергии для решения экологических проблем, включая изменение климата.Устойчивое производство энергии из возобновляемых ресурсов может помочь уменьшить выбросы парниковых газов и обеспечить механизм использования недоиспользуемых лесных ресурсов, таких как порубочные остатки и балансовая древесина. Был достигнут прогресс, но необходимо больше понимания путем интеграции экономических и экологических аспектов. В 2019 году 12% от общего мирового потребления первичной энергии было получено из биомассы, что является самым высоким процентом всех возобновляемых источников энергии [2]. Соединенные Штаты (США) поставили 4,57 эксаджоулей, 4.73% его общего потребления первичной энергии за счет биомассы [2,5,6,7]. Однако с точки зрения устойчивости требуется дополнительная работа, включая выявление других источников топлива с низким содержанием углерода и оценку их эффективности в качестве альтернатив ископаемому топливу. Одним из недоиспользуемых ресурсов в виде растительной биомассы являются лесные отходы, которые широко доступны во многих регионах США, особенно на северо-западе Тихого океана. Лесные отходы могут быть найдены в различных физических формах, таких как неизмельченные (нетоварные бревна, верхушки, ветки) и измельченные (щепа и измельченная биомасса) [8].Однако разбросанный характер лесных остатков после рубки может сделать сбор и транспортировку этого материала непомерно затратным [8,9,10,11]. И наоборот, биомасса растений использовалась на протяжении тысячелетий в качестве источника энергии и по-прежнему широко используется для простого обогрева и приготовления пищи в отдаленных и сельских районах [12,13,14]. Этот ресурс получает все большее внимание как возобновляемый источник энергии за последние пару десятилетий из-за растущих экологических проблем, связанных со сжиганием ископаемого топлива и связанным с ним воздействием изменения климата [15].В 2019 году на уголь приходилось 60% общих выбросов CO₂ в США, связанных с электроэнергетикой, — примерно 973 млн тонн [7]. Часть этого процента относится к более низкой эффективности преобразования электроэнергии угля по сравнению с природным газом, основной заменой угля на новых или реконструированных электростанциях. Выявление альтернативных углю источников энергии является одним из основных приоритетов для многих стран, направленных на сокращение их углеродного следа на уровне страны. Учитывая, что угольные электростанции по-прежнему распространены в США., были исследованы альтернативные виды топлива, в том числе торрефицированный биоматериал [16,17,18]. США продолжают оценивать многие типичные источники энергии с помощью исследовательских усилий, таких как проект Waste-to-Wisdom, чтобы удовлетворить потребности общества при соблюдении устойчивости. целей (WTW: www.wastetowisdom.com (по состоянию на 15 июня 2021 г.)) [19]. Проект WTW был сосредоточен на северо-западе Тихого океана из-за его продуктивных лесных угодий, продолжающейся утраты исторической деревообрабатывающей промышленности, проблем с качеством воздуха из-за лесных пожаров и социальной потребности решить проблему чрезмерного изобилия лесных остатков, особенно на границе дикой местности с городом. (ВУИ) [19].Этот исследовательский проект был одним из нескольких проектов, финансируемых Министерством сельского хозяйства США (USDA) и Министерством энергетики США (DOE) для увеличения использования биомассы в качестве источника энергии [19]. В этом исследовании WTW изучалась логистика древесной биомассы, переработка лесных отходов из близлежащих лесов или лесов, распределение и конечное использование. Исследование было сосредоточено на различных системах обработки биомассы послерубочных лесных отходов, максимально приближенных к операциям по заготовке древесины, отсюда и термин «ближайшие леса».На Западе тушение лесных пожаров и заготовка древесины привели к накоплению в лесу огромных объемов древесины [20]. Согласно базовому сценарию отчета за 2016 г. (который предполагает низкий рост биомассы для производства энергии и умеренный рост строительства жилья), около 84,5 млн сухих метрических тонн лесных отходов (включая биомассу от сплошных рубок и рубок ухода) будут доступны в 2022 году [21]. Проект WTW определил несколько вариантов логистики, технологий и процессов, которые используют эти отходы для производства ценных древесных продуктов, которые могли бы помочь компенсировать затраты на восстановление лесов и сокращение расходов на топливо, обеспечивая при этом рабочие места в сельской местности [9,22,23].Основные технологии уплотнения биомассы включают брикетирование [24] и гранулирование [25]. Технологии уплотнения используются для преодоления проблем, связанных с высокой стоимостью утилизации лесных отходов, включая избыточное накопление опасного топлива на лесных землях, и предлагают альтернативу устойчивому использованию этого обильного ресурса в качестве твердого биоэнергетического продукта. Уплотнение улучшает качество сырья за счет увеличения объемной плотности биомассы и плотности энергии, что позволяет упростить и повысить эффективность транспортировки и хранения [8,26,27].Кроме того, уплотнение увеличивает срок хранения и качество топлива, а более низкая влажность предотвращает разложение биомассы. Кроме того, повышенная плотность приводит к более длительному и более эффективному горению и лучшему сгоранию по сравнению с древесными бревнами [4,16,28,29]. Брикеты из биомассы можно использовать в качестве топлива для дровяных печей и водогрейных котлов, заменяя обычные виды топлива (например, пропан, дрова или мазут) [24,30]. Во многих исследованиях оценивались технологические характеристики, механизмы уплотнения. , и качество конечного продукта этого уплотненного продукта [25,31,32].Операции брикетирования требуют меньше энергии или энергии и более гибки с точки зрения качества исходного сырья (размер и содержание влаги) и могут обрабатывать кору [24,33], что делает ее подходящей технологией для обработки лесных отходов, менее однородного сырья, чем опилки (или измельчение биомассы), в основном используемые в пеллетах. Предварительная термическая обработка, такая как торрефикация, использовалась для увеличения содержания энергии в биомассе. Например, гранулирование и торрефикация могут увеличить плотность энергии в 3–4 и 6–8 раз по сравнению с древесиной и опилками (2–3 ГДж/м³) [34].Кроме того, торрефикация улучшает характеристики хранения и стабильности биомассы благодаря гидрофобности, устойчивости к микробной деградации и химическому окислению. В наборе литературы [25,35,36] подробно описаны преимущества уплотнения и торрефикации по сравнению с сырой биомассой, включая традиционное древесное топливо. В дополнение к улучшению качества и однородности древесного топлива уплотнение и торрефикация также могут сделать цепочку поставок топлива из биомассы надежной и эластичной [8,37].Эта работа посвящена новой логистике производства и переработки сырья из биомассы, предложенной для преодоления барьеров использования лесных отходов [19]. К ним относятся переработка и сортировка лесных отходов (деревья малого диаметра и верхушки деревьев) для повышения качества сырья и выхода биомассы. Были проанализированы портативные технологии, которые могут работать вблизи источника биомассы и транспортироваться к другим близлежащим местам добычи. Это первая комплексная оценка жизненного цикла от колыбели до могилы (LCA) и исследование технико-экономического анализа (TEA), проведенное для оценки экологической жизнеспособности и экономической целесообразности производства древесных брикетов (WB) и торрефицированных древесных брикетов (TWB) в качестве конечные (конечные) продукты из лесных отходов на западе Соединенных Штатов с использованием интегрированных полулесных полумобильных или портативных технологий.Воздействие на окружающую среду оценивалось с использованием подхода LCA «от колыбели до могилы» [38,39]. Для оценки экономической целесообразности и финансовых показателей производства тепла с использованием ВТ или ВТ и электроэнергии с использованием ВТ использовалась модель дисконтированного денежного потока (DCFROR) [40]. Система цепочки поставок была согласована в соответствии с ОЖЦ и финансовыми оценками, чтобы охватить логистику лесных отходов, измельчение (т. е. измельчение), производство продукции (т. е. уплотнение), обработку и доставку клиентам, а также сжигание продукции для производства тепла и/или электричество.Был проведен всесторонний анализ неопределенностей с использованием метода моделирования Монте-Карло, чтобы понять влияние неопределенностей во входных данных на результаты. Кроме того, был проведен анализ чувствительности для количественной оценки воздействия наиболее важных входных параметров, влияющих на воздействие на окружающую среду и финансовую осуществимость.2. Материалы и методы

Это исследование было направлено на оценку экологической устойчивости и экономической целесообразности использования лесных отходов, образующихся в результате коммерческих операций по заготовке древесины на Тихоокеанском Северо-Западе (PNW), США (U.С.). Оценивалась конверсия высушенных лесных остатков в РО и ТБ с использованием полумобильных (портативных) технологий уплотнения биомассы, которые могут работать в удаленных лесных массивах и вблизи мест заготовки древесины. Стадии жизненного цикла охватывали закупку и транспортировку сырья для биомассы, производство твердого биотоплива, транспортировку к потребителю и фазу использования (сжигания). Операции по производству твердого биотоплива состояли из процессов подготовки сырья (измельчение, просеивание и сушка) и преобразования биомассы (уплотнение и/или торрефикация).Технико-экономический анализ (ТЭА) охватывал все затраты, связанные с подготовкой сырья, логистикой, преобразованием биомассы в конечные продукты (WB и TWB), транспортировкой продуктов и использованием тепла или электроэнергии, вырабатываемых при сжигании конечных продуктов. Были исследованы два альтернативных варианта конечного использования. Это были (а) выработка тепловой энергии от домашней дровяной печи с использованием ВТ и ТВТ для отопления и (б) выработка электроэнергии от электростанции, работающей на биомассе, с использованием ТВТ.

Для проведения эталонного анализа «аналогичности» были определены функциональные единицы, имеющие согласованную единицу для расчета стоимости и воздействия на окружающую среду одних и тех же операций: 1 МДж полезного тепла, произведенного в дровяной печи, и 1 кВтч электроэнергии (кВтч). ) вырабатывается на электростанции.Первичные данные, использованные в анализе LCA и TEA, были получены из экспериментальных исследований, проведенных в рамках исследовательского проекта Инициативы по исследованиям и развитию биомассы, финансируемого Министерством энергетики США: Waste-to-Wisdom (WTW) [19,41]. Вторичные данные, такие как электроснабжение, расход материалов и топлива, транспорт и утилизация отходов, взяты из базы данных DATASMART (US EI 2.2) [42] и из рецензируемой литературы.2.1. Границы системы и описание

Цепочка поставок биомассы для производства ВТ и ТВБ из лесных отходов представлена на рисунке 1.При анализе использовалась граница системы, охватывающая весь жизненный цикл. В базовом варианте, т.е. прилесном (лесном) сценарии работы, отсортированные и переработанные высушенные лесные отходы вывозились на близлежащую удаленную площадку переработки. Подготовка сырья и переработка древесной биомассы производились на одной площадке. В анализе рассматривалось производство WB и TWB в разных местах: (a) участок рядом с лесом с максимальным временем в пути для транспортировки сырья от источника до места конверсии биомассы в один час и (b) работа в городе с максимальным двухчасовым временем в пути. до четырех часов времени в пути для транспортировки сырья от источника до места конверсии биомассы.Качества исходного сырья (влажность и зольность, измельченные или измельченные лесные отходы), различные источники энергии (генератор на базе древесного газификатора, дизель-генератор и сеть) и места переработки биомассы (места в городе (используются имеющиеся сети) и близлежащие районы). лесных участках (используется дизельный или дровяной генератор на базе газификатора)). Системы торрефикации и брикетирования были всесторонне протестированы Исследовательским центром Schatz Energy Research Center, пока не было достигнуто высокое качество продукции. Были собраны и проанализированы данные о производительности логистики и переработки биомассы [43,44].2.1.1. Цепочка поставок сырья для биомассы

Порубочные остатки, верхушки деревьев и бревна, оставшиеся на участке после коммерческих лесозаготовок, сортировались, собирались и обрезались сучками при лесозаготовке, чтобы свести к минимуму загрязнение и повысить качество исходного сырья из биомассы [45]. Исходную биомассу доставляли на ближайшую производственную площадку, расположенную примерно в 18 км, с помощью поезда мулов (грузовик с прицепом максимальной грузоподъемностью 25,9 тонны) [46]. Лесная логистика была смоделирована на основе деятельности по заготовке древесины и биомассы, доступной в западной части США.S. Лесные остатки перед сбором оставляли в лесу для просушки на воздухе (в течение нескольких месяцев после уборки, а конечная влажность (КВ) (влажная основа) достигала около 20 ± 3%) [47]. Данные LCA по логистике лесных отходов и технико-экономический анализ были основаны на исследованиях, проведенных Oneil et al. [46], Аланья-Розенбаум и Бергман [48,49], а также Саху и соавт. [40].2.1.2. Производство продукции на ближней лесной площадке

Отсортированные и переработанные лесные отходы были дополнительно переработаны на близлежащей лесной площадке для достижения входных критериев используемой комплексной технологии преобразования биомассы и производства высококачественного твердого биотоплива.Подготовка сырья для переносных систем обработки включала измельчение, просеивание и сушку. Древесную щепу сушили примерно до 6% MC для WB и 9% MC для TWB с использованием ленточной сушилки. Используемое сырье представляло собой смесь обычных лиственных и хвойных пород древесины, полученных в результате лесозаготовок на западе США, со средней более высокой теплотворной способностью (ВТС) около 19 МДж/кг на сухую основу (дб). В этом исследовании портативный газификатор древесной биомассы с двигателем-генератором использовался для удовлетворения потребности в электроэнергии оборудования, используемого на производственной площадке рядом с лесом [50].Предполагалось, что теплопотребление сушилки составляет 5 МДж/кг удаляемой воды [51]. На рис. 2 представлена блок-схема системы производства WB. В качестве исходного сырья для испытаний брикетов использовалась смесь прибрежной секвойи (Sequoia semperviren), пихты Дугласа (Pseudotsuga menziesii), таноака (Lithocarpus densiflorus) и смешанных хвойных пород. Уплотнение древесной щепы в брикеты осуществляли на брикеторе модели RUF200 [52]. В брикетах использовалась гидравлическая система для управления процессом уплотнения. RUF 200 имел массовую производительность 218 кг/ч [49].Сушильный агрегат, использовавшийся в цепочке поставок WB, представлял собой ленточную сушилку, работающую на пропане. Брикетирование проводилось без связующего [44, 49]. Данные испытаний торрефикации были получены с портативной торрефикационной установки винтового типа с электрическим обогревом и производительностью около 600 кг/ч торрефицированной щепы [41, 44]. Сырье получали из лесных отходов, образующихся в результате лесозаготовок таноака (Notholithocarpus densiflorus), используемого в целлюлозно-бумажном производстве. Среди различных испытанных рабочих условий оптимизированные рабочие условия для установки торрефикации были определены как исходный материал с MC ниже 11% (влажная основа), короткое время пребывания (10 мин) и заданная температура реактора от 400 °C до 425 °С [41,44].Для производства TWB использовался торрефикационный газ (торгаз) для подвода тепла к сушилке. Из-за низкого содержания тепла в торгаз добавляли пропан, чтобы инициировать и поддерживать оптимальное горение (рис. 3). В блоке торрефикации были дополнительные блоки, такие как конденсация и фильтрация, для удаления загрязняющих веществ из образующегося торгаза. Конденсат (бионефть) и смола, образующиеся в процессе торрефикации, сбрасывались в городскую канализацию. Бионефть перед утилизацией нейтрализовали с помощью NaOH.Полученная торрефицированная древесная щепа прессовалась в брикеты после процесса торрефикации [44, 48]. Свойства твердого биотоплива, изготовленного из переработанных лесных отходов, представлены в таблице 1. Размеры полученных брикетов составляли около 63 мм × 150 мм × 109 мм ( Ш × Д × В) (взято из [48,49,53,54]).2.1.3. Сценарный анализ

Альтернативные сценарии (Таблица 2) для производства WB и TWB были оценены для определения наиболее жизнеспособной конфигурации процесса. Для этого было исследовано воздействие на окружающую среду использования местного дизельного генератора для работы портативных систем в качестве альтернативы газификатору древесной биомассы.Еще одно соображение было уделено месту проведения операции. Была исследована работа в городе с доступом к электросети вместо работы в лесу, когда лесные отходы вывозятся в город для переработки. Для этих сценариев были рассмотрены два разных расстояния транспортировки, 2 часа и 4 часа, на основе логистического анализа и мест сбора урожая, расположенных в регионе [46]. Другими исследованными случаями были использование сырья с более высокой MC и учет потенциальных экологических выгод от отказа от бурения и сжигания.2.2. Метод ОЖЦ

Это исследование ОЖЦ было выполнено в соответствии со стандартами ISO 14040/14044 [38,39]. Программное обеспечение SimaPro версии 9 LCA использовалось для моделирования и оценки воздействия [55]. Анализ ОЖЦ выявил от колыбели до серьезного воздействия на окружающую среду, связанного с производством WB и TWB. Использовались две функциональные единицы: один МДж тепла, вырабатываемого дровяной печью, и один киловатт-час электроэнергии, вырабатываемой электростанцией. В таблице 3 приведены данные о процессах и допущения, использованные при моделировании цепочек поставок WB и TWB.Захваченный Torgas использовался в сушилке производственной системы TWB. Для сжигания торгаза требовалось около 0,026 л пропана на литр сжигаемого торгаза. Фаза использования была смоделирована с использованием литературных данных и тестов, выполненных в рамках проекта WTW и представленных Аланьей-Розенбаумом и Бергманом [53]. Распределение энергии использовалось для процесса торрефикации, чтобы распределить нагрузку между торгазом и торрефицированной стружкой. Биогенное содержание углерода в древесине учитывалось при учете выбросов углерода от сжигания древесного топлива.Предполагается, что выброс CO 2 является биогенным, учитывая, что биогенный углерод, поступающий в систему продукта, удаляется из природной среды. В этом исследовании учитывались выбросы летучих органических соединений (ЛОС) из древесины во время сушки в полевых условиях и в процессе сушки. Предполагалось, что около 80% выбросов ЛОС происходит во время сушки воздуха. В этом исследовании использовался Инструмент для снижения и оценки химического и другого воздействия на окружающую среду (TRACI) v2.1 [56].TRACI — это модель оценки воздействия на среднем уровне, разработанная Агентством по охране окружающей среды США и конкретно представляющая условия США.2.3. Метод TEA